Изобретение относится к металлургии, к способам непрерывной разливки металлов.

Целью изобретения является повышение качества слитка и снижение энергетических затрат.

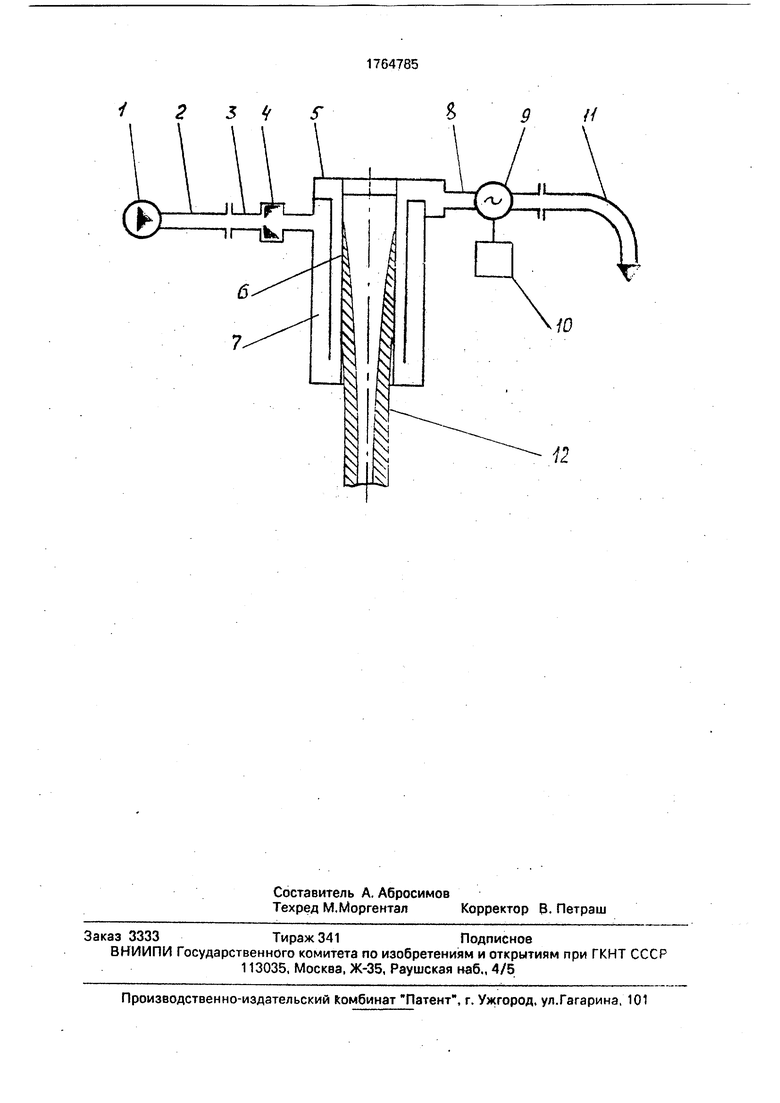

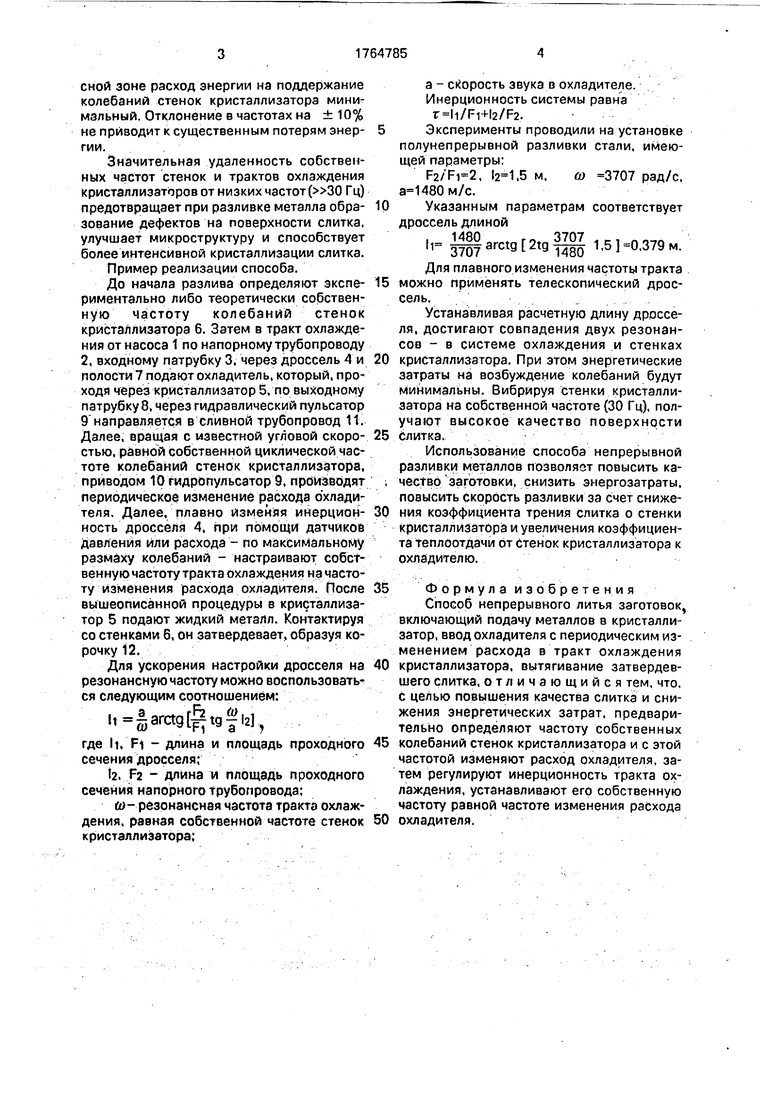

На чертеже изображена схема установки для реализации способа непрерывной разливки металлов.

Установка содержит насос 1, напорный трубопровод 2, входной патрубок 3 с дросселем 4, кристаллизатор 5 со стенками 6 и полостями 7, выходной патрубок 8, гидравлический пульсатор 9 с приводом 10, сливной трубопровод 11. Затвердевающая корочка слитка 12 в процессе разливки контактирует с охлаждаемыми стенками 6 кристаллизатора 5.

Низшая собственная частота колебаний стенок кристаллизаторов промышленных МНЛЗ лежит в диапазоне от нескольких сотен до нескольких тысяч герц, т. е. намного выше нижней границы частот (30 Гц), при которых образуются дефекты поверхности слитка. В экспериментальной установке измеренная собственная частота колебаний стенок кристаллизатора равнялась 590 Гц. Частоту изменения расхода охладителя устанавливали с помощью пульсатора 9 также равной 590 Гц. Затем с помощью дросселя 4 изменяли сопротивление на входе охладителя в кристаллизатор 5 до тех пор, пока амплитуда колебаний давления в полостях 7 кристаллизатора не стала максимальной. Это происходит в резонансе при равенстве частот: собственной тракта охлаждения и изменения расхода охладителя. В резонан ч о

Ј VJ

00

ел

сной зоне расход энергии на поддержание колебаний стенок кристаллизатора минимальный. Отклонение в частотах на ± 10% не приводит к существенным потерям энер- гии.

Значительная удаленность собственных частот стенок и трактов охлаждения кристаллизаторов от низких частот (30 Гц) предотвращает при разливке металла обра- зование дефектов на поверхности слитка, улучшает микроструктуру и способствует более интенсивной кристаллизации слитка.

Пример реализации способа.

До начала разлива определяют экспе- риментально либо теоретически собственную частоту колебаний стенок кристаллизатора 6. Затем в тракт охлаждения от насоса 1 по напорному трубопроводу 2, входному патрубку 3, через дроссель 4 и полости 7 подают охладитель, который, проходя через кристаллизатор 5, по выходному патрубку 8, через гидравлический пульсатор 9 направляется в сливной трубопровод 11. Далее, вращая с известной угловой скоро- стью, равной собственной циклической частоте колебаний стенок кристаллизатора, приводом 10 гидропульсатор 9, пройЗЁОДят периодическое изменение расхода охладителя. Далее, плавно изменяя инерцион- ность дросселя 4, при помощи датчиков давления или расхода - по максимальному размаху колебаний - настраивают собственную частоту тракта охлаждения на частоту изменения расхода охладителя. После вышеописанной процедуры в кристаллизатор 5 подают жидкий металл. Контактируя со стенками 6, он затвердевает, образуя корочку 12.

Для ускорения настройки дросселя на резонансную частоту можно воспользоваться следующим соотношением:

H |jarctg Јtgfi2,

где И, FI - длина и площадь проходного сечения дросселя;

12. F2 - длина и площадь проходного сечения напорного трубопровода;

резонансная частота тракта охлаждения, равная собственной частоте стенок кристаллизатора;

а - скорость звука в охладителе. Инерционность системы равна

r H/Fl+l2/F2.

Эксперименты проводили на установке полунепрерывной разливки стали, имеющей параметры:

F2/Fi 2, .5 м, (о 3707 рад/с. м/с.

Указанным параметрам соответствует дроссель длиной

h ™|juaretg 2tg2ZjjI 1,5 0,379 м.

Для плавного изменения частоту тракта можно применять телескопический дроссель.

Устанавливая расчетную длину дросселя, достигают совпадения двух резонан- сов - в системе охлаждения и стенках кристаллизатора. При этом энергетические затраты на возбуждение колебаний будут Минимальны. Вибрируя стенки кристаллизатора на собственной частоте (30 Гц), получают высокое качество поверхности слитка.

Использование способа непрерывной разливки металлов позволяет повысить качество заготовки, снизить энергозатраты, повысить скорость разливки за счет снижения коэффициента трения слитка о стенки кристаллизатора и увеличения коэффициента теплоотдачи от стенок кристаллизатора к охладителю.

Формула изобретения Способ непрерывного литья заготовок, включающий подачу металлов в кристаллизатор, ввод охладителя с периодическим изменением расхода в тракт охлаждения кристаллизатора, вытягивание затвердевшего слитка, отличающийся тем, что, с целью повышения качества слитка и снижения энергетических затрат, предварительно определяют частоту собственных колебаний стенок кристаллизатора и с этой частотой изменяют расход охладителя, затем регулируют инерционность тракта охлаждения, устанавливают его собственную частоту равной частоте изменения расхода охладителя.

М

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| Способ разливки металла | 1984 |

|

SU1201047A1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1997 |

|

RU2120347C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403121C1 |

| Устройство для акустической обработки кристаллизирующихся расплавов | 1982 |

|

SU1052561A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛОВ И СПЛАВОВВ П 1" G(^ПЧП 0'-'i'^i'!iC ФииД ^siSii^ | 1972 |

|

SU419309A1 |

| СПОСОБ ДИНАМИЧЕСКОГО РЕГУЛИРОВАНИЯ ОХЛАЖДЕНИЯ СЛИТКА НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2003 |

|

RU2243062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| Способ управления кристаллизациейслитка | 1974 |

|

SU508331A1 |

| Кристаллизатор | 1971 |

|

SU441095A1 |

Изобретение относится к черной металлургии и может быть использовано на машинах Т непрерывного литья заготовок. Цель изобретения - улучшение качества поверхности слитка при одновременном снижении энергетических затрат. Указанная цель достигается тем, что по способу, включающему подачу жидкого металла в кристаллизатор, ввод охладителя с периодическим изменением расхода в тракт охлаждения кристаллизатора и вытягивание затвердевшей заготовки, предварительно определяют частоту собственных колебаний стенок кристаллизатора и с этой частотой изменяют расход охладителя, а затем, регулируя инерционность тракта охлаждения, устанавливают его собственную частоту равной частоте изменения расхода охладителя. 1 ил. СО С

| Авторское свидетельство СССР № 1040687, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-11-05—Подача