1

(21)4826370/02 (22) 18.05.90 (46)30.09.92. Бюл. №36

(71)Могилевское отделение Физико-технического института АН БССР

(72)Э.Ф.Барановский и В.М.Ильюшенко

(56)Патент США № 4545422, кл. В 22 D 11/00, опублик, 1985.

(54) УСТРОЙСТВО ДЛЯ ЛИТЬЯ АККУМУЛЯТОРНОЙ РЕШЕТКИ

(57)Использование: изготовление токоотво- дов аккумуляторов из сплавов на основе свинца. Сущность изобретения: устройство

содержит барабан 1 с кольцевыми 2 и поперечными 3 канавками. В колодке 4 выполнен литниковый канал 5 и канал охлаждения 6, в котором установлена металлическая трубка 7 для протока охладителя. На поверхности колодки 4 выполнены углубления 8, расположенные напротив кольцевых 2 канавок барабана. Углубления 8 соединены с каналом охлаждения 6 отверстиями 9. За счет создания оптимальных условий кристаллизации расплава в канавках на барабане в зоне литникового канала повышается качество отливаемых решеток. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литья аккумуляторной решетки | 1988 |

|

SU1614893A1 |

| Устройство для литья аккумуляторной решетки | 1989 |

|

SU1724425A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273546C2 |

| ТРЕХСЛОЙНЫЙ СОЭКСТРУДИРОВАННЫЙ НАГРЕВАТЕЛЬНЫЙ КАБЕЛЬ И УСТАНОВКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2708231C1 |

| УЗЕЛ ЦЕНТРАЛЬНОГО ЛИТНИКОВОГО КАНАЛА | 2003 |

|

RU2297303C2 |

| Охладительный элемент | 1977 |

|

SU942211A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273545C2 |

| Установка для производства дроби | 1977 |

|

SU671920A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЛИТЬЯ СЛОЖНЫХ ФАСОННЫХ ОТЛИВОК И ПРИМЕНЕНИЕ УКАЗАННОЙ ЛИТЕЙНОЙ ФОРМЫ | 2018 |

|

RU2717755C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2005 |

|

RU2299499C2 |

7Л

VI о

4

со

о ю

Изобретение относится к области литейного производства, конкретнее к непрерывному литью токоотводов свинцовых аккумуляторов.

Известны устройства для непрерывного литья токоотводов, которые состоят из барабана, имеющего на рабочей поверхности канавки в форме аккумулирующей решетки, и колодки с литниковым каналом, контактирующей с барабаном. Над литниковым каналом параллельно ему в теле колодки выполнен канал для охлаждающей жидкости. Прототипом предлагаемого устройства является устройство для литья аккумуляторной решетки, состоящее из барабана, на поверхности которого многократно повторена форма аккумуляторной решетки в виде кольцевых и поперечных канавок, и питающей колодки, прилегающей к барабану и имеющей литниковый канал, Над литниковым каналом параллельно ему в теле колодки выполнен продольный канал для протока охлаждающей жидкости, Напротив канала на поверхности колодки, контактирующей с барабаном, выполнены углубления в количестве и по занимаемому положению, соответствующие кольцевым канавкам на барабане.

Общим недостатком как для аналогов, так и для прототипа является то, что в указанных конструкциях при прохождении охлаждающей жидкости по каналу она контактирует непосредственно с телом колодки. При этом происходит интенсивный теплообмен между колодкой и охлаждающей жидкостью, что приводит к охлаждению значительной зоны колодки выше литникового канала. При этом температура расплава в литниковом канале падает, что приводит к появлению мостиков закристаллизовавшегося расплава, соединяющих верхний и нижний края канала. Образовавшиеся мостики препятствуют заполнению расплавом канавок на барабане. Решетка в этих местах формироваться не будет. Избежать этих неприятностей можно путем зна- чительного повышения температуры заливаемого расплава. Однако при литье решеток с большими перегревами расплава ухудшается кристаллическое строение отливки, что снижает срок службы решеток при работе аккумулятора из-за их растравливания. Кроме того, повышение температуры заливаемого расплава приводит к излишнему разогреву колодки ниже литникового канала, что вызывает уменьшение интенсивности затвердевания отливки и повышает вероятность возникновения дефекта, так называемой слепоты.

Целью изобретения является повышение качества решетки.

Поставленная цель достигается тем, что в устройстве для литья аккумуляторной решетки, содержащем барабан, на поверхность которого нанесены кольцевые и поперечные канавки, и питающую колодку с литниковым каналом, выше которого параллельно его оси на поверхности, сопряженной

0с барабаном, выполнены углубления в количестве, соответствующем кольцевым канавкам на барабане, расположенные напротив них, а за углублениями в одной плоскости с ними выполнен сквозной охладительный ка5 нал, углубления соединены отверстиями с охладительным каналом, в котором с зазором установлена металлическая трубка для протока охладителя, плотно контактирующая со стенкой канала со стороны отверстий.

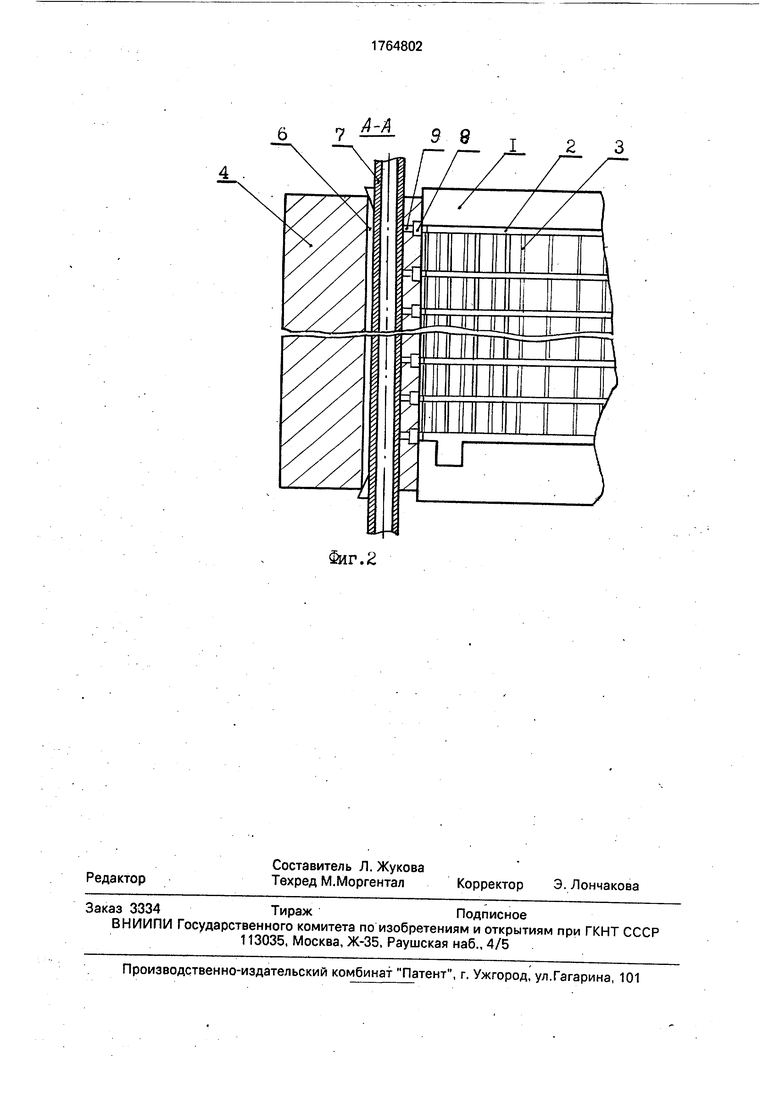

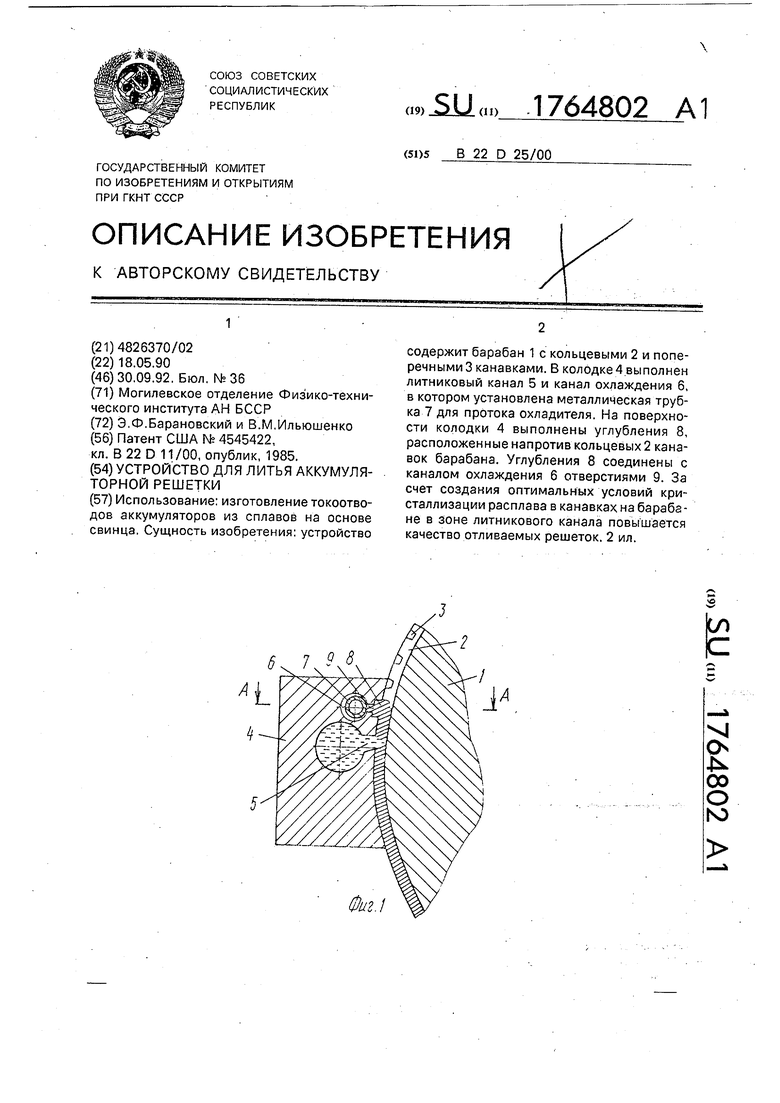

0 На фиг. 1 приведен общий вид предлагаемого устройства; на фиг.2 - разрез А-А на фиг.1.

Предлагаемое устройство содержит барабан 1 с кольцевыми 2 и поперечными ка5 навками 3, питающую колодку 4, контактирующую с барабаном и имеющую литниковый канал 5. Над литниковым каналом 5 выполнен канал охлаждения 6, в котором установлена металлическая трубка 7.

0 Выше литникового канала 5 выполнены углубления 8, которые соединены с каналом охлаждения 6 отверстиями 9.

Устройство работает следующим образом.

5 Перед началом литья придают вращательное движение барабану 1, В процессе литья перегретый расплав под давлением в количествах, больших, чем необходимо для формирования решетки, из печи (не показа0 на) подают в литниковый канал 5 и заполняют его. Часть расплава затвердевает в кольцевых 2 и поперечных канавках 3 барабана 1 в виде аккумуляторной решетки. Одновременно с подачей расплава в

5 литниковый канал питающей колодки в металлическую трубку 7 подают охладитель. Поскольку расплав в литниковый канал подают под давлением, он имеет возможность заполнять кольцевые канавки 2 выше лит0 никового паза. Попадая в углубления 8, он через отверстия 9 контактирует с металлической трубкой 7. Доступ расплава непосредственно к тонкой стенке (медной) водоохлаждаемой трубки обеспечивает хо5 рошие условия контактного теплообмена между ними, В результате этого расплав интенсивно затвердевает в соединительных отверстиях 9, углублениях 8 и кольцевых канавках 2 выше литникового канала 5, со- здавая тем самым пробки, которые в дальнейшем препятствуют поступлению расплава выше литникового канала. В результате установки охладительной трубки в канале с зазором и обеспечения ее непосредственного контакта с колодкой только в зоне со стороны отверстий, соединяющих углубления с каналом, уменьшается интенсивность теплообмена между металлической трубкой и колодкой, что предотвращает захолажива- ние расплава в литниковом канале.

Все это позволяет повысить качество решетки за счет создания оптимальных условий кристаллизации расплава в канавках на барабане в зоне литникового канала.

Пример. Изготавливали устройство для непрерывного литья токоотводов свинцовых аккумуляторов. Для литья токоотводов стартерных аккумуляторов изготовлен двенадцатиместный чугунный барабан диаметром 550 км и шириной 230 мм, который в комплекте с валом и подшипниками установлен на сварной станине. На этой же станине смонтирован привод постоянного тока, который обеспечивает барабану плавный выход на заданный режим вращения. На станине установлена бронзовая питающая колодка, которая посредством пневмо- устройства прижимается к барабану. В питающей колодке на поверхности, контактирующей с барабаном, выполнен литниковый канал, длина которого равна ширине аккумуляторной решетки и составляет 140 мм. Выше канала параллельно ему на расстоянии 10 мм от его верхней кромки выполнен канал для протока охладителя диаметром 8 мм. В канал установлена медная трубка диаметром 6 мм, к которой при помощи шлангов подведен охладитель. В горизонтальной плоскости с каналом на поверхности колодки, контактирующей с бара0

баном, сделаны вытянутые по вертикали углубления шириной 2 мм и высотой 6 мм Углубления расположены напротив кольцевых канавок на барабане и соединены отверстиями диаметром 2 мм с охладительным каналом. Путем расклинивания медная трубка прижимается к поверхности охладительного канала со стороны отверстий, образуя с противоположной стороны зазор со стенкой канала в 2 мм.

Использование предлагаемого устройства позволяет осуществить непрерывный процесс получения высококачественной аккумуляторной решетки без слепоты и отсечек при температуре заливаемого расплава, не превышающей 400-420°С, например, из свинцово-сурьмянистых сплавов.

Формула изобретения Устройство для литья аккумуляторной решетки, содержащее барабан, на поверхности которого выполнены кольцевые и поперечные канавки, и сопряженную с

барабаном питающую колодку с литниковым каналом, расположенным параллельно образующей барабана, углублениями, выполненными на сопрягаемой поверхности Параллельно литниковому каналу выше его

и напротив кольцевых канавок барабана, и каналом охлаждения, расположенным напротив углублений, отличающееся тем, что, с целью повышения качества отливок, оно снабжено металлической трубкой для

протока охладителя, размещенной с зазором в канале охлаждения, при этом канал охлаждения соединен с углублениями посредством отверстий, а металлическая трубка поджата к стенке канала охлаждения со

стороны отверстий.

Фиг.2

23

Авторы

Даты

1992-09-30—Публикация

1990-05-18—Подача