Фиг. 2

Изобретение относится к литейному производству, а именно к устройствам для удаления частиц с поверхностей, в частности окислов с расплава металлов, например свинца, где разлив осуществляется на разливочных машинах непрерывного цикла, преимущественно карусельного типа.

Известно устройство для съема окислов с поверхности залитого в формы жидкого металла, которое содержит две бесконечные цепи, несущие лопатки, приводные звездочки. Крутящий момент привода передается звездочкам, которые вращаются, приводя при этом в движение две бесконечные цепи и цепь, обеспечивающую вращательное движение скребка для очистки лопатки. Бесконечные цепи перемещают лопатки, обеспечивая съем окислов с поверхности металла 1.

Недостатком известного устройства является то, что за время перемещения лопаток от одного края изложниц к другому краю вблизи последнего металл успевает затвердевать, образуя твердую корку, препятствующую движению лопаток. Этот факт связан с тем, что охлаждение жидкого металла на первых порах после разлива идет в основном за счет теплоотдачи в изложницы и твердая корка металла образуется в первую очередь по краям изложниц. Поэтому на практике при ручном и при механизированном съеме окислов пользуются двумя встречно движущимися лопатками. Таким образом, известное устройство не обеспечивает надежный съем окисной пленки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для съема окислов с поверхности жидкого металла, включающее трубчатые стойки, на которых установлен привод, и механизм подъема и опускания рамы, несущей на себе тележку с приводами и механизмами для подвода и отвода тележки и для сдвигания и раздвигания лопаток 2.

Известное устройство обладает следующими существенными недостатками.

Большая масса подвижных частей, включающих массы рамы, тележки и двух приводов, обуславливает повышенную ме- талло- и энергоемкость известного устройства.

Механизм сдвигания и раздвигания лопаток выполнен на основе винтовой пары, которая подвергается интенсивным тепловому и химическому воздействиям, находясь непосредственно над расплавом (расплавленным свинцом),, что ведет к быстрому испарению смазки, интенсивной коррозии поверхности винтовой пары и, как

следствие, к повышенным потерям энергии на трение, к снижению износостойкости и долговечности устройства в целом.

Цель изобретения - упрощение конструкции, снижение металле- и энергоемкости и повышение надежности работы устройства.

Эта цель достигается тем, что устройство для съема окислов с поверхности распла0 ва в изложнице, содержащее основание, подвижную раму, брусья с подпружиненными лопатками, привод и механизм очистки лопаток, снабжено двумя стержнями, установленными с возможностью перемещения

5 относительно подвижной рамы, ограниченного упорами, и соединенными с кривошип- но-шатунным механизмом, связанным с приводом, при этом подвижная рама соединена с основанием посредством четырех па0 раллельных тяг, один из брусьев,жестко закреплен на стержнях, другой установлен на них подвижно, а брусья соединены между собой посредством двух рычагов, шар- нирно закрепленных на подвижной раме и

5 связанных с брусьями посредством шарнирных тяг.

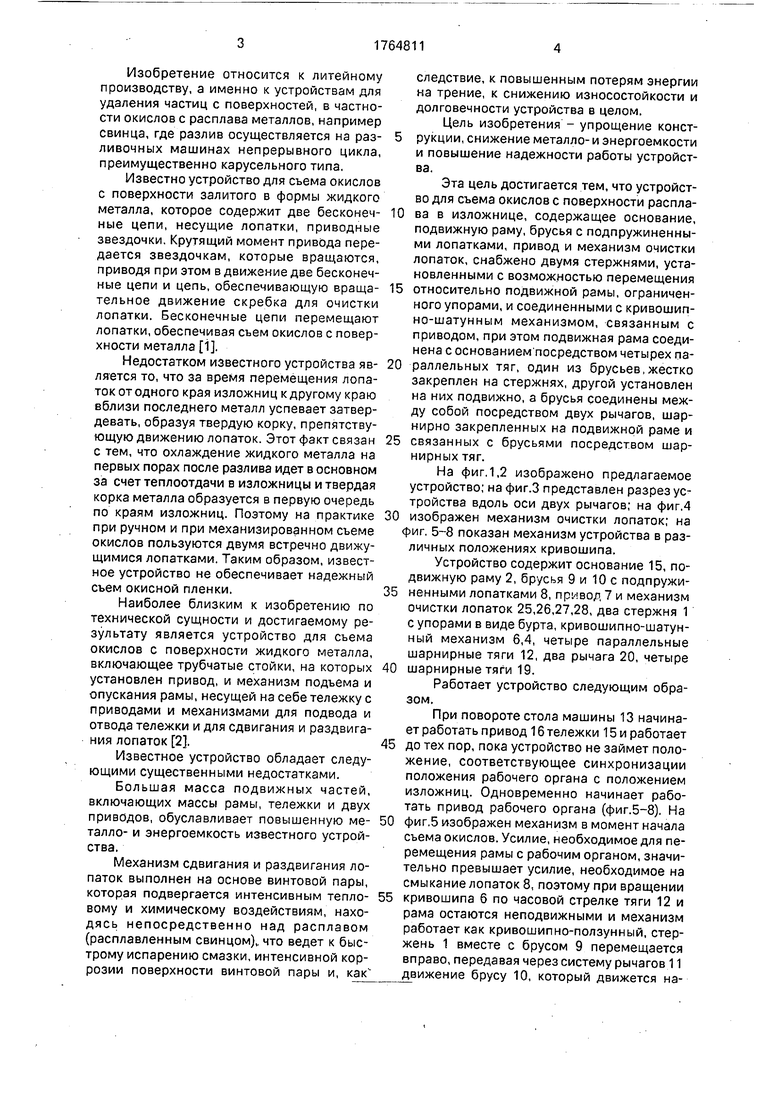

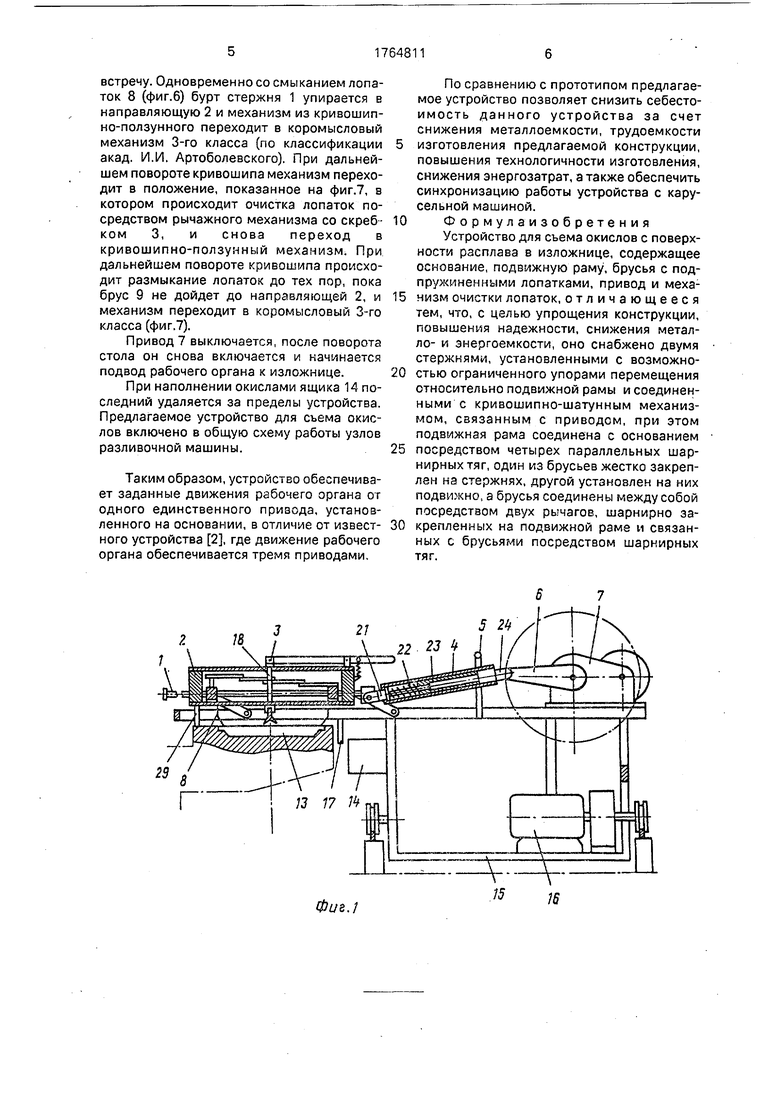

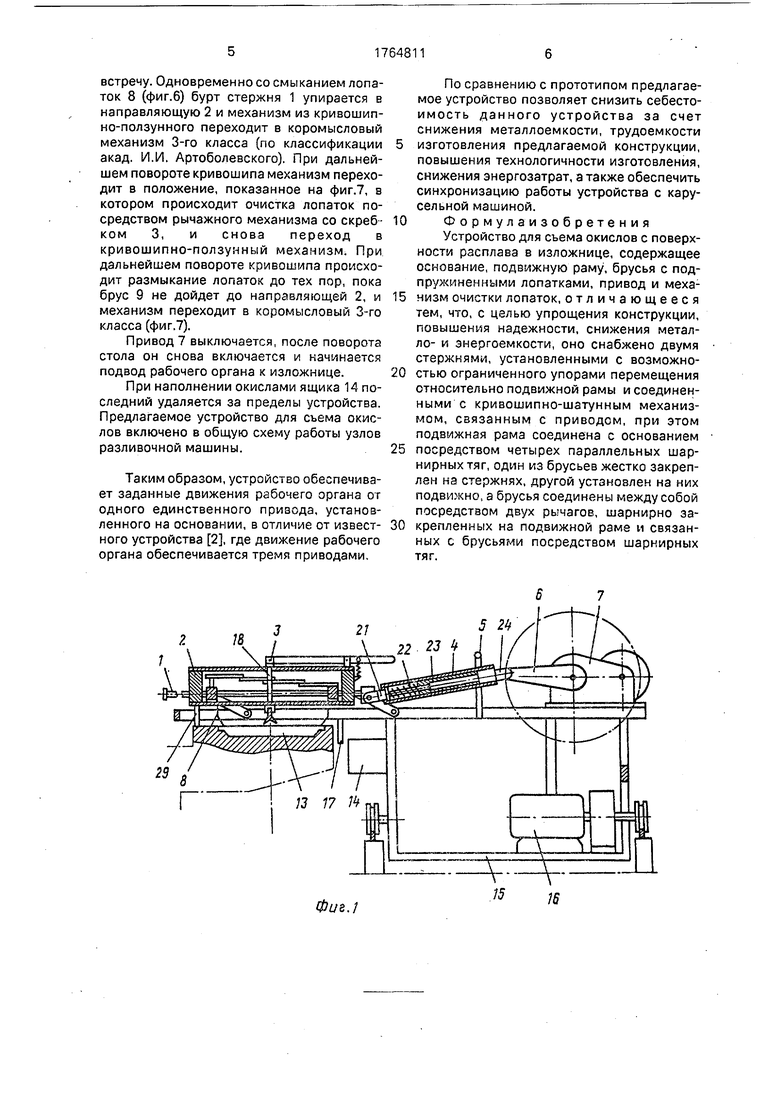

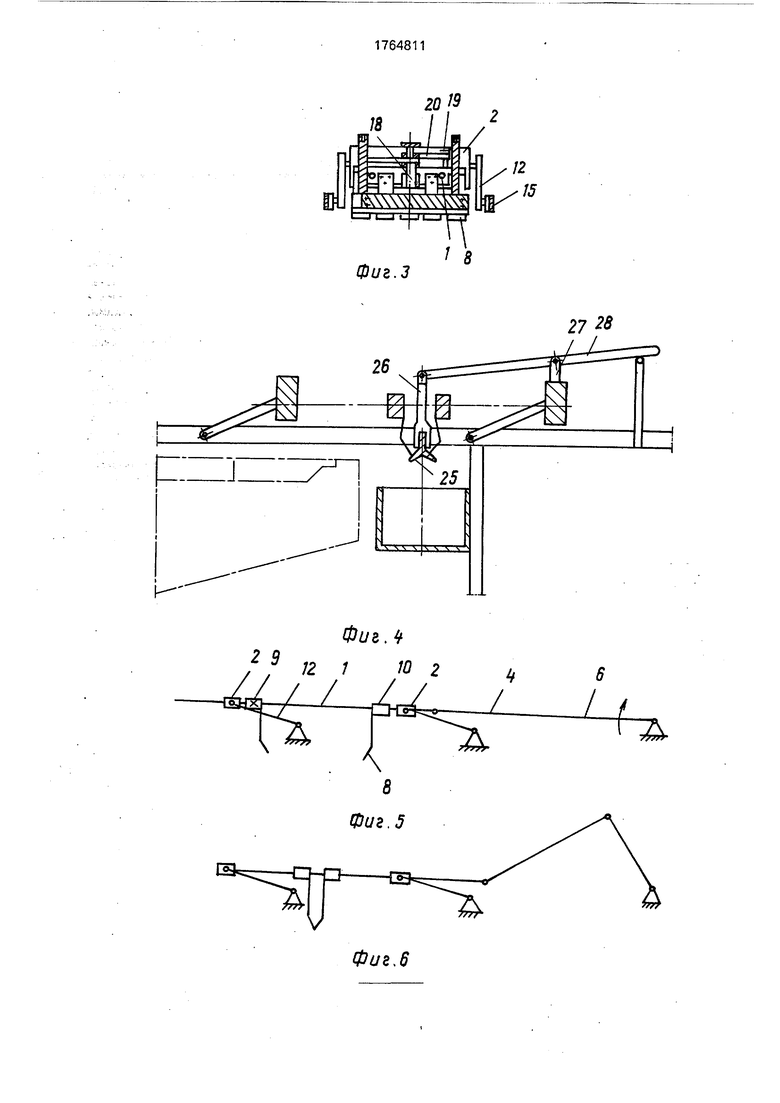

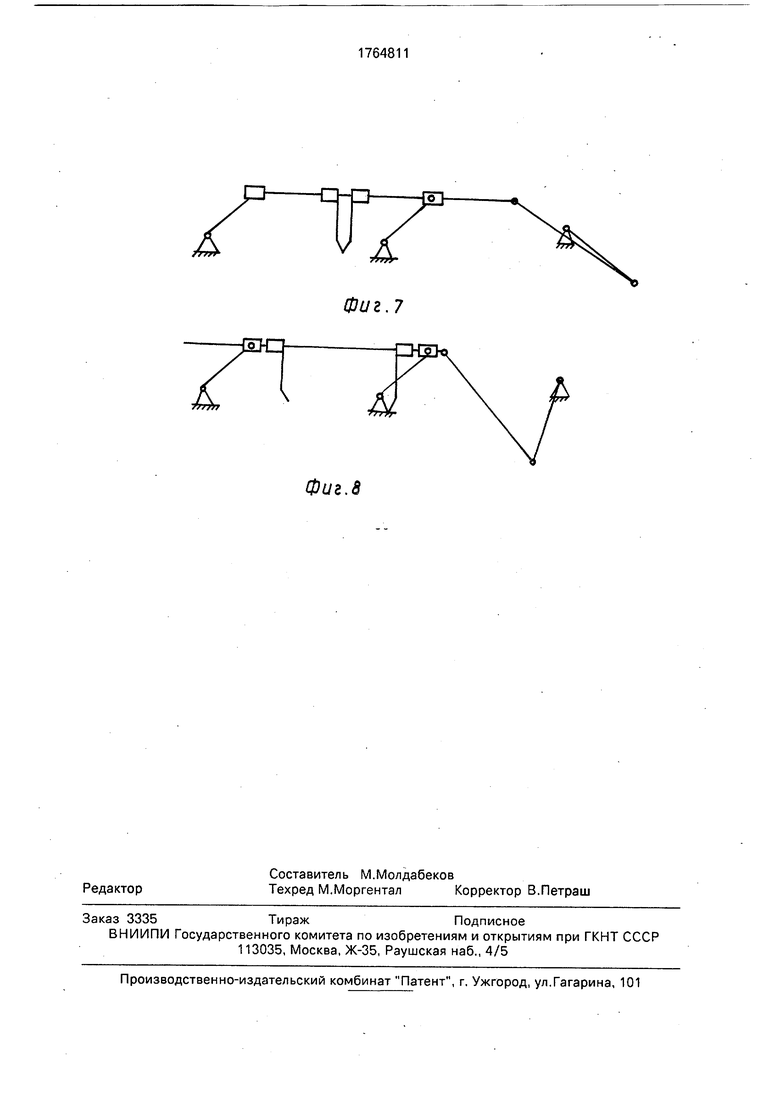

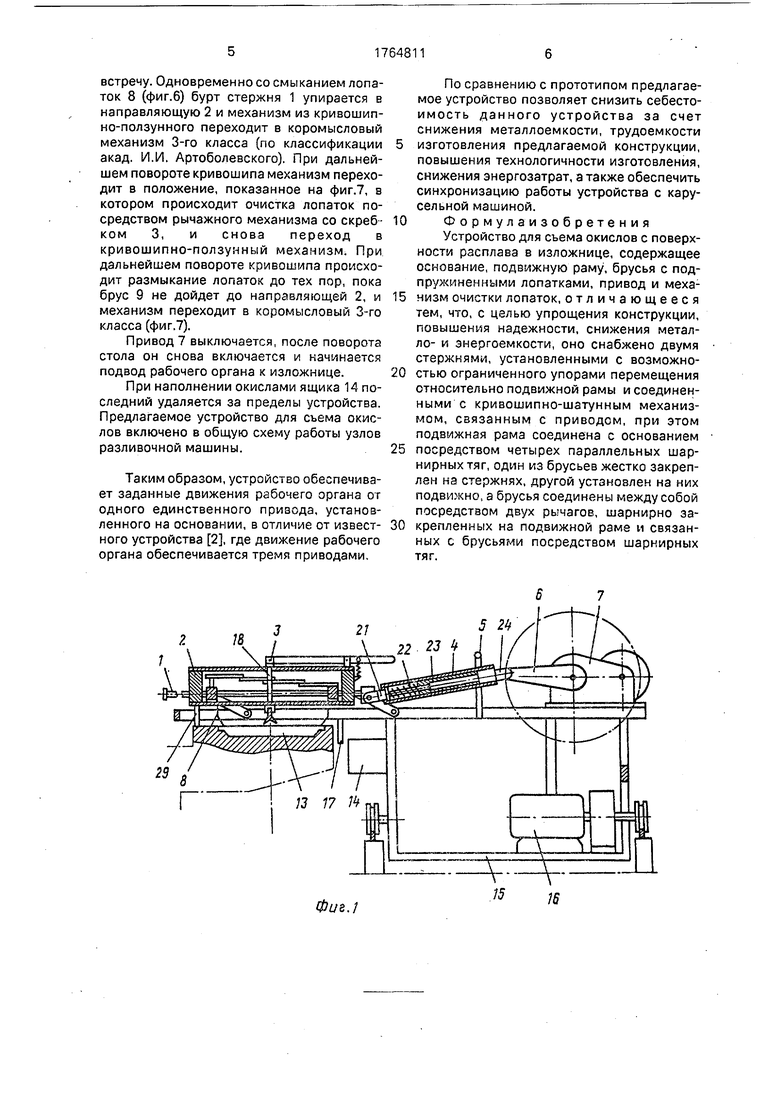

На фиг. 1,2 изображено предлагаемое устройство; на фиг.З представлен разрез устройства вдоль оси двух рычагов; на фиг.4

0 изображен механизм очистки лопаток; на фиг. 5-8 показан механизм устройства в различных положениях кривошипа.

Устройство содержит основание 15, подвижную раму 2, брусья 9 и 10 с подпружи5 ненными лопатками 8, привод 7 и механизм очистки лопаток 25,26,27,28, два стержня 1 с упорами в виде бурта, кривошипно-шатун- ный механизм 6,4, четыре параллельные шарнирные тяги 12, два рычага 20, четыре

0 шарнирные тяги 19.

Работает устройство следующим образом.

При повороте стола машины 13 начинает работать привод 16 тележки 15 и работает

5 до тех пор, пока устройство не займет положение, соответствующее синхронизации положения рабочего органа с положением изложниц. Одновременно начинает работать привод рабочего органа (фиг.5-8). На

0 фиг.5 изображен механизм в момент начала съема окислов. Усилие, необходимое для перемещения рамы с рабочим органом, значительно превышает усилие, необходимое на смыкание лопаток 8, поэтому при вращении

5 кривошипа 6 по часовой стрелке тяги 12 и рама остаются неподвижными и механизм работает как кривошипно-ползунный, стержень 1 вместе с брусом 9 перемещается вправо, передавая через систему рычагов 11 движение брусу 10, который движется навстречу. Одновременно со смыканием лопаток 8 (фиг.6) бурт стержня 1 упирается в направляющую 2 и механизм из кривошип- но-ползунного переходит в коромысловый механизм 3-го класса (по классификации акад. И.И. Артоболевского). При дальнейшем повороте кривошипа механизм переходит в положение, показанное на фиг.7, в котором происходит очистка лопаток посредством рычажного механизма со скреб- ком 3, и снова переход в кривошипно-ползунный механизм. При дальнейшем повороте кривошипа происходит размыкание лопаток до тех пор, пока брус 9 не дойдет до направляющей 2, и механизм переходит в коромысловый 3-го класса (фиг.7).

Привод 7 выключается, после поворота стола он снова включается и начинается подвод рабочего органа к изложнице.

При наполнении окислами ящика 14 последний удаляется за пределы устройства. Предлагаемое устройство для съема окислов включено в общую схему работы узлов разливочной машины.

Таким образом, устройство обеспечивает заданные движения рабочего органа or одного единственного привода, установленного на основании, в отличие от извест- ного устройства 2, где движение рабочего органа обеспечивается тремя приводами,

По сравнению с прототипом предлагаемое устройство позволяет снизить себестоимость данного устройства за счет снижения металлоемкости, трудоемкости изготовления предлагаемой конструкции, повышения технологичности изготовления, снижения энергозатрат, а также обеспечить синхронизацию работы устройства с карусельной машиной.

Формулаизобретения Устройство для съема окислов с поверхности расплава в изложнице, содержащее основание, подвижную раму, брусья с подпружиненными лопатками, привод и механизм очистки лопаток, отличающееся тем, что, с целью упрощения конструкции, повышения надежности, снижения металле- и энергоемкости, оно снабжено двумя стержнями, установленными с возможностью ограниченного упорами перемещения относительно подвижной рамы и соединенными с кривошипно-шатунным механизмом, связанным с приводом, при этом подвижная рама соединена с основанием посредством четырех параллельных шарнирных тяг, один из брусьев жестко закреплен на стержнях, другой установлен на них подвижно, а брусья соединены между собой посредством двух рычагов, шарнирно закрепленных на подвижной раме и связанных с брусьями посредством шарнирных тяг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для съема окислов | 1971 |

|

SU472753A1 |

| Устройство для перевода струи металла на разливочном конвейере | 1989 |

|

SU1664458A1 |

| Устройство для съема окислов с поверхности расплава металлов | 1985 |

|

SU1397174A1 |

| Устройство для разливки металла в изложницы | 1959 |

|

SU129309A1 |

| Устройство для съема окислов с поверхности расплава | 1982 |

|

SU1126619A1 |

| Шаговый конвейер | 1980 |

|

SU967906A1 |

| Кормораздатчик | 1989 |

|

SU1687155A2 |

| Разливочная машина для цветных металлов | 1960 |

|

SU134423A1 |

| Чушкоукладочная машина | 1978 |

|

SU819012A1 |

| Устройство для резки бруса из пластичного материала | 1985 |

|

SU1342742A1 |

Использование: литейное производство, а именно удаление частиц с поверхностей, в частности окислов с расплава металлов. Применение устройства целесообразно для всех разливочных машин непрерывного цикла, преимущественно карусельного типа, при разливе свинца в изложницы. Сущность изобретения: устройство содержит основание, подвижную раму, брусья 9 и 10 с подпружиненными лопатками, привод, механизм очистки лопаток, два стержня с упорами в виде бурта, кривошип- но-шатунный механизм, четыре параллельные шарнирные тяги 12, два рычага 20, четыре шарнирные тяги 19. 8 ил

г

Фиг.

Я16

со ч- со гФиг. 7

Фиг.8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для съема окисной пленки | 1986 |

|

SU1360896A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для съема окислов | 1971 |

|

SU472753A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1989-05-19—Подача