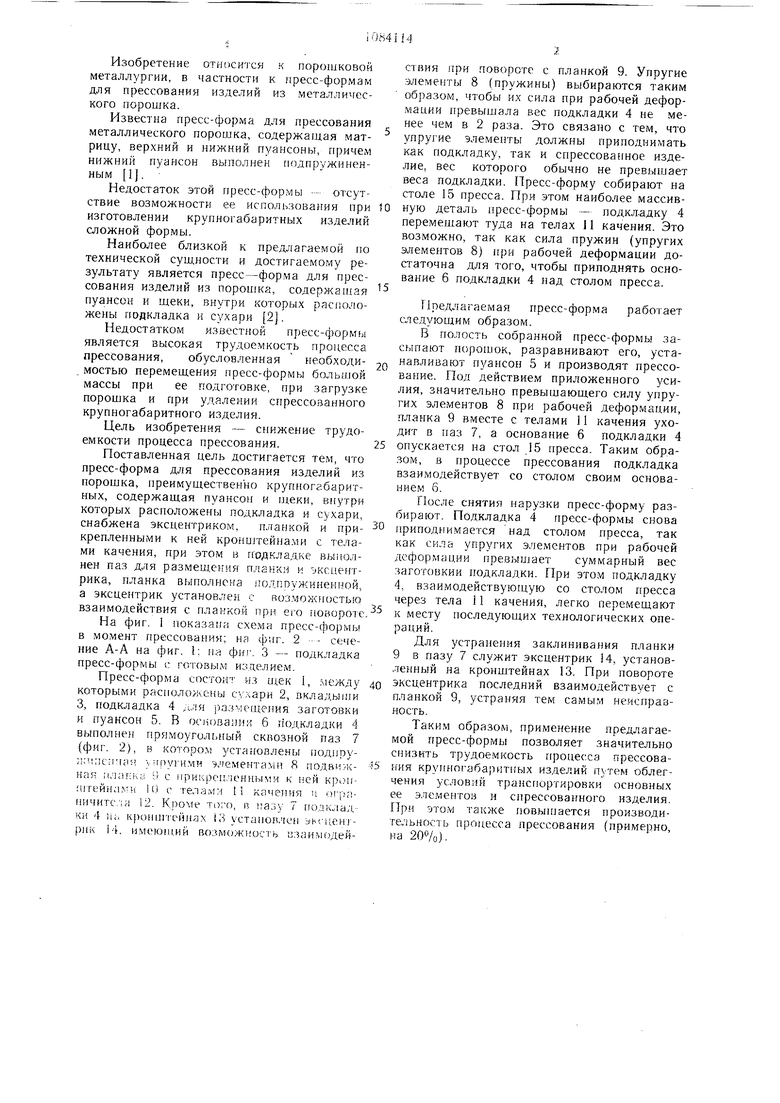

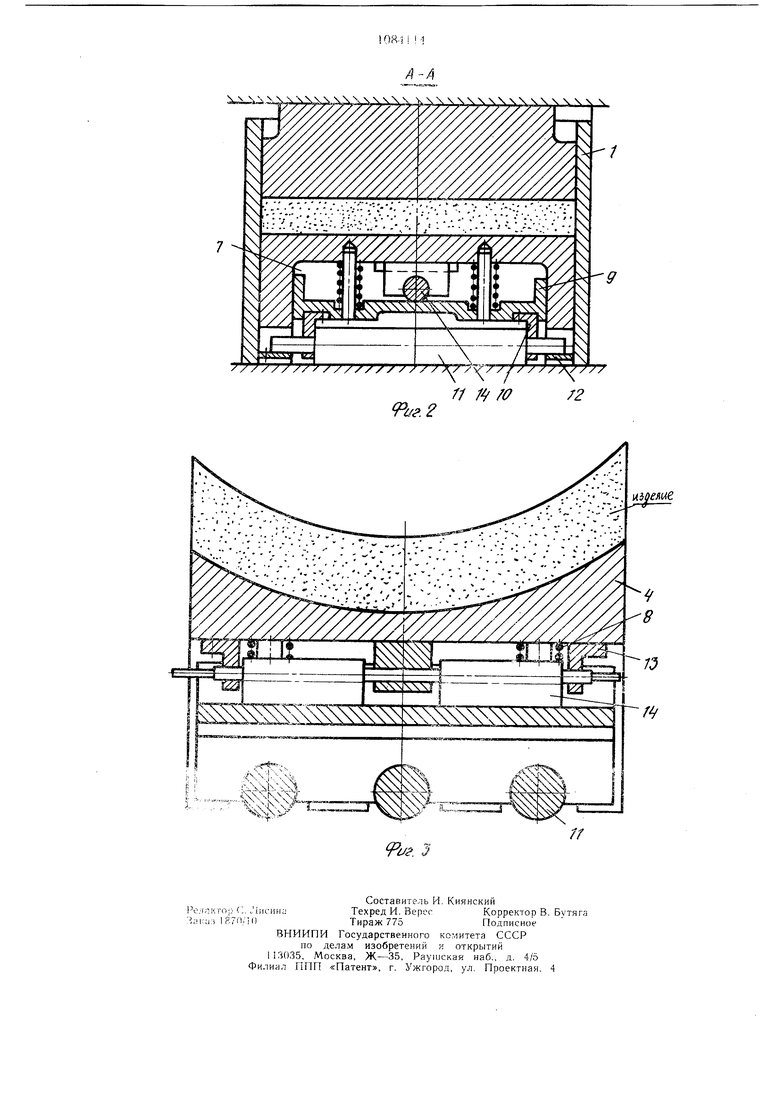

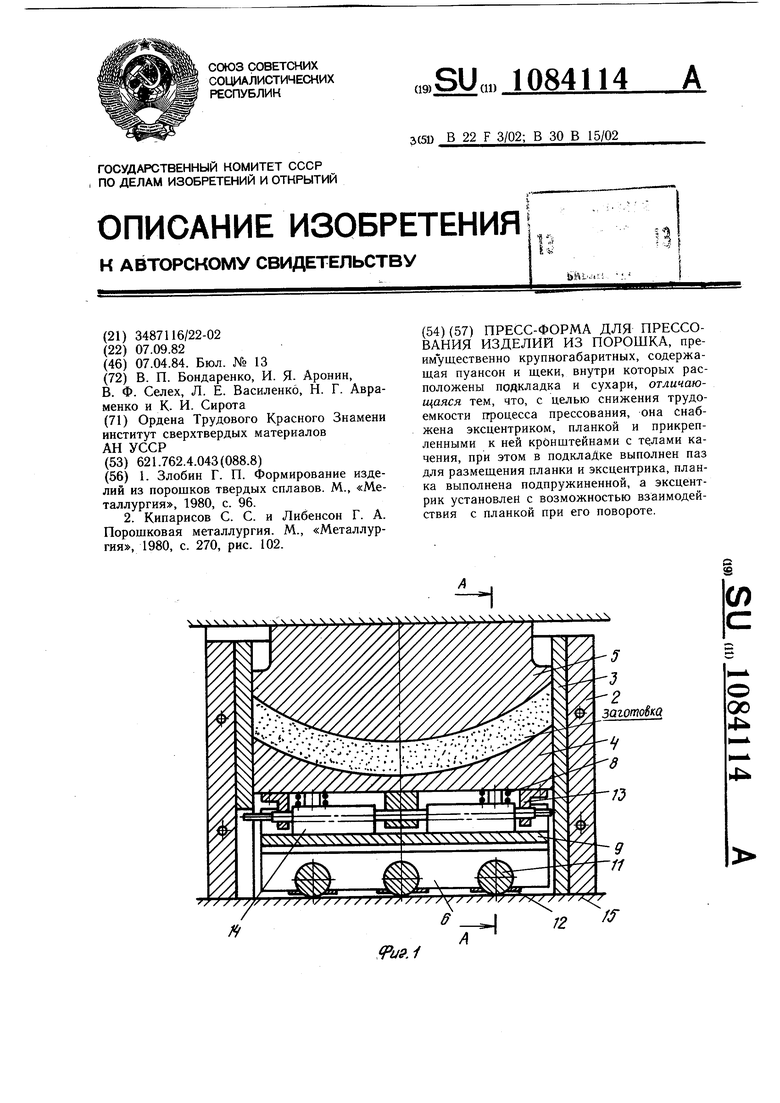

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования изделий из металлического порошка. Известна пресс-форма для прессования металлического порошка, содержащая матрицу, верхний и нижний пуансоны, причем нижний пуансон выполнен подпружиненным 1 . Недостаток этой пресс-формы - отсутствие возможности ее использования при изготовлении крупногабаритных изделий сложной формы. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является пресс-форма для прессования изделий из порошка, содержащая пуансон и щеки, внутри которых расположены подкладка и сухари 2. Недостатком известной пресс-формы является высокая трудоемкост ь процесса прессования, обусловленная ьгеобходиместью перемещения пресс-формы большой массы при ее подготовке, при загрузке порошка и при удалении спрессованного крупногабаритного изделия. Цель изобретения - снижение трудоемкости процесса прессования. Поставленная цель достигается тем, что пресс-форма для прессования изделий из порошка, преимущественно крупногабаритных, содержащая пуансон и щеки, внутри которых расположены подкладка и сухари, снабжена эксцентриком, планкой и прикрепленными к ней крони тейна.ми с телами качения, при этом в подкладке выполнен паз для размещ,ения планки и экс1-1ентрика, планка выполнена подпружиненной, а эксцентрик установлен с возможностью взаимодействия с планкой при его повороте На фиг. i показапсЧ схема пресс-(|)0рмь в мо.мент прессования; на (иг. 2 - сечение А-А на фиг. 1; п.; , 3 - подкладка пресс-формы с готовым изделием. Пресс-форма состой из п,ек I, л1ежду которыми распололчсны сухари 2, вкладьпии 3, подкладка 4 д..1я ;1)азчещепия заготовки и пуансон 5. В основании 6 подкладки 4 выполнен прямоугольный сквозной паз 7 {фиг. 2), в которо.м установлены подиру;;. i;ic:ii;n элементами 8 подвижная плаька it с гфик|)ег1.ленными к ней Kpt)nlтeйн;l ui И) с телами М качения и );iничитс.:.ч 12. К)оме того, п пазу 7 по.лкладки 4 И;, к)()нщтей| дх 13 устаноачон rihviieHJpjiK 14. имеющий возмож1 ость заи.11)действия при повороте с планкой 9. Упругие элементы 8 (пружины) выбираются таким образом, чтобы их сила при рабочей деформации превышала вес подкладки 4 не менее чем в 2 раза. Это связано с тем, что упругие элементы должны приподнимать как подкладку, так и спрессованное изделие, вес которого обычно не превышает веса подкладки. Пресс-форму собирают на столе 15 пресса. При этом наиболее массивную деталь пресс-формы - подкл-адку 4 перемещают туда на телах 11 качения. Это возможно, так как сила пружин (упругих элементов 8) при рабочей деформации достаточна для того, чтобы приподнять основание 6 подкладки 4 над столом пресса. Предлагаемая пресс-форма работает следующим образом. В полость собранной пресс-формы засыпают порошок, разравнивают его, устанавливают пуансон 5 и производят прессование. Под действием приложенного усилия, значительно превыщающего силу упругих элементов 8 при рабочей деформации, планка 9 вместе с телами 11 качения уходит в паз 7, а основание 6 подкладки 4 опускается на стол 15 пресса. Таким обра.зом, в процессе прессования подкладка взаимодействует со столом своим основание.м 6. После снятия нарузки пресс-форму разбирают. Подкладка 4 пресс-формы снова приподнимается над столом пресса, так как сила упругих элементов при рабочей деформации превышает суммарный вес заготовкии подкладки. При этом подкладку 4, взаимодействующую со столом пресса через тела 11 качения, легко перемещают к месту последующих технологических операций. Для устранения заклинивания планки 9 в пазу 7 служит эксцентрик 14, установленный на кронштейнах 13. При повороте эксцентрика последний взаимодействует с планкой 9, устраняя тем самым неисправность. Таким образом, применение предлагаемой пресс-формы позволяет значительно снизить трудоемкость процесса прессования крупногабаритных изделий путем облегчения условий транспортировки основных ее элементов и спрессованного изделия. При этом также повышается производиTe.ibHOcib процесса прессования (примерно, на 20%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Устройство для засыпки металлического порошка | 1986 |

|

SU1407676A1 |

| Пресс-форма для прессования порошков | 1980 |

|

SU925553A1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| Пресс-форма для прессования сложнопрофильных фасонных изделий | 1987 |

|

SU1437146A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341371C2 |

| Способ прессования изделий сложного профиля с плоскопараллельными боковыми сторонами | 1984 |

|

SU1158291A1 |

| Пресс-форма для формования изделий из порошка | 1989 |

|

SU1673270A1 |

| Способ распрессовки прессованных изделий с отверстиями | 1990 |

|

SU1715494A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2034707C1 |

ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА, преимушественно крупногабаритных, содержашая пуансон и шеки, внутри которых расположены подкладка и сухари, отличающаяся тем, что, с целью снижения трудоемкости процесса прессования, она снабжена эксцентриком, планкой и прикрепленными к ней кронштейнами с телами качения, при этом в подклаДке выполнен паз для размешения планки и эксцентрика, планка выполнена подпружиненной, а эксцентрик установлен с возможностью взаимодействия с планкой при его повороте. (Л СХ) 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Злобин Г | |||

| П | |||

| Формирование изделий из порошков твердых сплавов | |||

| М., «Металлургия, 1980, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипарисов С | |||

| С | |||

| и Либенсон Г | |||

| А | |||

| Порошковая металлургия | |||

| М., «Металлургия, 1980, с | |||

| Приспособление для уменьшения дымовой тяги паровоза | 1920 |

|

SU270A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1984-04-07—Публикация

1982-09-07—Подача