Изобретение относится к порошковой металлургии, в частности к пресс- формам для прессования изделий из порошка.

Целью изобретения является снижение трудоемкости распрессовки крупногабаритных изделий и повышение их качества.

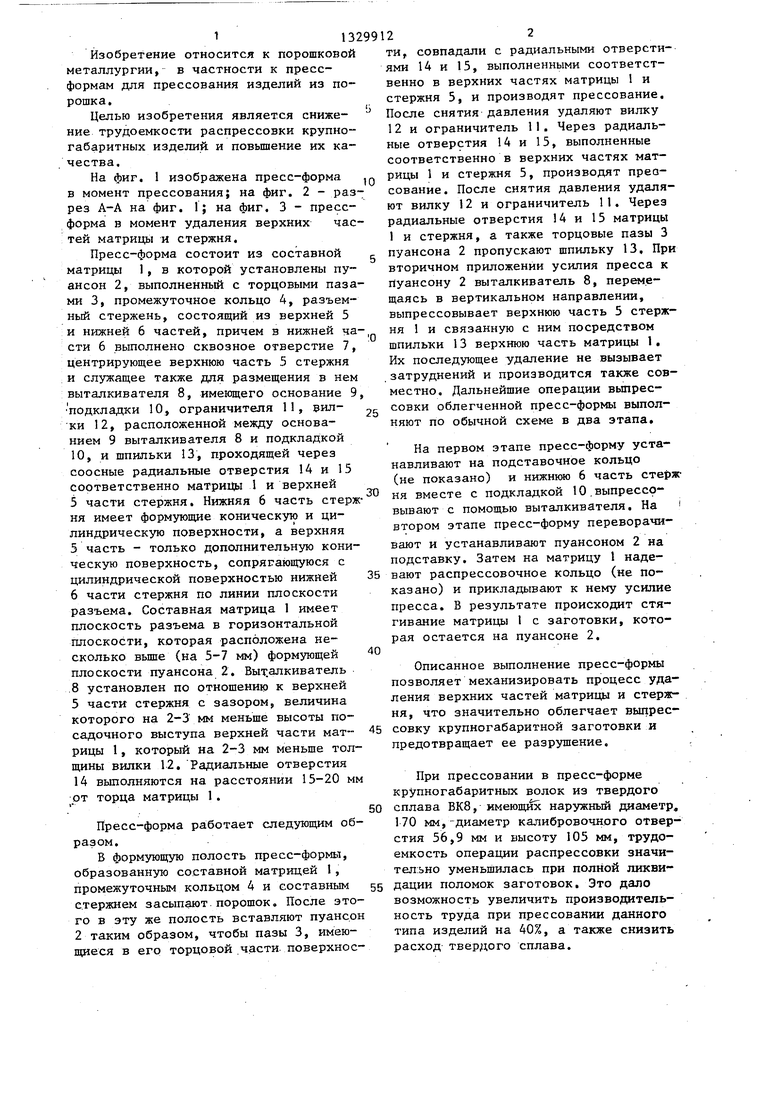

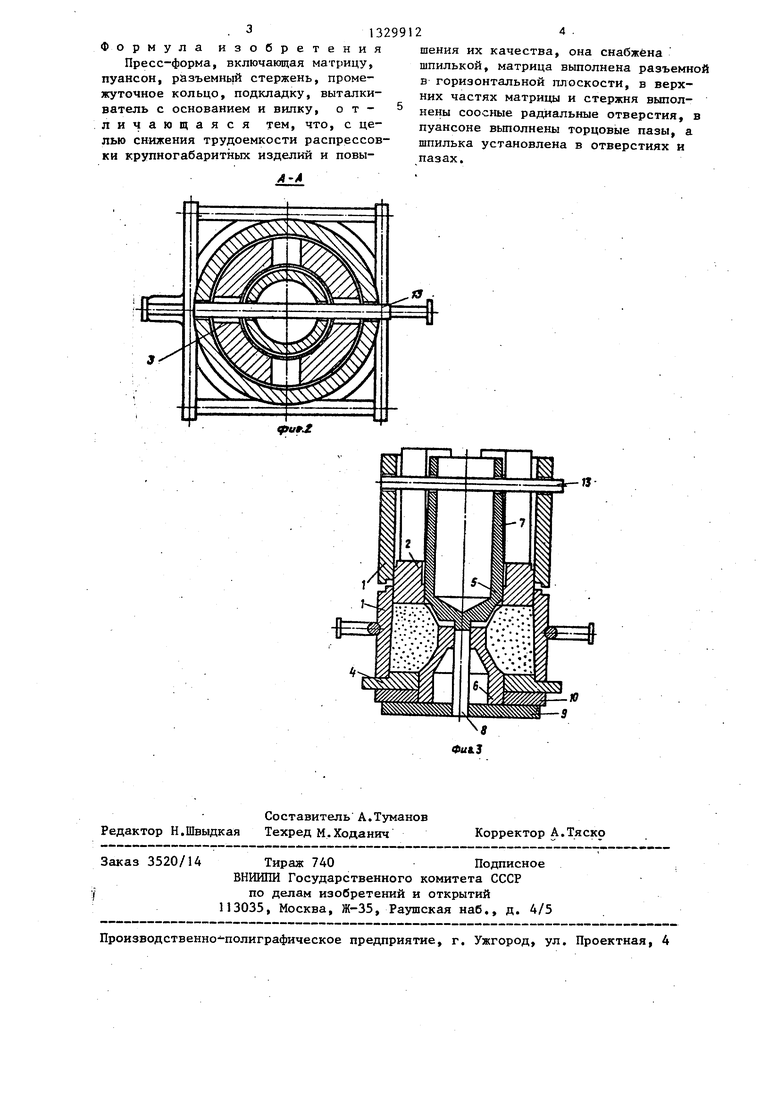

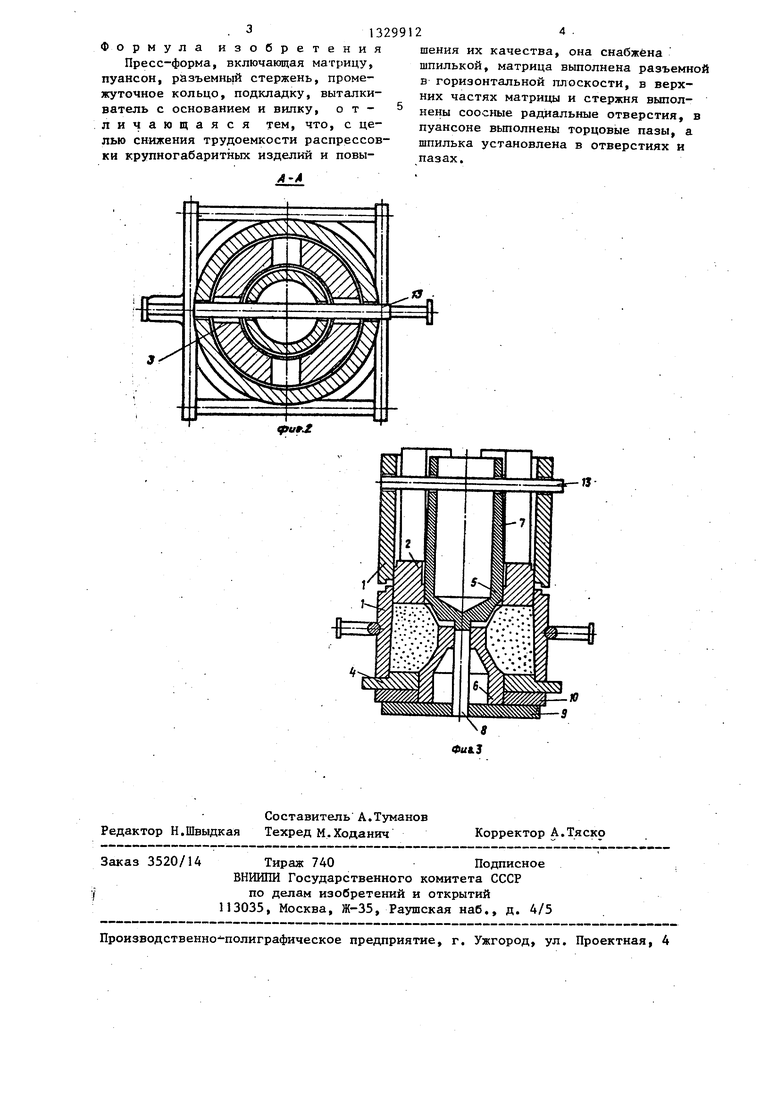

На фиг, 1 изображена пресс-форма в момент прессования; на фиг. 2 - разрез А-А на фиг. Г; на фиг. 3 - пресс- форма в момент удаления верхних частей матриць и стержня.

Пресс-форма состоит из составной матрицы 1, в которой установлены пуансон 2, выполненный с торцовыми пазами 3, промежуточное кольцо 4, разъемный стержень, состоящий из верхней 5 и нижней 6 частей, причем в нижней части 6 выполнено сквозное отверстие 7, центрирующее верхнюю часть 5 стержня и служащее также для размещения в нем выталкивателя 8, имеющего основание 9 подкладки 10, ограничителя 1, зил- ки 12, расположенной между основанием 9 выталкивателя 8 и подкладкой 10, и шпильки 13, проходящей через соосные радиальные отверстия 14 и 15 соответственно матрицы 1 и верхней 5 части стержня. Нижняя 6 часть стержня имеет формующие коническую и цилиндрическую поверхности, а верхняя

5часть - только дополнительную коническую поверхность, сопрягающуюся с цилиндрической поверхностью нижней

6части стержня по линии плоскости разъема. Составная матрица 1 имеет плоскость разъема в горизонтальной плоскости, которая расположена несколько Bbmie (на 5-7 мм) формующей плоскости пуансона 2, Выт.алкиватель .8 установлен по отношению к верхней 3 части стержня с зазором, величина которого на 2-3 мм меньше высоты посадочного выступа верхней части матрицы 1, который на 2-3 мм меньше толщины вилки 12, Радиальные отверстия 14 выполняются на расстоянии 15-20 мм от торца матрицы 1.

Пресс-форма ра:ботает следующим образом,

В формующую полость пресс-формы, образованную составной матрицей 1, промежуточным кольцом 4 и составным стержнем засыпают.порошок. После этого в эту же полость вставляют пуансон 2 таким образом, чтобы пазы 3, имеющиеся в его торцовой .части поверхнос

0

5

0

5

0

5

0

5

ти, совпадали с радиальными отверстиями 14 и 15, выполненными соответственно в верхних частях матрицы 1 и стержня 5, и производят прессование. После снятия давления удаляют вилку 12 и ограничитель 11, Через радиальные отверстия 14 и 15, выполненные соответственно в верхних частях матрицы 1 и стержня 5, производят прессование , После снятия давления удаляют вилку 12 и ограничитель 11, Через радиальные отверстия 14 и 15 матрицы 1 и стержня, а также торцовые пазы 3 пуансона 2 пропускают шпильку 13, При вторичном приложении усилия пресса к Пуансону 2 выталкиватель 8, перемещаясь в вертикальном направлении, выпрессовывает верхнюю часть 5 стержня 1 и связанную с ним посредством шпильки 13 верхнюю часть матрицы 1. Их последующее удаление не вызывает затруднений и производится также совместно. Дальнейшие операции выпрес- совки облегченной пресс-формы выполняют по обычной схеме в два этапа.

На первом этапе пресс-форму устанавливают на подставочное кольцо (не показано) и нижнюю 6 часть стержня вместе с подкладкой Ю.выпрессо- вывают с помощью выталкивателя. На втором этапе пресс-форму переворачивают и устанавливают пуансоном 2 на подставку. Затем на матрицу 1 надевают распрессовочное кольцо (не показано) и прикладывают к нему усилие пресса, В результате происходит стягивание мaтpШJ)l 1 с заготовки, которая остается на пуансоне 2,

Описанное выполнение пресс-формы позволяет механизировать процесс удаления верхних частей матрицы и стержня, что значительно облегчает выпрес- совку крупногабаритной заготовки и предотвращает ее разрушение.

При прессовании в пресс-форме крупногабаритных волок из твердого сплава ВК8, имеющих наружный диаметр 170 мм,-диаметр калибровочного отверстия 56,9 мм и высоту 105 мм, трудоемкость операции распрессовки значительно уменьшилась при полной ликвидации поломок заготовок. Это дало возможность увеличить производительность труда при прессовании данного типа изделий на 40%, а также снизить расход твердого сплава.

. 313299

Формула изобретения

Пресс-форма, включающая матрицу, пуансон, разъемньй стержень, промежуточное кольцо, подкладку, выталкиватель с основанием н вилку, о т - 5 личающаяся тем, что, с целью снижения трудоемкости распрессов- ки крупногабаритных изделий и повыЛ-Л

124

шения их качества, она снабжена шпилькой, матрица выполнена разъемной в горизонтальной плоскости, в верхних частях матрицы и стержня выполнены соосные радиальные отверстия, в пуансоне вьшолнены торцовые пазы, а шпилька установлена в отверстиях и пазах.

и9Л

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма | 1988 |

|

SU1509180A2 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1252048A1 |

| Пресс-форма для формования изделий из порошка | 1989 |

|

SU1673270A1 |

| Пресс-форма для прессования длинномерных изделий из металлического порошка | 1982 |

|

SU1090498A1 |

| Способ распрессовки прессованных изделий с отверстиями | 1990 |

|

SU1715494A1 |

| Пресс-форма для прессования сложнопрофильных фасонных изделий | 1987 |

|

SU1437146A1 |

| Пресс-форма для прессования изделий с кольцевым пазом | 1986 |

|

SU1360900A1 |

| Пресс-форма для горячего прессования алмазного инструмента | 1989 |

|

SU1623833A1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 1991 |

|

RU2009023C1 |

Изобретение относится к пресс- формам для прессования изделий из порошка. Целью изобретения является снижение трудоемкости распрессовки крупногабаритных изделий и повышение их качества. В формующую полость зая . сыпают порошок, вводят пуансон 2 таким образом, чтобы выполненные в его торцовой поверхности пазы 3 совпадали с радиальными отверстиями 14 и 15, выполненными соответственно в верхних частях составной матрицы 1 и стержня 5, и производят прессование. После снятия давления удаляют вилку 12 и ограничитель 1I. Через отверстия 14 и 15 и пазы 3 пропускают шпильку 13. При повторном приложении усилия к пуансону 2 выталкиватель 8 выпрессовывает верхнюю часть стержня 5 и связанную с ним посредством шпильки 1 3 верхшою часть матрищ 1. Пресс- форма обеспечивает механизацию процесса удаления верхних частей матрицы и стержня, что значительно облегчает выпрессовку крупногабаритной заготовки и предотвращает ее -разрушение. 3 ил. § СО L фие./

Редактор Н.Швьщкая

Составитель А.Туманов Техред М. Ходанич

3520/14

Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно- полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Тяскр

| Кипарисов С.С., Либенсон Г.А | |||

| Порошковая металлургия | |||

| М.: Металлургия,- 1980, с | |||

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1252048A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-15—Публикация

1986-02-26—Подача