Фиг./

Изобретение относится к порошковой металлургии, в частности к пресс-формам для формования изделий из порошка, преимущественно крупногабаритных дисков.

Цель изобретения - снижение трудоемкости изготовления изделий и повышение их качества.

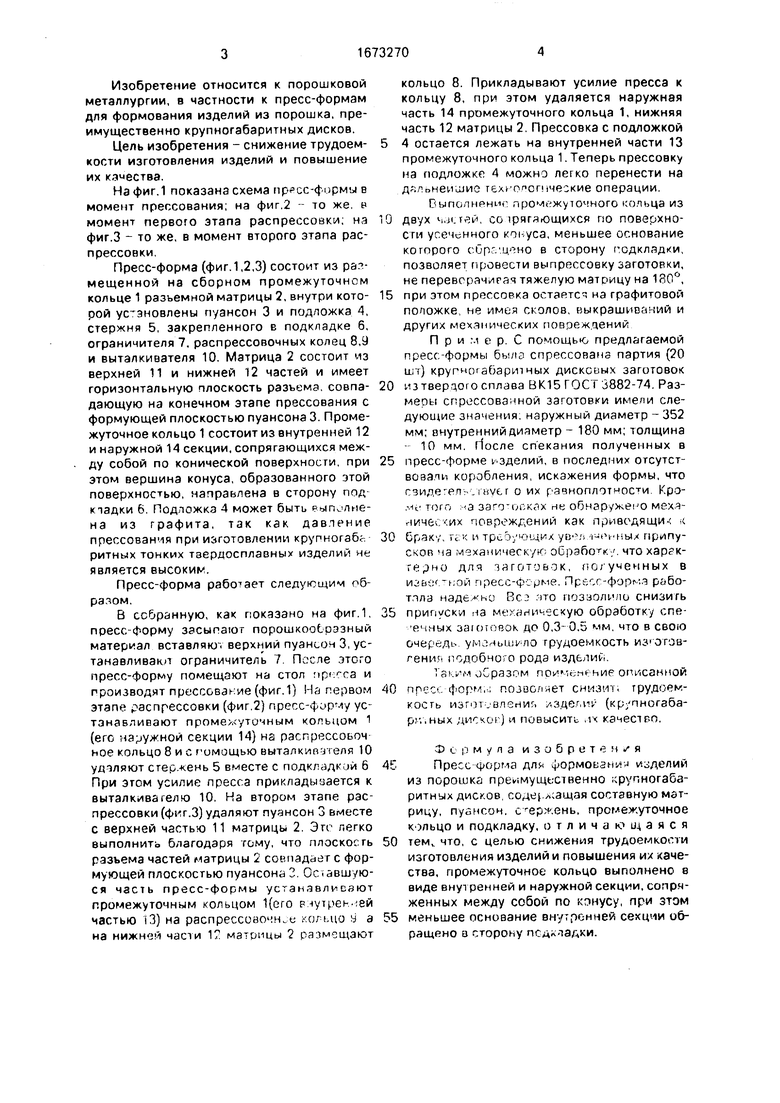

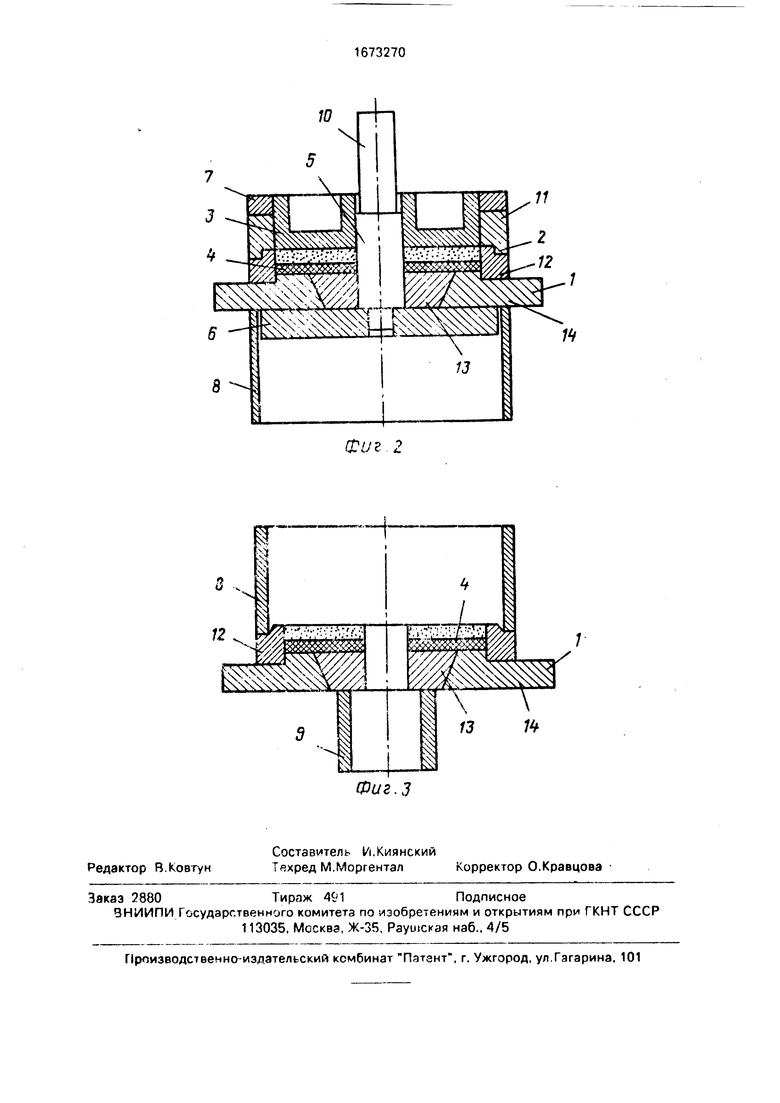

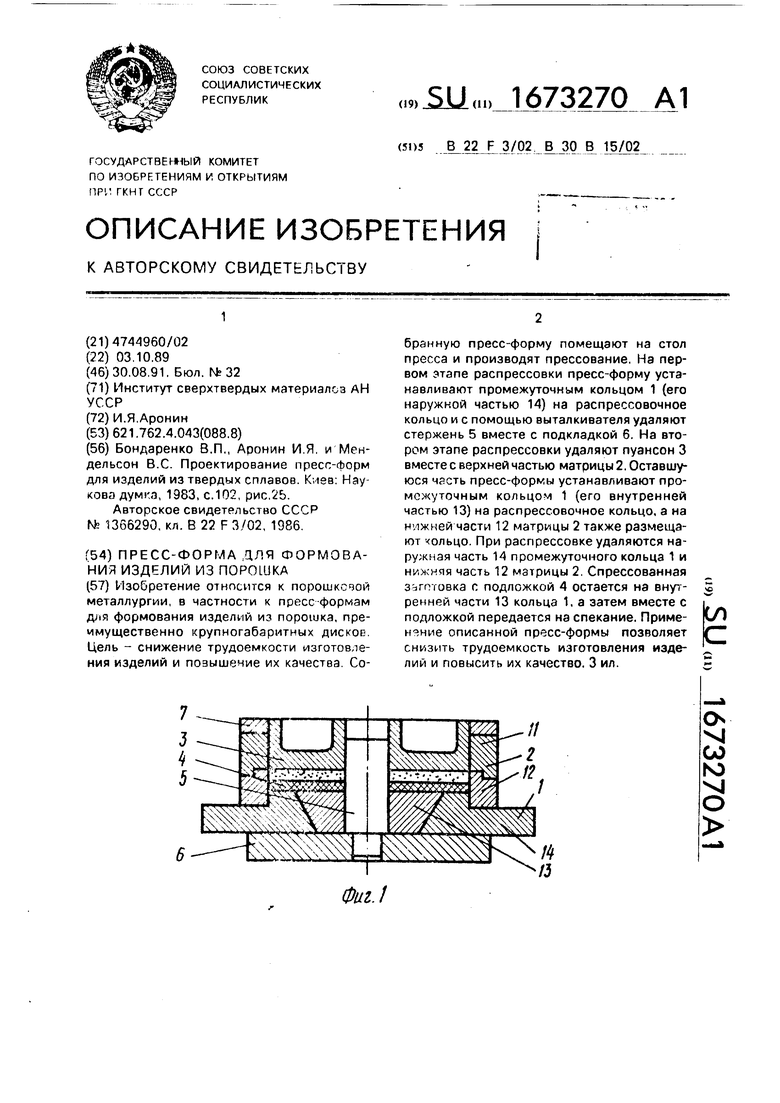

На фиг.1 показана схема пр сс-фирмы в момент прессования, на фиг 2 - то же в момент первого этапа распрессовки, на фиг.З - то же, в момент второго этапа рас- прессовки

Пресс-форма (фиг. 1,2,3) состоит из мещенной на сборном промежуточном кольце 1 разъемной матрицы 2, внутри которой усыновлены пуансон 3 и подложка 4, стержня 5, закрепленного в подкладке 6, ограничителя 7, распрессовочных колец 8,9 и выталкивателя 10. Матрица 2 состоит из верхней 11 и нижней 12 частей и имеет горизонтальную плоскость разъема совпадающую на конечном этапе прессования с формующей плоскостью пуансона 3 Промежуточное кольцо 1 состоит из внутренней 12 и наружной 14 секции, сопрягающихся между собой по конической поверхности, при этом вершина конуса, образованного этой поверхностью, натравлена в сторону под ктадки 6 Подложка 4 может быть рыпилие- на из графита, так как давтение прессованчя при изготовлении крупногабо ритных тонких твердосплавных изделий не является высокие.

Пресс-форма работает следующим образом

В собранную, как показано на фиг 1 пресс-Форму засыпают порошкооСоэзный материал вставляю верхний пуансон 3, устанавливают ограничитель 7 этого пресс-форму помещают на стол мр та и производят прессовак ие (фиг.1) На первом рас прессовки (фиг 2) пресс-форм/ устанавливают промехутичным кольцом 1 (его наружной секции 14} на распрессоьоч ное кольцо 8 и с помощью выталкив л ел я 10 уд-зляют сгер-кень 5 вместе с подкладкой 6 При этом усилие пресса прикладыаается к выталкивателю 10, На втором этапе рас- прессовки (фиг.З) удаляют пуансон 3 вместе с верхней частью 11 матрицы 2 Эгг легко выполнит. благодаря тому, что плоско гь разъема частей матрицы 2 совпадает с формующей плоскостью пуансона 2 Ос авшую- ся часть пресс-формы устанавливают промежуточным кольцом 1(сго Ечутрен- вй частью i3) на распрессово н е гоп.цо ч а на нижней части 17 матрицы 2 размещают

кольцо 8 Прикладывают усилие пресса к кольцу 8, при этом удаляется наружная часть 14 промежуточного кольца 1, нижняя часть 12 матрицы 2 Прессовка с подложкой

4 остается лежать на внутренней части 13 промежуточного кольца 1 Теперь прессовку на подложке 4 можно легко перенести на дллвнеи ио тел еретические операции

ПЫПСЛНРНИГ промежуточного копьца из

двух ч.л теп со фягяющихся по поверхности усеченного кг уса, меньшее основание которого в сторону подкладки позволяет провести выпрессовку заготовки, не перевсрачигач тяжелую матрицу на 180°,

при этом прессовка ОСТЭРТСЧ на графитовой положке не имея сколов выкрашиваний и других механических повреждений

Пример С помощью предлагаемой пресс Формы спрессована партия (20 1ьт) крупногабаритных дисковых заготовок

из твердого сплава ВК15 ГОСТ J882-74 Раз- меоы спрессованной заготовки имели следующие значения наружный диаметр - 352 мм; внутреннийдиаметр - 180 мм, толщина 10 мм После спекания полученных в

пресс-форме i зделий, в последних отсутст- вовапи коробления искажения формы, что сзи/ie-en .inver о их гачноллотности Крэ- ч- юго э зэ- т исках не обнаружено мехч- ниче. их повреждений как приводя щи- .ч

Срзку 1с к и триэующих ув- 1- Ч |-ых припу- CSOB ча мэхаш/ческ/tc оСрэботк чтохар к- гнрно для i roT j&OK, по; ученных в njBt f-f ой пресс-ф рме Пр,г,г-форк/5 рьбо- тпла BCJ JTO поззолило снизить

приписки ins ) обработку спе енных заюгивок до 0,.5 мм что в свою очередь умоньцл-ло трудоемкость из огов- подобное рода издыиь

1 a vi оСразпм НИР описанной

ппсс ,, позоолнет снизит, трудоемкость иогт . впсниг1 /.зцег in (кр/пногзба- pv.,ных ди -чсч } и повысит, ix качество.

Формулаизобретвчия Пресс форпа дл формовзни-i (Доделий

из порошка преимущественно .срупногаба- ритных дисков соде л,ащая составную матрицу, пуансон, , промежуточное ольцо и подкладку, отличающаяся тем,, что, с целью снижения трудоемкости изготовления изделий и повышения их качества, промежуточное кольцо выполнено в виде внут ренней и наружной секции, сопряженных между собой по кпнусу, при зтом меньшее основание внутренней секции обращено в сторону .

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма | 1986 |

|

SU1329912A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1252048A1 |

| Пресс-форма для горячего прессования алмазного инструмента | 1989 |

|

SU1623833A1 |

| Пресс-форма | 1988 |

|

SU1509180A2 |

| Пресс-форма для напрессовки рабочего слоя с чередующимися участками различных характеристик на оправку рабочего инструмента | 1985 |

|

SU1418065A1 |

| Пресс-форма для прессования порошков | 1982 |

|

SU1074656A1 |

| Способ распрессовки прессованных изделий с отверстиями | 1990 |

|

SU1715494A1 |

| Пресс-форма для прессования порошков | 1978 |

|

SU791460A1 |

| Пресс-форма для прессования длинномерных изделий из металлического порошка | 1982 |

|

SU1090498A1 |

| Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента | 1985 |

|

SU1278049A1 |

Изобретение относится к порошковой металлургии, в частности к пресс-формам для формования изделий из порошка, преимущественно крупногабаритных дисков. Цель - снижение трудоемкости изготовления изделий и повышение их качества. Собранную пресс-форму помещают на стол пресса и производят прессование. На первом этапе распрессовки пресс-форму устанавливают промежуточным кольцом 1 (его наружной частью 14) на распрессовочное кольцо и с помощью выталкивателя удаляют стержень 5 вместе с подкладкой 6. На втором этапе распрессовки удаляют пуансон 3 вместе с верхней частью матрицы 2. Оставшуюся часть пресс-формы устанавливают промежуточным кольцом 1 (его внутренней частью 13) на распрессовочное кольцо, а на нижней части 12 матрицы 2 также размещают кольцо. При распрессовке удаляются наружная часть 14 промежуточного кольца 1 и нижняя часть 12 матрицы 2. Спрессованная заготовка с подложкой 4 остается на внутренней части 13 кольца 1, а затем вместе с подложкой передается на спекание. Применение описанной пресс-формы позволяет снизить трудоемкость изготовления изделий и повысить их качество. 3 ил.

Фиг 2

to

| Бондаренко В.П., Аронин И.Я | |||

| и Мендельсон B.C | |||

| Проектирование пресо-Форм для изделий из твердых сплавов | |||

| Киев: Нау- ковэ думка, 1983, с.102, рис.2Ь | |||

| Пресс-форма для прессования длинномерных изделий | 1986 |

|

SU1366290A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-30—Публикация

1989-10-03—Подача