Изобретение относится к строительной индустрии, в частности, в конвейерным линиям для производства железобетонных панелей различного типа, содержащих столярные изделия.

Цель изобретения - расширение технологических возможностей, снижение энергоемкости и трудоемкости выполнения работ.

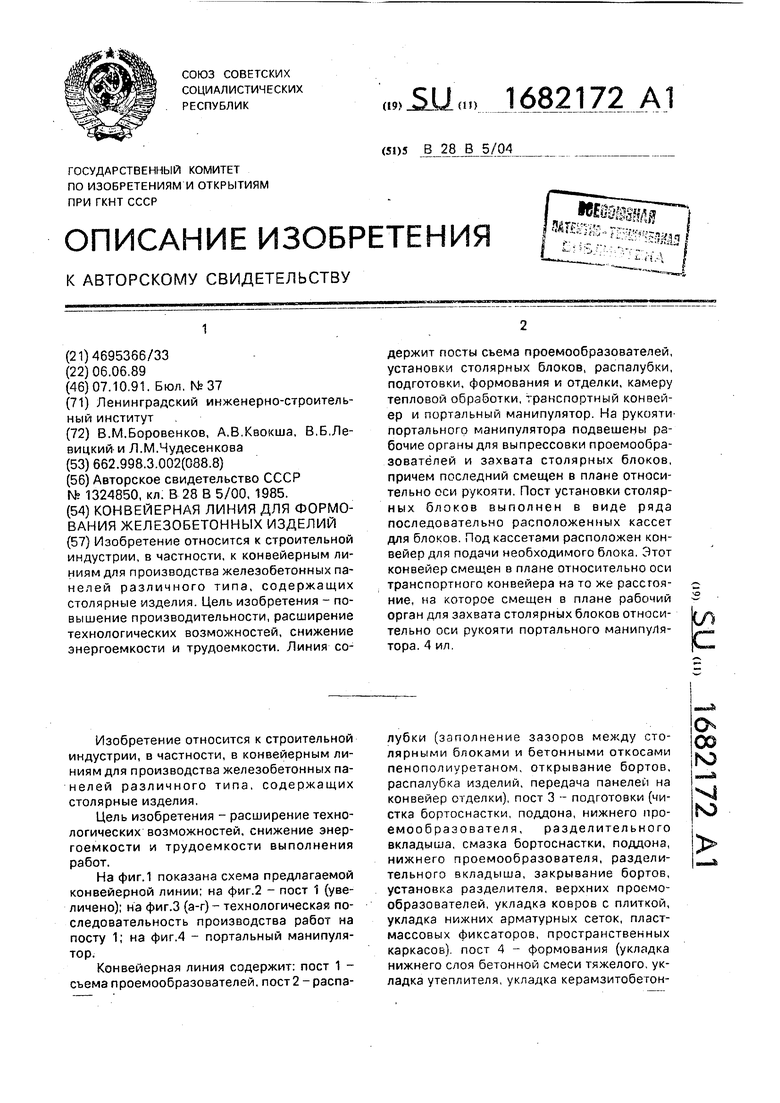

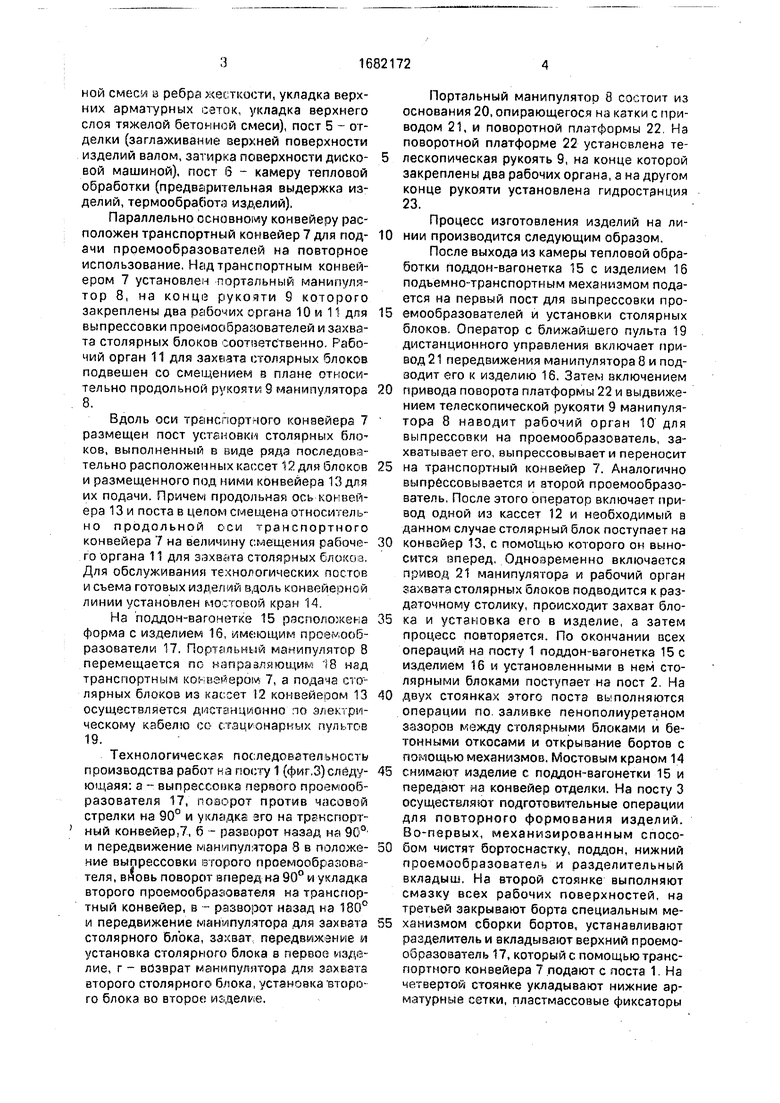

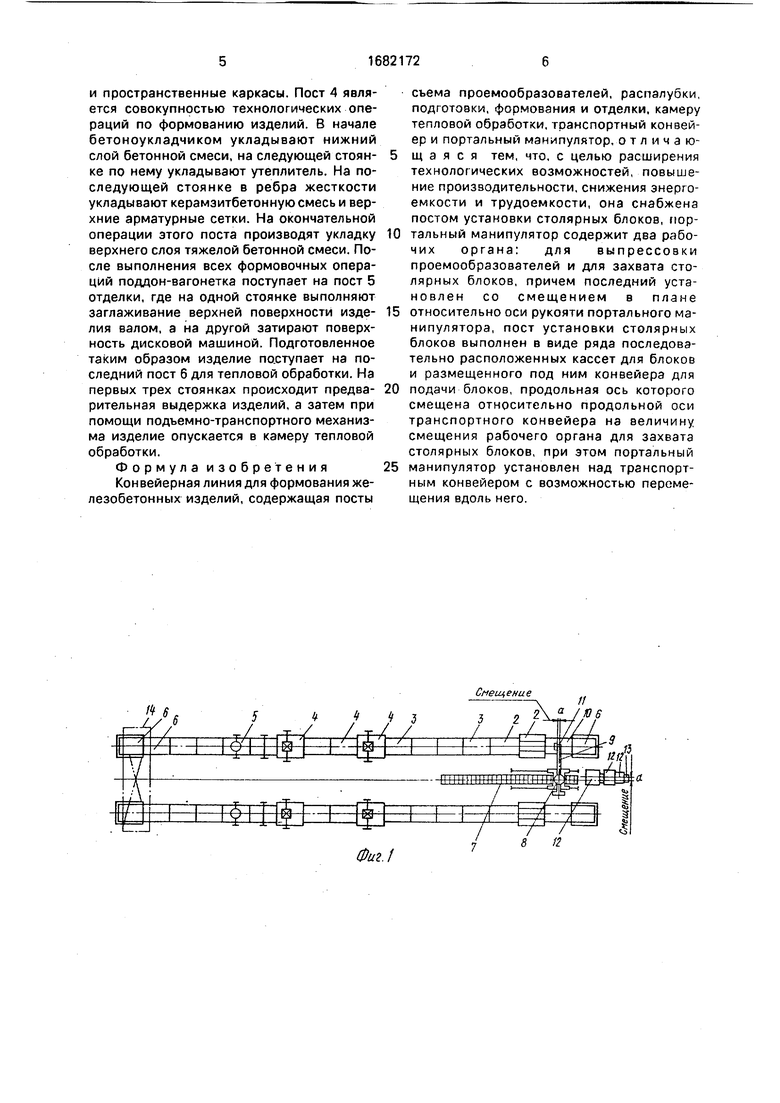

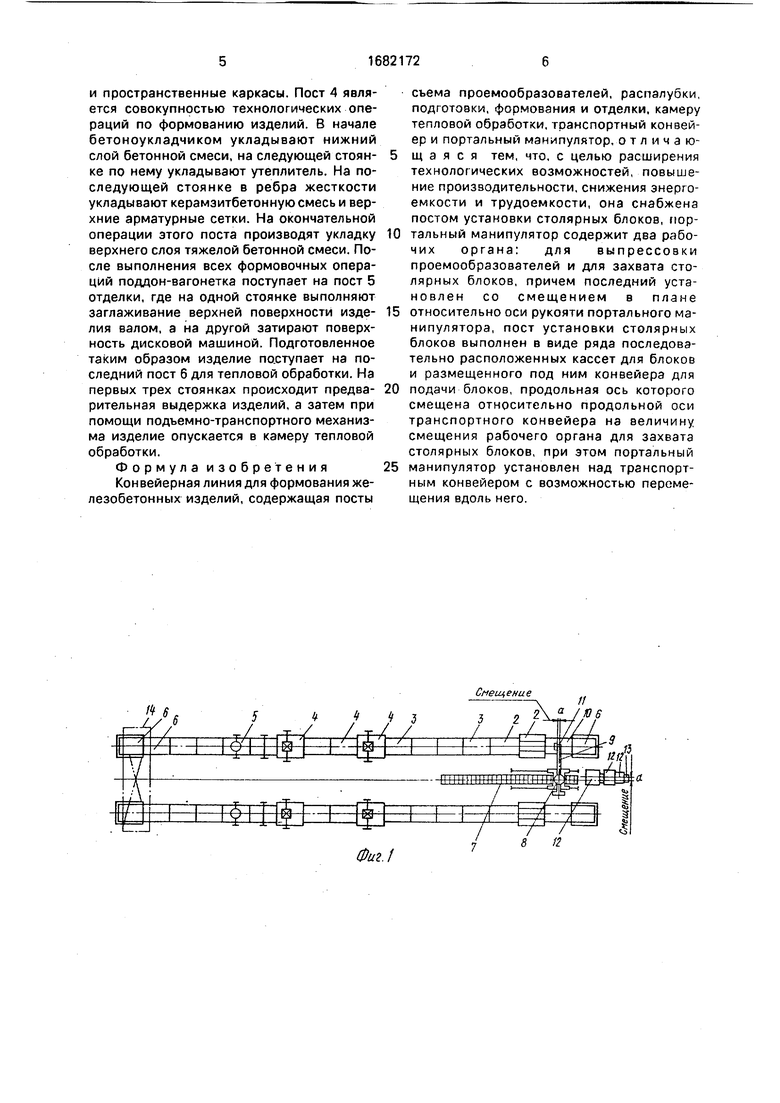

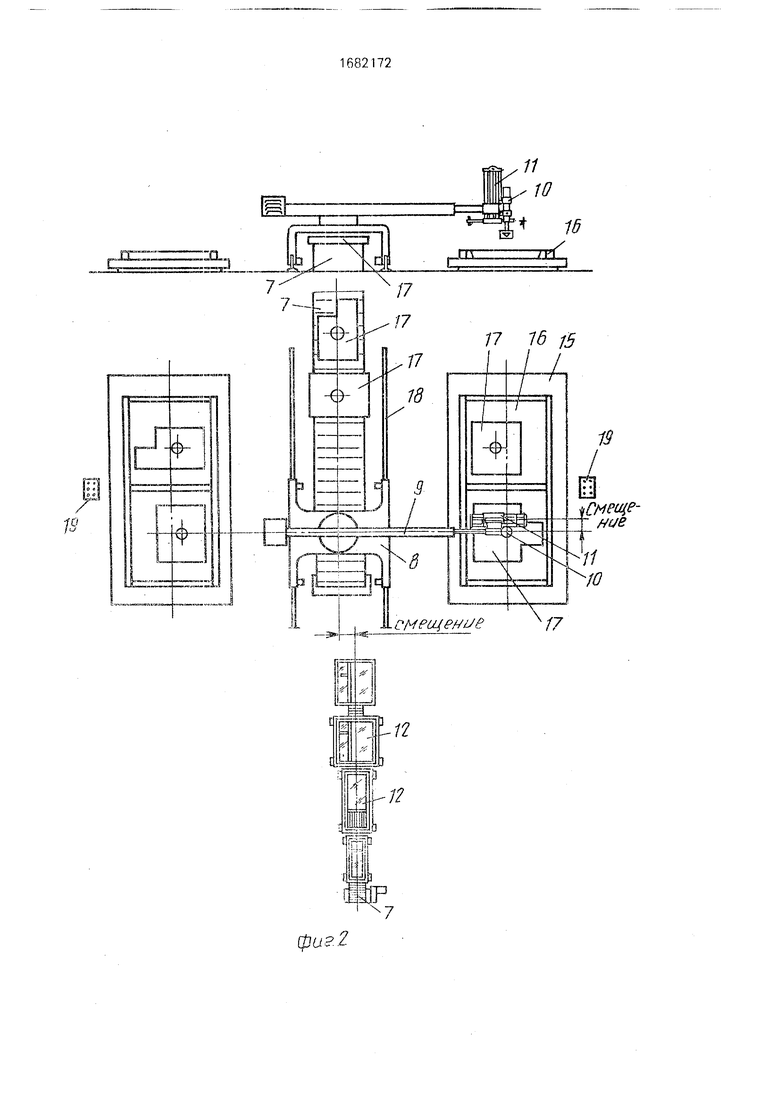

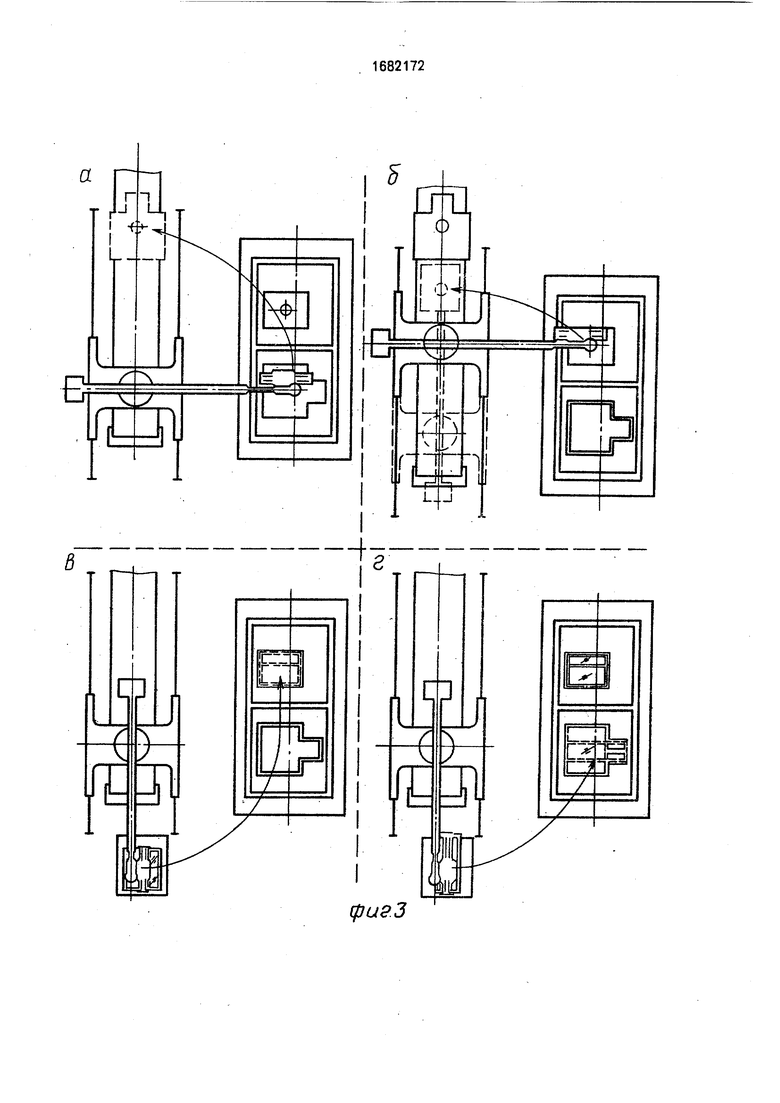

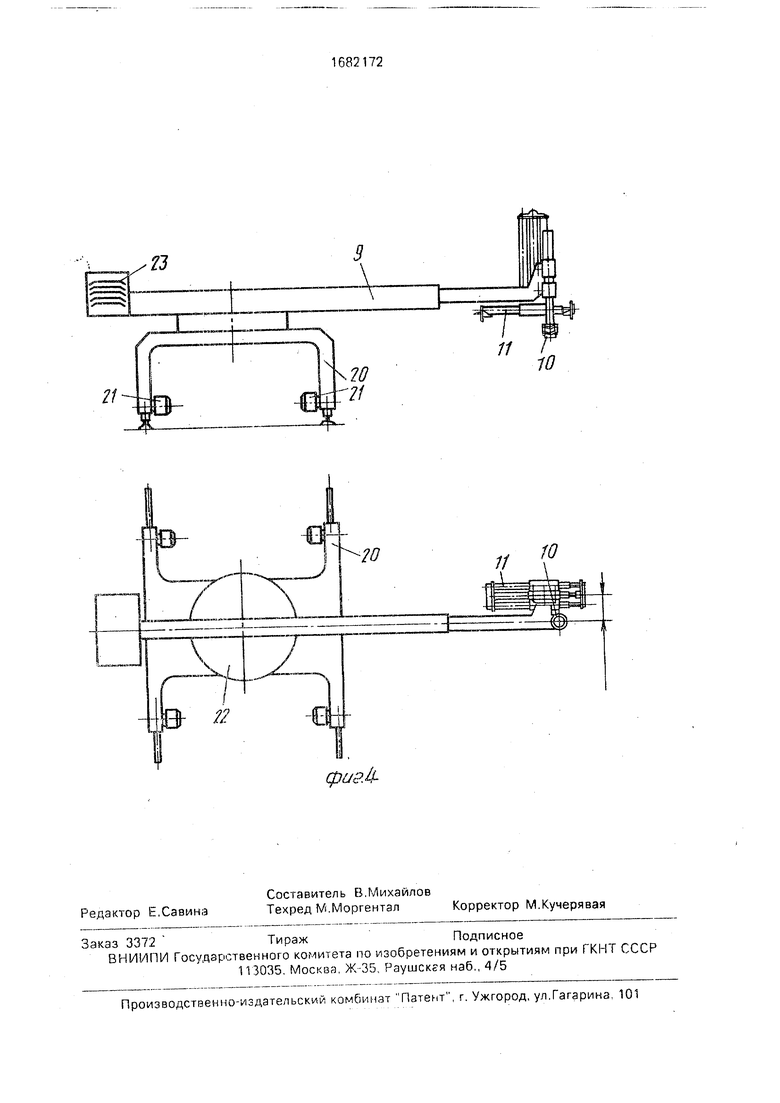

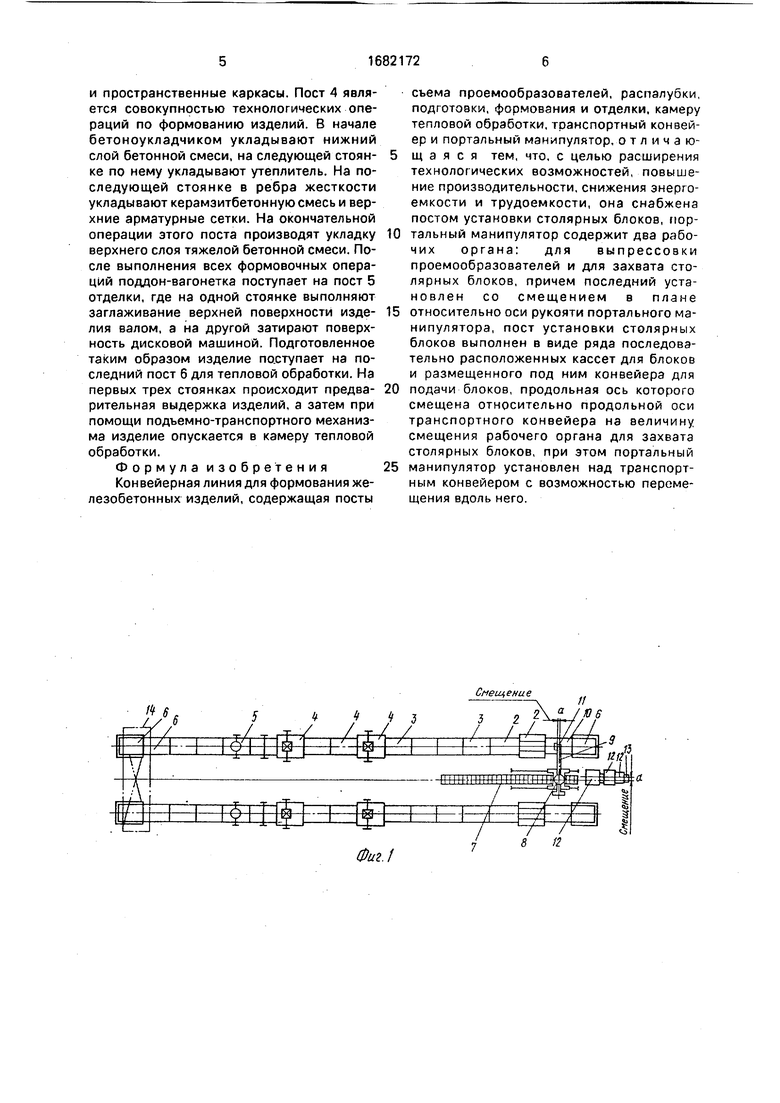

На фиг.1 показана схема предлагаемой конвейерной линии; на фиг.2 - пост 1 (увеличено); на фиг.З (а-г) - технологическая последовательность производства работ на посту 1; на фиг,4 - портальный манипулятор.

Конвейерная линия содержит: пост 1 - съема проемообразователей, пост 2 - распалубки (заполнение зазоров между столярными блоками и бетонными откосами пенополиуретаном, открывание бортов, распалубка изделий, передача панелей на конвейер отделки), пост 3 - подготовки (чистка бортоснастки, поддона, нижнего про- емообразователя, разделительного вкладыша, смазка бортоснастки, поддона, нижнего проемообразователя, разделительного вкладыша, закрывание бортов, установка разделителя, верхних проемообразователей, укладка ковров с плиткой, укладка нижних арматурных сеток, пластмассовых фиксаторов, пространственных каркасов) пост 4 - формования (укладка нижнего слоя бетонной смеси тяжелого, укладка утеплителя, укладка керамзитобегониыЈ

о ш

К)

ч

ю

ной смеси в ребра жесткости, укладка верхних арматурных сеток, укладка верхнего слоя тяжелой бетонной смеси), пост 5 - отделки (заглаживание верхней поверхности изделий валом, затирка поверхности дисковой машиной), пост 6 - камеру тепловой обработки (предварительная выдержка изделий, термообработа изделий).

Параллельно основному конвейеру расположен транспортный конвейер для подачи проемообразователей на повторное использование. Над транспортным конвейером 7 установлен портальный манипулятор 8, на конце рукояти 9 которого закреплены два рабочих органа 10 и 11 для выпрессовки проемообразователей и захвата столярных блоков соответственно. Рабочий орган 11 для захвата столярных блоков подвешен со смещением в плане относительно продольной рукояти 9 манипулятора 8.

Вдоль оси транспортного конвейера 7 размещен пост установки столярных бло- ков, выполненный в виде ряда последовательно расположенных кассет 12 для блоков и размещенного под ними конвейера 13 для их подачи. Причем продольная ось конвейера 13 и поста в целом смещена относитель- но продольной оси транспортного конвейера 7 на величину смещения рабочего органа 11 для захвата столярных блоков. Для обслуживания технологических постов и съема готовых изделий вдоль конвейерной линии установлен мостовой кран 14.

На поддон-вагонетке 15 расположена форма с изделием 16, имеющим проемооб- разователи 17. Портальный манипулятор 8 перемещается по направляющим 18 над транспортным конвейером 7, а подача лярных блоков из кассет 12 конвейером 13 осуществляется дистанционно по электрическому кабелю со стационарных пультов 19.

Технологическая последовательность производства работ на посту 1 (фиг.З) слёду- ющаяя: а - выпрессовка первого проемооб- разователя 17, поворот против часовой стрелки на 90° и укладка его на транспорт- ный конвейер,, б - разворот назад на 90° и передвижение манипулятора 8 в положение выпрессовки второго проемообразова- теля, вновь поворот вперед на 90° и укладка второго проемообразователя на транспортный конвейер, в - разворот назад на 180° и передвижение манипулятора для захвата столярного блока, захват, передвижение и установка столярного блока в первое изделие, г - возврат манипулятора для захвата второго столярного блока, установка второго блока во второе изделие.

Портальный манипулятор 8 состоит из основания 20, опирающегося на катки с приводом 21, и поворотной платформы 22 На поворотной платформе 22 установлена телескопическая рукоять 9, на конце которой закреплены два рабочих органа, а на другом конце рукояти установлена гидростанция 23.

Процесс изготовления изделий на ли0 нии производится следующим образом.

После выхода из камеры тепловой обработки поддон-вагонетка 15 с изделием 16 подъемно-транспортным механизмом подается на первый пост для аыпрессовки про5 емообразователей и установки столярных блоков. Оператор с ближайшего пульта 19 дистанционного управления включает привод 21 передвижения манипулятора 8 и подводит его к изделию 16, Затем включением

0 привода поворота платформы 22 и выдвижением телескопической рукояти 9 манипулятора 8 наводит рабочий орган 10 для выпрессовки на проемообразователь, захватывает его, выпрессовывает и переносит

5 на транспортный конвейер 7. Аналогично выпрессовывается и второй проемообразователь. После этого оператор включает привод одной из кассет 12 и необходимый а данном случае столярный блок поступает на

0 конвейер 13, с помотцью которого он выносится вперед. Одновременно включается привод 21 манипулятора и рабочий орган захвата столярных блоков подводится к раздаточному столику, происходит захват бло5 ка и установка его в изделие, а затем процесс повторяется. По окончании всех операций на посту 1 поддон-вагонетка 15 с изделием 16 и установленными в нем столярными блоками поступает на пост 2. На

0 двух стоянках этого поста выполняются операции по заливке пенополиуретаном зазоров между столярными блоками и бетонными откосами и открывание бортов с помощью механизмов. Мостовым краном 14

5 снимают изделие с поддон-вагонетки 15 и передают на конвейер отделки. На посту 3 осуществляют подготовительные операции для повторного формования изделий. Во-первых, механизированным спосо0 бом чистят бортоснастку, поддон, нижний проемообразователь и разделительный вкладыш, На второй стоянке выполняют смазку всех рабочих поверхностей, на третьей закрывают борта специальным ме5 ханизмом сборки бортов, устанавливают разделитель и вкладывают верхний проемообразователь 17, который с помощью транспортного конвейера 7 подают с поста 1. На четвертой стоянке укладывают нижние арматурные сетки, пластмассовые фиксаторы

и пространственные каркасы. Пост 4 является совокупностью технологических операций по формованию изделий. В начале бетоноукладчиком укладывают нижний слой бетонной смеси, на следующей стоянке по нему укладывают утеплитель. На последующей стоянке в ребра жесткости укладывают керамзитбетонную смесь и верхние арматурные сетки. На окончательной операции этого поста производят укладку верхнего слоя тяжелой бетонной смеси. После выполнения всех формовочных операций поддон-вагонетка поступает на пост 5 отделки, где на одной стоянке выполняют заглаживание верхней поверхности изделия валом, а на другой затирают поверхность дисковой машиной. Подготовленное таким образом изделие поступает на последний пост 6 для тепловой обработки. На первых трех стоянках происходит предварительная выдержка изделий, а затем при помощи подъемно-транспортного механизма изделие опускается в камеру тепловой обработки.

Формула изобретения Конвейерная линия для формования железобетонных изделий, содержащая посты

сьема проемообразователей, распалубки, подготовки, формования и отделки, камеру тепловой обработки, транспортный конвейер и портальный манипулятор, отличающ а я с я тем, что, с целью расширения технологических возможностей, повышение производительности, снижения энергоемкости и трудоемкости, она снабжена постом установки столярных блоков, портальный манипулятор содержит два рабочих органа: для выпрессовки проемообразователей и для захвата столярных блоков, причем последний установлен со смещением в плане

относительно оси рукояти портального манипулятора, пост установки столярных блоков выполнен в виде ряда последовательно расположенных кассет для блоков и размещенного под ним конвейера для

подачи блоков, продольная ось которого смещена относительно продольной оси транспортного конвейера на величину смещения рабочего органа для захвата столярных блоков, при этом портальный

манипулятор установлен над транспортным конвейером с возможностью перемещения вдоль него.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для изготовления плоских строительных изделий | 1987 |

|

SU1537541A1 |

| Технологическая конвейерная линия для изготовления бетонных и железобетонных изделий | 1989 |

|

SU1701534A1 |

| Конвейерная линия для формования железобетонных изделий | 1985 |

|

SU1324850A1 |

| Конвейерная линия для изготовления железобетонных изделий | 1981 |

|

SU961964A1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950533A1 |

| Конвейерная линия для изготовления вертикально-формуемых строительных изделий | 1981 |

|

SU992197A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950534A1 |

| Форма-вагонетка для изготовления длинномерных строительных изделий | 1981 |

|

SU1004101A1 |

| Технологический комплекс по производству железобетонных изделий | 1987 |

|

SU1445974A1 |

Изобретение относится к строительной индустрии, в частности, к конвейерным линиям для производства железобетонных па- нелей различного типа, содержащих столярные изделия. Цель изобретения - повышение производительности, расширение технологических возможностей, снижение энергоемкости и трудоемкости. Линия содержит посты съема проемообразователей, установки столярных блоков, распалубки, подготовки, формования и отделки, камеру тепловой обработки,-.равспортный конвейер и портальный манипулятор. На рукояти портального манипулятора подвешены рабочие органы для выпрессовки проемообразователей и захвата столярных блоков, причем последний смещен в плане относительно оси рукояти. Пост установки столярных блоков выполнен в виде ряда последовательно расположенных кассет для блоков. Под кассетами расположен конвейер для подачи необходимого блока. Этот конвейер смещен в плане относительно оси транспортного конвейера на то же расстояние, на которое смещен в плане рабочий орган для захвата столярных блоков относительно оси рукояти портального манипулятора. 4 ил. С

If 6. -+/ ,6

Смещение

Фиг.

фиг 2

а

фигА

| Конвейерная линия для формования железобетонных изделий | 1985 |

|

SU1324850A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-10-07—Публикация

1989-06-06—Подача