Изобретение относится к области добавок интенсификаторов помола и может быть использовано на цементных предприятиях при изготовлении цементов.

Известно применение в качестве интенсификаторов помола каменного угля, соап- стока, триэтаноламина, лигносульфонатов и других материалов.

Наиболее близким к предлагаемому решению является интенсификатор помола ЛСТМ-1. Эта добавка представляет собой технические лигносульфонаты, модифицированные сульфокислыми группами, что достигается за счет воздействия на ТЛС (Технический лигносульфонат) триэтанола- мином.

Недостатком указанной добавки является избирательность действия, снижение прочности вяжущего, недостаточно высокий интенсифицирующий эффект и высокая стоимость.

Целью предлагаемого решения является снижение времени помола, сокращение

энергозатрат, повышение прочности цемента и снижение стоимости.

Поставленная цель достигается тем, что добавка, включающая лигносульфонат технический (на кальциевой, магниевой, натриевой основе), дополнительно содержит иминофурановую смолу при следующем соотношении компонентов, мас.%: указанные лигносульфонаты технические30-70

иминофурановая смола30-70.

Добавление иминофурановых смол в количестве менее 30% снижает интенсифицирующий эффект добавки, а увеличение более 70% не дает прироста интенсификации, напротив, также приводит к его снижению.

При добавлении иминофурановых смол к техническим лигносульфонатам при комнатной температуре и нормальном давлении происходит их химическое взаимодействие с образованием поликомплекса этих веществ по реакции (Приложение).

(Л

С

2

ел

- СО

о

Полученный таким образом поликомплекс лигносульфоната и иминофурановой смолы на основе сульфониловой кислоты является более эффективным интенсификатором помола, чем исходные лигносульфонаты. Введение в ТЛС новых ионогенных групп, содержащих ненасыщенный азот, таких как ИМИ2, , -N+ способствует повышению сорбционной способности добавки на клинкерных минералах. Это усиливает расклинивающий эффект в порах клинкерных минералов и приводит к образованию более прочных локализирующих пленок на зернах цемента.

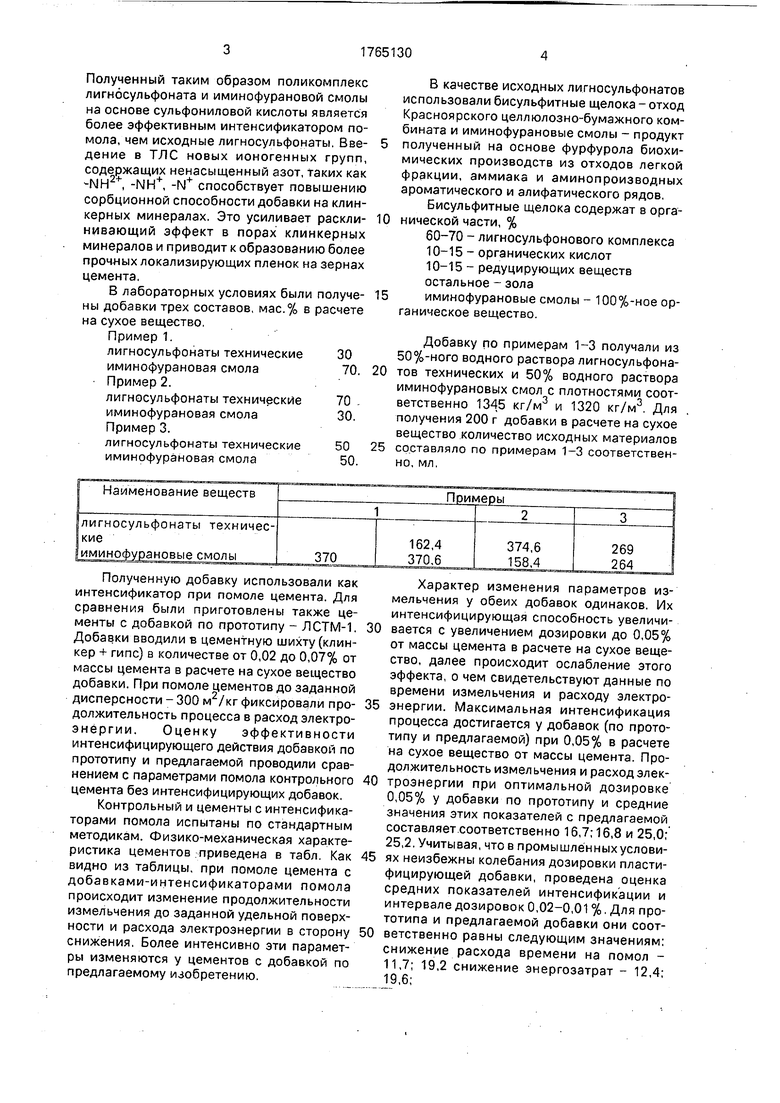

В лабораторных условиях были получены добавки трех составов, мас.% в расчете на сухое вещество.

Пример 1.

лигносульфонаты технические 30

иминофурановая смола70.

Пример 2.

лигносульфонаты технические 70

иминофурановая смола30.

Пример 3.

лигносульфонаты технические 50

иминофурановая смола50.

В качестве исходных лигносульфонатов использовали бисульфитные щелока - отход Красноярского целлюлозно-бумажного комбината и иминофурановые смолы - продукт полученный на основе фурфурола биохимических производств из отходов легкой фракции, аммиака и аминопроизводных ароматического и алифатического рядов,

Бисульфитные щелока содержат в орга- нической части, %

60-70 - лигносульфонового комплекса 10-15 - органических кислот 10-15 - редуцирующих веществ остальное - зола

иминофурановые смолы - 100%-ное органическое вещество.

Добавку по примерам 1-3 получали из 50%-ного водного раствора лигносульфонатов технических и 50% водного раствора иминофурановых смол с плотностями соответственно 1345 кг/м3 и 1320 кг/м3. Для получения 200 г добавки в расчете на сухое вещество количество исходных материалов

составляло по примерам 1-3 соответственно, мл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пластифицирующей добавки | 1990 |

|

SU1781189A1 |

| ПЕНОБЕТОН | 2008 |

|

RU2406710C2 |

| ПЛАСТИФИЦИРУЮЩАЯ И ВОДОРЕДУЦИРУЮЩАЯ ДОБАВКА ДЛЯ БЕТОНА И СТРОИТЕЛЬНОГО РАСТВОРА | 2011 |

|

RU2476396C1 |

| ИНТЕНСИФИКАТОР ПОМОЛА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2528332C2 |

| РАЗЖИЖИТЕЛЬ ЦЕМЕНТНО-СЫРЬЕВОГО ШЛАМА | 2012 |

|

RU2524096C1 |

| ИНТЕНСИФИКАТОР ПОМОЛА ЦЕМЕНТА И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2014 |

|

RU2558095C1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| Способ измельчения материалов при производстве цемента | 1988 |

|

SU1548169A1 |

| Способ получения цемента | 1988 |

|

SU1608154A1 |

| ПОРТЛАНДЦЕМЕНТ С ОГРАНИЧЕННЫМ СОДЕРЖАНИЕМ ВОДОРАСТВОРИМЫХ СОЕДИНЕНИЙ ХРОМА | 2003 |

|

RU2252201C2 |

Изобретение относится к интенсифика- торам помола и может быть использовано на цементных предприятиях при изготовлении цементов. Сущность изобретения: Интенсификатор помола содержит компоненты, мас,%: лигносульфонаты технические 30-70 и иммунофурановую смолу 30-70. Полученная добавка сокращает продолжительность помола цемента и расход электроэнергии в среднем в 1,5-2,0 раза эффективнее, чем стандартная добавка ЛСТМ-1, повышает прочность цемента на 5,0-6,0 МПа. 1 табл.

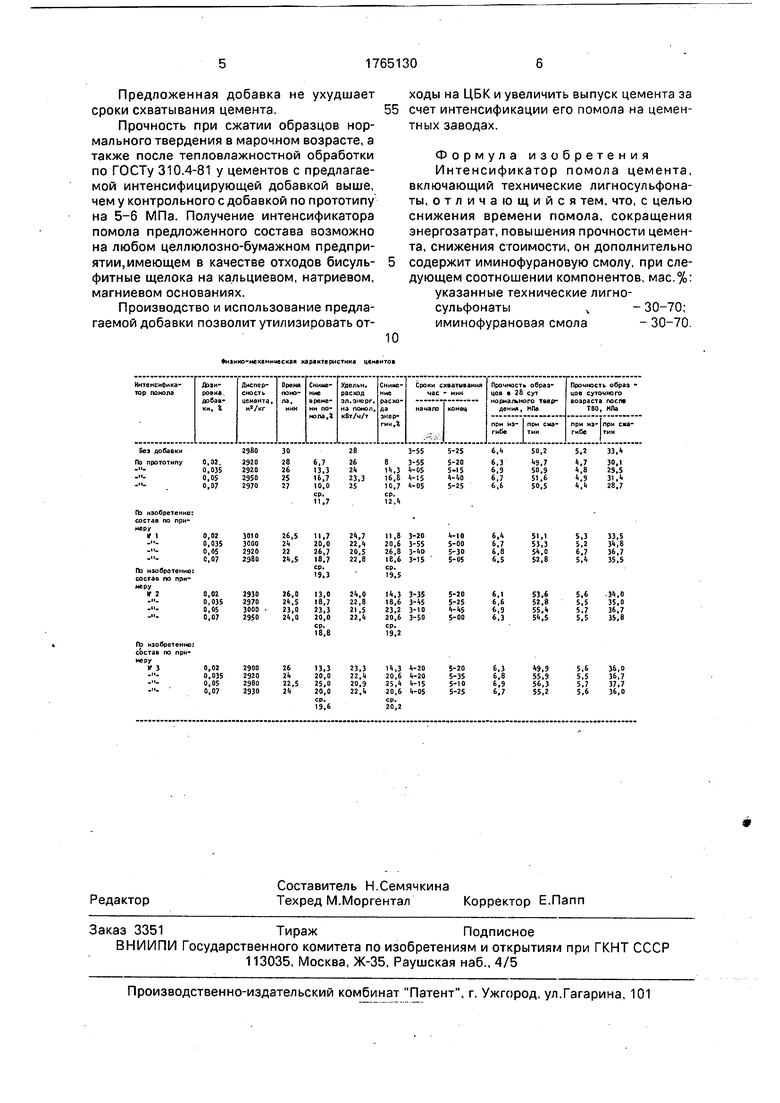

Полученную добавку использовали как интенсификатор при помоле цемента. Для сравнения были приготовлены также цементы с добавкой по прототипу - ЛСТМ-1. Добавки вводили в цементную шихту (клинкер + гипс) в количестве от 0,02 до 0,07% от массы цемента в расчете на сухое вещество добавки. При помоле цементов до заданной дисперсности - 300 м2/кг фиксировали продолжительность процесса в расход электро- энергии. Оценку эффективности интенсифицирующего действия добавкой по прототипу и предлагаемой проводили сравнением с параметрами помола контрольного цемента без интенсифицирующих добавок.

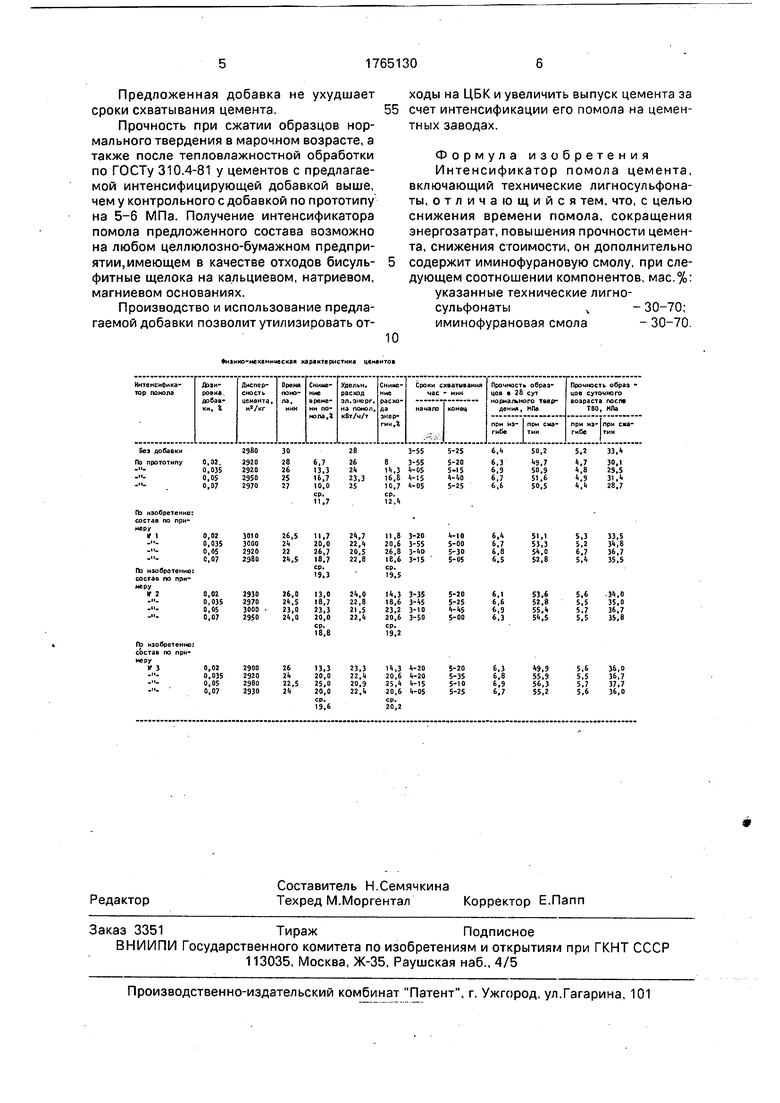

Контрольный и цементы с интенсифика- торами помола испытаны по стандартным методикам. Физико-механическая характеристика цементов приведена в табл. Как видно из таблицы, при помоле цемента с д оба в ками-интенсифи катерами помола происходит изменение продолжительности измельчения до заданной удельной поверхности и расхода электроэнергии в сторону снижения. Более интенсивно эти параметры изменяются у цементов с добавкой по предлагаемому изобретению.

Характер изменения параметров измельчения у обеих добавок одинаков. Их интенсифицирующая способность увеличивается с увеличением дозировки до 0,05% от массы цемента в расчете на сухое вещество, далее происходит ослабление этого эффекта, о чем свидетельствуют данные по времени измельчения и расходу электроэнергии. Максимальная интенсификация процесса достигается у добавок (по прототипу и предлагаемой) при 0,05% в расчете на сухое вещество от массы цемента. Продолжительность измельчения и расход электроэнергии при оптимальной дозировке 0,05% у добавки по прототипу и средние значения этих показателей с предлагаемой составляет соответствен но 16,7; 16,8 и 25,0; 25,2, Учитывая, что в промышленныхусловиях неизбежны колебания дозировки пластифицирующей добавки, проведена оценка средних показателей интенсификации и интервале дозировок 0,02-0,01 %. Для прототипа и предлагаемой добавки они соответственно равны следующим значениям: снижение расхода времени на помол - 11,7; 19,2 снижение энергозатрат - 12,4; 19,6;

Предложенная добавка не ухудшает сроки схватывания цемента.

Прочность при сжатии образцов нормального твердения в марочном возрасте, а также после тепловлажностной обработки по ГОСТу 310.4-81 у цементов с предлагаемой интенсифицирующей добавкой выше, чем у контрольного с добавкой по прототипу на 5-6 МПа. Получение интенсификатора помола предложенного состава возможно на любом целлюлозно-бумажном предприятии, имеющем в качестве отходов бисуль- фитные щелока на кальциевом, натриевом, магниевом основаниях.

Производство и использование предлагаемой добавки позволит утилизировать отФизико-механическая характеристика цементе

ходы на ЦБК и увеличить выпуск цемента за счет интенсификации его помола на цементных заводах.

Формула изобретения Интенсификатор помола цемента, включающий технические лигносульфона- ты, отличающийся тем, что, с целью снижения времени помола, сокращения энергозатрат, повышения прочности цемента, снижения стоимости, он дополнительно содержит иминофурановую смолу, при следующем соотношении компонентов, мас.%- указанные технические лигно- сульфонатыv- 30-70;

иминофурановая смола- 30-70

| Бутт Ю.М | |||

| и др | |||

| Химическая технология вяжущих материалов, М,: 1980, с.328 |

Авторы

Даты

1992-09-30—Публикация

1990-10-24—Подача