Предложенный способ получения бипиридилов отличается тем, что в качестве активного металла используют алюминий, что позволяет получать исключительно 4,4-бипиридил, свободный от примеси других изомеров. Для разрушения окнсной пленки на поверхности алюминия в реакционную смесь вводят так называемые инициаторы, в качестве которых используют ртуть, хлорную ртуть, натрий, калий, бром и йод в количестве пе менее 2о/о от веса алюминия. Реакцию лучше вести в разбавителе, в качестве которого предлагается избыток пиридина. Окисление продукта взаимодействия пиридина с алюмипием осуш,ествляют хлором в водной среде. Реакция между алюминием и пиридином проходит при темиературе 60-120°С.

Пример 1. 13,5 г алюминиевой фольги (0,5 атом нагревают до точки парообразования вместе с 100 г пиридина и 0,35 г хлорной ртути. К началу реакции добавляют еше 137 г пиридина, что в целом составляет 3 моль. Смесь в течение 6 час выдерживают при температуре парообразования и пропускании азота, после чего добавляют еш,е 158 г (2 моль) пиридина и выдерживают 4 час. Для уменьшения вязкости продукта добавляют 27 г воды и затем окисляют при температуре 70°С путем продувания потока воздуха в течение 5 час со скоростью 20 л/час. Общий вес продукта 410 г (4,4-бипиридила 20,1 г, менее 5 2 2,2-бнпиридила, 2,2-изомеров не имеет).

Пример 2. 40,5 г алюминиевого порошка (1,5 атом) нагревают в колбе до точки парообразования вместе с 300 г пиридина (3,8 моль и 1,5 г хлорной ртути при пепрерывном пропускании азота. Температуру парообразования поддерживают в течение 10 час, добавляют 1210 г (15,3 моль) пиридина частями для поддержания содержимого колбы в жидком состоянии. Затем продукт охлаждают п окисляют при 60°С воздухом, пропускаемым со скоростью 50 л/час до исчезповения черного цвета смеси. Вес продукта составляет 1494 г и содержит 100 г 4,4-бипиридила 2,5 г 2,4-биниридила, 2,2-изомера не имеет.

Пример 3. 5,0 вес. ч. алюминиевой фольги (0,185 атом) нагревают до температуры

парообразования вместе с 100 вес. ч. пиридина (1,27 моль) и 1 вес. ч. натриевой дисперсии (33% металла натрия в триметилбензоле), 0,25 вес. ч. опилок магния и 0,25 вес. ч. порошкообразного сплава, содержаш,его 50а/о

магния и 50о/о алюмиппя. Смесь выдерживают при температуре парообразования и при пропускании азота в течение 90 лпт. Добавляют 50 вес. ч. пирпдина и температуру парообразования поддерживают в течение 30 мин.

на и поддерживают ту же температуру в течение 5 час. Затем смесь окисляют при температуре 60°С, добавляя 15,2 вес. ч. жидкого 15о/р-ного раствора гидрохлорита натрия. Общий продукт (268 вес. ч.) содержит 10,5 вес. ч. 4,4-бипиридила, 0,3 вес. ч. 2,4-бипиридила, 2,2-изомера не имеет.

Пример 4. 13,5 вес. ч. порошкового сплава, содержащего 50о/о алюминия и 50% магния, нагревают вместе с 100 вес. ч. пиридина (1,27 моль) при условии парообразования. После этого добавляют 1 вес. ч. дисперсии натрпя (ЗЗо/о металла натрия в триметилбензоле) и 0,5 вес. ч. магниевых опилок и поддерживают при температуре парообразования и пропускании азота в течение 5 час. Затем добавляют 50 вес. ч. пиридина, температуру парообразования поддерживают еще 3 час, после этого добавляют 50 вес. ч. пиридина и всю смесь окисляют при температуре 80°С 54,6 вес. ч. жидкого 150/о-ного раствора гинохлорита патрия. Общий продукт (260 вес. ч.) содержит 22,4 вес. ч. 4,4-биппридила, 1,5 вес. ч. 2,4-бипиридила и 1,5 вес. ч. 2,2-бипиридила.

Пример 5. 10 е смеси алюминиевого порошка и 400 г сухого пиридина нагревают до температуры парообразования, реакцию инициируют добавлением 2 г хлорной ртути, спустя 5 мин добавляют 1 г натрия в виде 33 /гной дисперсии в триметилбензоле (и температуру парообразования поддерживают в течение 5-6 час).

Полученную смесь обрабатывают гипохлорнтом натрия (25 г жидкого 15о/о-ного раствора). Продукт содержит 18 г 4,4-бипиридила, соответствующего эффективности 21о/о алюминия и пиридина.

Повторение опыта этого примера, используя 2 г хлорной ртути и 2 г натрия в виде ЗЗо/о-ной дисперсии в триметилбензоле в качестве инициаторов, дает продукт реакции, содержащий 2,4 г 4,4-бипиридила, соответствующего эффективности алюминия и 310/о пиридина.

При использовании в качестве инициатора 4 г натрия в виде ЗЗо/о-ной дисперсии в трнметилбензоле, но без хлорной ртути, дает продукт реакции, содержащий 6,3 г 4,4-бипиридила, соответствующего эффективности 7а/о алюминия или пиридина.

Пример 6. 10 г смеси алюминиевого порошка и 528 г пиридина выдерживают при температуре парообразования в течение 2,5 часа после возбуждения реакции 1 г хлорной ртути и 2 г натрия в виде ЗЗо/о-ной дисперсии в триметилбензоле. Затем в течение 6 час через реакционную смесь продувают смесь воздуха с азотом (1:1). Полученный продукт содержит 21,6 г 4,4-бипиридила, соответствующего эффективности 250/0 алюминия или 260/0 пиридина.

которая продолжается в течение 3,75 час при температуре парообразования. Затем смесь окисляют продуванием через нее потока смеси воздух - азот (1:1), как описано в примере 6. Вес полученного продукта примерно 434 г, из которых 371 г смешивают с водой и выделяют при помощи хлороформа. Экстракт хлороформа фракционно дистиллируют, в результате получают пиридин (289 г 10 н сырую бипиридиловую фракцию (И г), из которой выделяют 4,4-бипиридил (8,6 г) путем кристаллизации из петроэфира.

Пример 8. Реакцию смеси, содержащей 400 вес. ч. пиридина и 10 вес. ч. порошкообразного алюминия инициируют добавлением 1 вес. ч. хлорной ртути, 1 вес. ч. натрия, смесь выдерлсивают при температуре парообразования в течение 6 час, после чего окисляют путем продувания потока смеси воздух - азот 20 (1:1), как описано в примере 6. Полученный продукт обрабатывают 40 вес. ч. воды и затем фракционно дистиллируют сначала при атмосферном давлении для получения 319 вес. ч. пиридина, а потом при давлении 1- 5 1 мм для получения 25 вес. ч. бипиридиловой фракции, из которой 16 вес. ч. чистого 4,4-бипиридила изолируют путем кристаллизации из петроэфира.

Пример 9. Смесь, содержащую 10 вес. ч. 0 алюминиевого порошка и 400 вес. ч. пиридина, ноддерживают при температуре парообразования в течение 2,75 час после инициирования реакции путем добавления 3 вес. ч. хлорной ртути. Полученную смесь окисляют продува5 нием потока смеси воздух - азот (1:1), как описано в примере 6. Анализ полученного продукта путем газожидкостной хроматографии показал, что он содержит 17 вес. ч. 4,4бипиридила, соответствующего эффективности 0 Юо/о алюминия или 22о/о пиридина.

При повторном опыте с применением в качестве инициатора 1,5 вес. ч. хлорной ртути и 1,5 вес. ч. натрия получают продукт, содержащий 28,4 вес. ч. 4,4-бипиридила, соответствующего эффективности 32% алюминия или 34% пиридина.

Пример 10. Смесь 10 вес. ч. алюминиевого порошка и 444 вес. ч. пиридина выдерживают при температуре 100°С в течение 2 час 0 после инициирования реакции 2 вес. ч. хлорной ртути и 2 вес. ч. натрия. Полученную смесь окисляют добавлением 140 вес. ч. нитробензола. Конечный продукт, полученный таким образом, содержит 24 вес. ч. 4,4-бипири5 дила, соответствующего эффективности 27,4о/о алюминия и 34,4о/о пиридина.

При повторном опыте с проведением реакции алюминийпиридин в течение 17 час при температуре 30°С и окислением путем добавления 66 вес. ч. нитробензола дает 17,3 вес. ч. 4,4-бипиридила, соответствующего эффективности 200/0 алюминия и 29о/о пиридина.

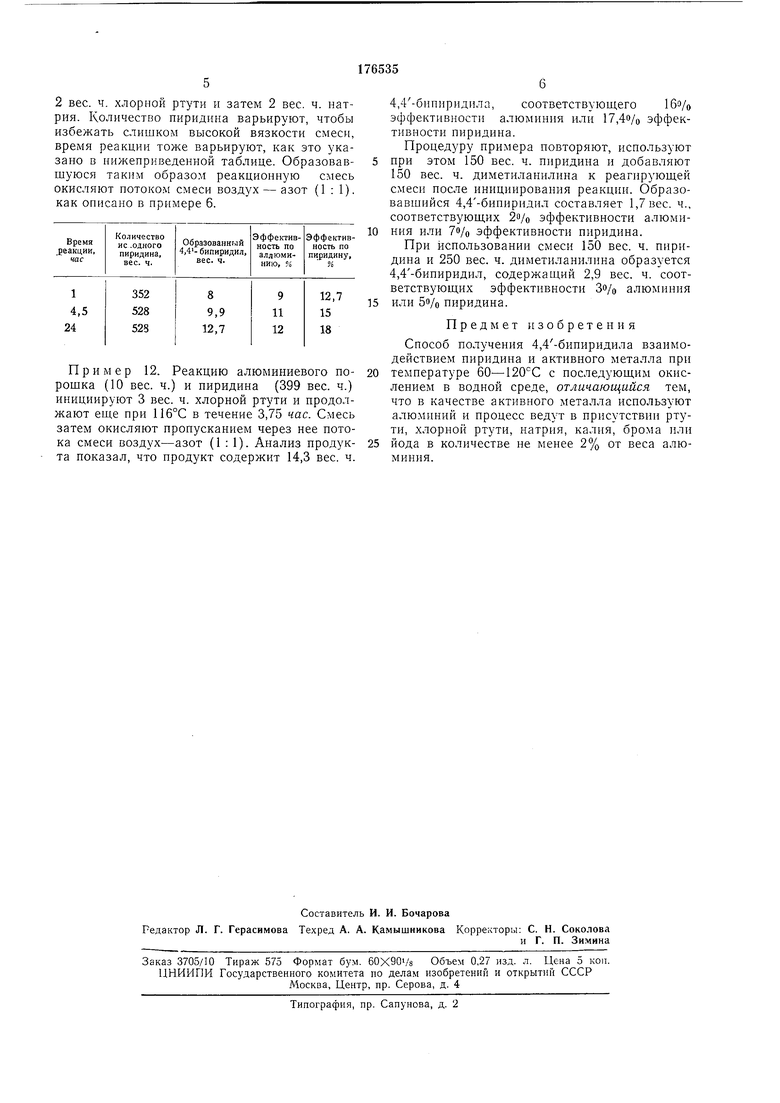

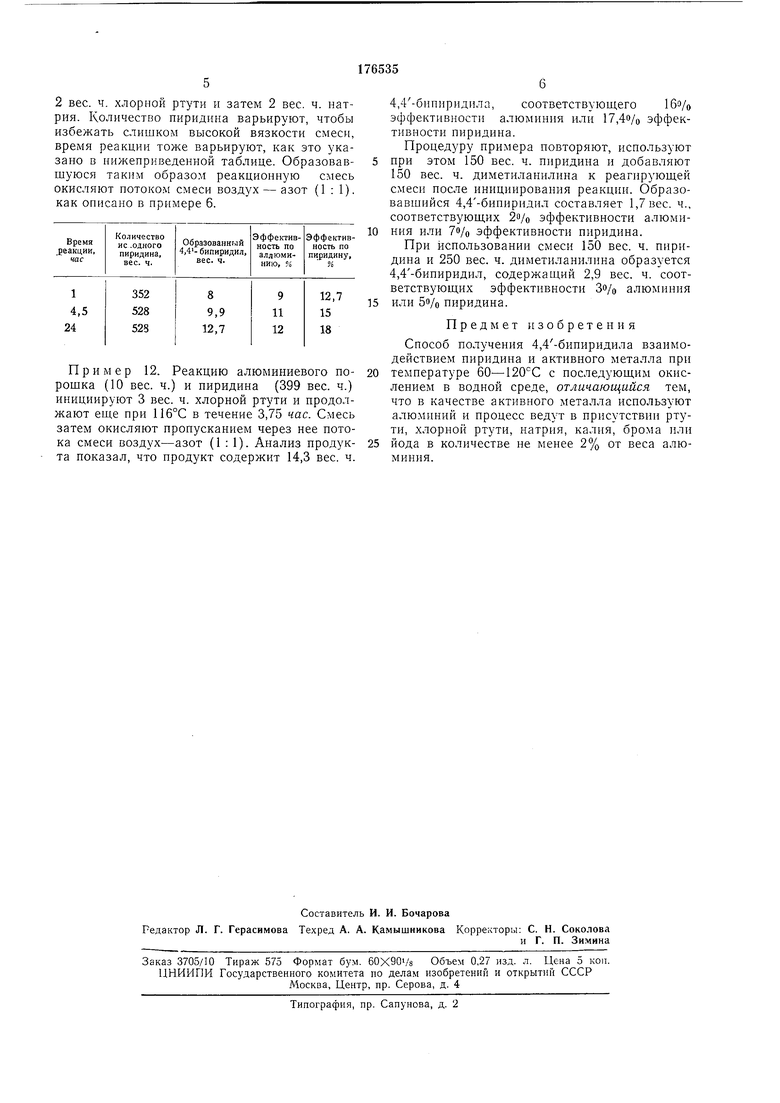

2 вес. ч. хлорной ртути и затем 2 вес. ч. натрия. Количество пиридина варьируют, чтобы избежать слишком высокой вязкости смеси, время реакции тоже варьируют, как это указано в нижеприведенной таблице. Образовавшуюся таким образом реакционную смесь окисляют потоком смеси воздух - азот (1 : 1). как описано в примере 6.

Пример 12. Реакцию алюминиевого порошка (10 вес. ч.) и пиридина (399 вес. ч.) инициируют 3 вес. ч. хлорной ртути и продолжают еще при 116°С в течение 3,75 час. Смесь затем окисляют пропусканием через нее потока смеси воздух-азот (1: 1). Анализ продукта показал, что продукт содержит 14,3 вес. ч.

4,4-бипиридила, соответствуюш,его 1бэ/о эффективности алюминия или 17,4о/о эффективности пиридина. Процедуру примера повторяют, используют

при этом 150 вес. ч. пиридина и добавляют 150 вес. ч. диметиланилина к реагирующей смеси после инициирования реакции. Образовавшийся 4,4-бипиридил составляет 1,7 вес. ч., соответствующих эффективности алюмиНИН или эффективности пиридина.

При использовании смеси 150 вес. ч. пиридина и 250 вес. ч. диметиланилина образуется 4,4-бипиридил, содержащий 2,9 вес. ч. соответствующих эффективности Зо/о алюминия

или 50/0 пиридина.

Предмет изобретения

Способ получения 4,4-бипиридила взаимодействием пиридина и активного металла при

температуре 60-120°С с последующим окислением в водной среде, отличающийся тем, что в качестве активного металла используют алюминий и процесс ведут в присутствии ртути, хлорной ртути, натрия, калия, брома или

йода в количестве не менее 2% от веса алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-ДИПИРИДИЛА | 1968 |

|

SU212161A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-4'-ДИПИРИДИЛА | 1967 |

|

SU205705A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИПИРИДИЛОВ | 1967 |

|

SU201993A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИПИРИДИЛОВ | 1964 |

|

SU166613A1 |

| Способ получения соли 1,1"-ди/оксиалкил/-4,4"бипиридила | 1972 |

|

SU490288A3 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2'-ДИХИНОЛИНА | 1970 |

|

SU259887A1 |

| Способ получения 4,4,-бипиридилов и / или 2,2,-бипиридилов или их солей | 1972 |

|

SU624573A3 |

| Способ получения N,N-ди-(с @ -с @ )-алкил-4,4 @ -бипиридиловой соли | 1978 |

|

SU895287A3 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-ДИПИРИДИЛА | 1967 |

|

SU196655A1 |

| Способ получения катионного радикала 1,1-дизамещенного 4,4бипиридилия | 1971 |

|

SU496731A3 |

Авторы

Даты

1965-01-01—Публикация