(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колец | 1990 |

|

SU1766564A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Способ изготовления кольцевых изделий | 1981 |

|

SU996013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

Использование: при производстве цилиндрических колец на станах полуоткрытого типа, Сущность изобретения: нагретую заготовку осаживают; прошивают заготовку пуансоном с формированием перемычки и получением с ее стороны выпуклой торцовой поверхности. Удаляют перемычку пробивкой и прокатывают между оправкой и наружным валком по ее толщине и по ее высоте между конусными валками, один из которых неприводной, а другой приводной, в радиальном направлении. При этом при прокатке заготовку размещают на оправке выпуклой торцовой поверхностью, обращенной к приводному конусному валку. Металл в большей степени течет вверх и оформляет без брака по геометрии верхние контуры кольца одновременно с нижними. 2 ил.

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления колец на кольцераскатных станах.

Известен способ изготовления кольцевых изделий, при котором осуществляют осадку нагретой заготовки, разгонку ее пуансоном с формированием перемычки, прошивку с удалением перемычки и прокатку заготовки между оправкой и наружным валком, а также по высоте между конусными валками, по крайней мере, один из которых не приводной в радиальном направлении

Способ не предусматривает при прокатке ориентировку прошитой заготовки относительно деформирующего инструмента стана, что приеодит к снижению качества получаемых изделий вследствие незаполнения профиля кольца деформируемым металлом в зонах сопряжения внешней боковой поверхности с торцовой плоскостью кольца.

Цель изобретения - повышение качества получаемых изделий.

Поставленная цель достигается в способе изготовления колец, при котором осуществляют осадку нагр етой заготовки, прошивку ее пуансоном с формированием перемычки, удаление перемычки пробивкой и прокатку заготовки между оправкой и наружным валком по ее толщине и по ее высоте между конусными валками, по крайней мере, один из которых не приводной в радиальном направлении, в котором, согласно изобретению, при прошивке заготовки пуансоном со стороны перемычки получают выпуклую торцовую поверхность, при этом второй конусный валок выполнен приводным в радиальном направлении, а при прокатке заготовку размещают на оправке

vi о о ел о

Сл5

выпуклой торцовой поверхностью, обращенной к приводному конусному валку.

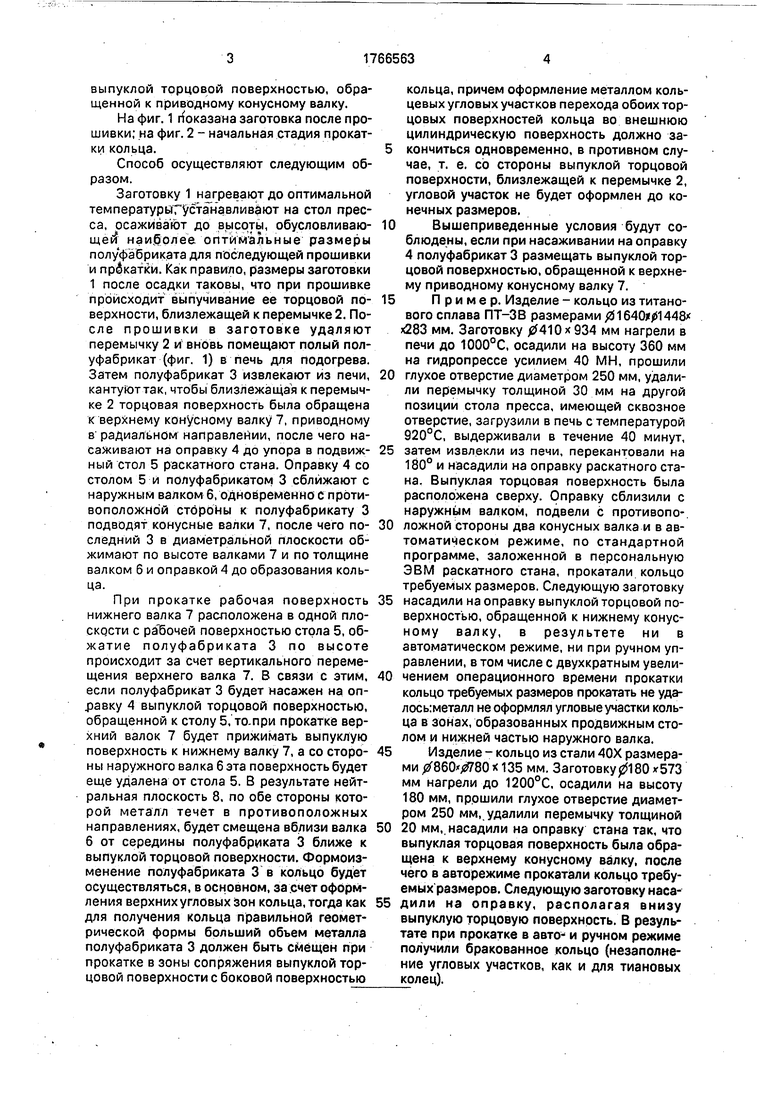

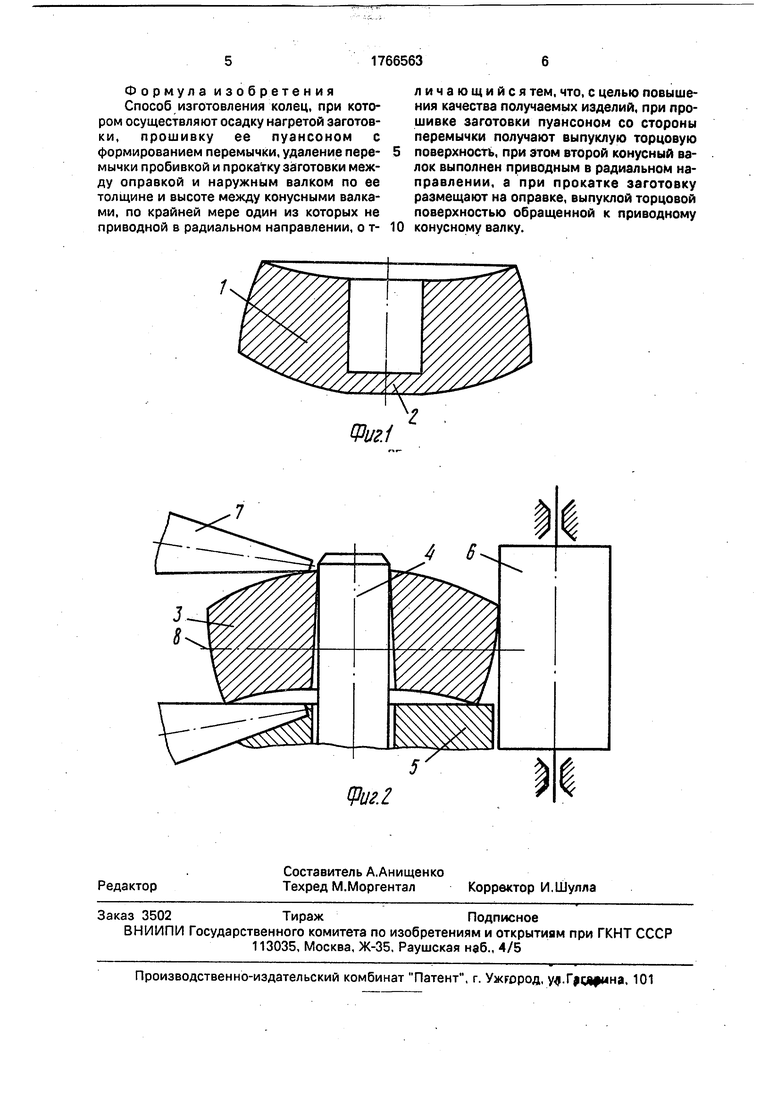

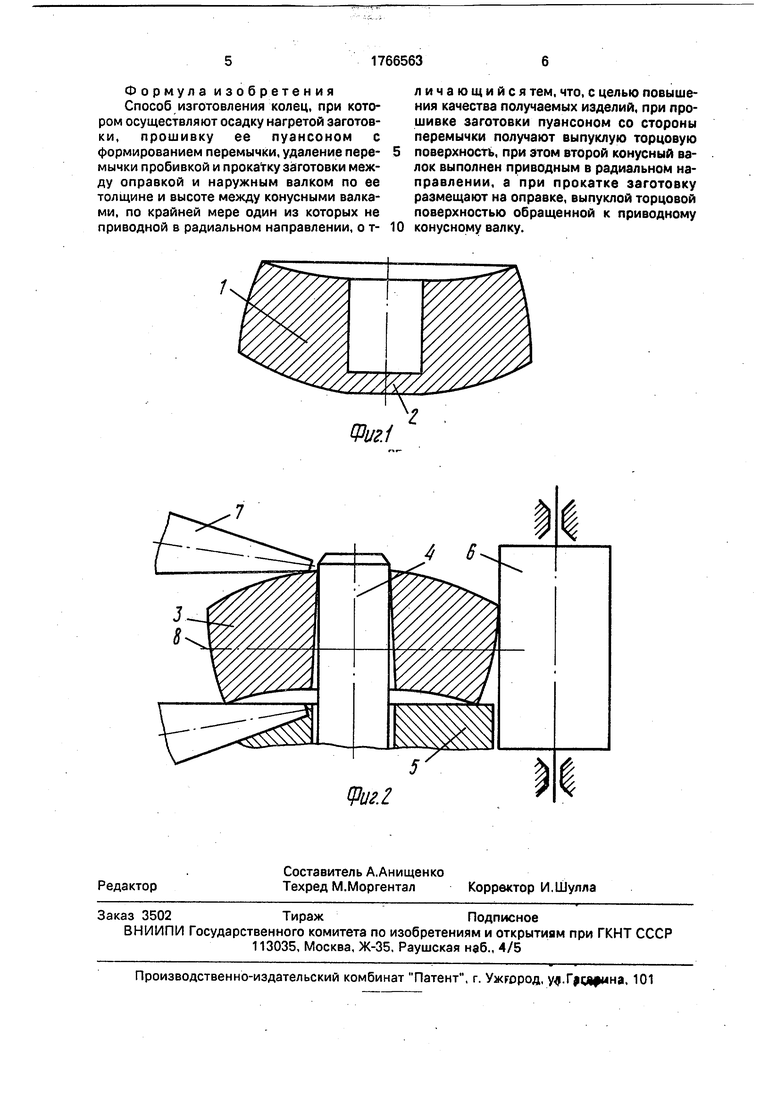

На фиг. 1 показана заготовка после прошивки; на фиг. 2 - начальная стадия прокатки кольца.

Способ осуществляют следующим образом.

Заготовку 1 нагревают до оптимальной температурыГустанавливают на стол пресса, осаживают до высоты, обусловливающей наиболее оптимальные размеры полуфабриката для последующей прошивки и прбкатки. Как правило, размеры заготовки 1 после осадки таковы, что при прошивке происходит выпучивание ее торцовой поверхности, близлежащей к перемычке 2. После прошивки в заготовке удаляют перемычку 2 и вновь помещают полый полуфабрикат (фиг. 1) в печь для подогрева. Затем полуфабрикат 3 извлекают из печи, кантуют так, чтобы близлежащая к перемычке 2 торцовая поверхность была обращена к верхнему конусному валку 7, приводному в радиальном направлении, после чего насаживают на оправку 4 до упора в подвижный стол 5 раскатного стана. Оправку 4 со столом 5 и полуфабрикатом 3 сближают с наружным валком 6, одновременно С противоположной стороны к полуфабрикату 3 подводят конусные валки 7, после чего последний 3 в диаметральной плоскости обжимают по высоте валками 7 и по толщине валком 6 и оправкой 4 до образования кольца.

При прокатке рабочая поверхность нижнего валка 7 расположена в одной плоскости с ра бочей поверхностью стола 5, обжатие полуфабриката 3 по высоте происходит за счет вертикального перемещения верхнего валка 7. В связи с этим, если полуфабрикат 3 будет насажен на оправку 4 выпуклой торцовой поверхностью, обращенной к столу 5, тпри прокатке верхний валок 7 будет прижимать выпуклую поверхность к нижнему валку 7, а со стороны наружного валка 6 эта поверхность будет еще удалена от стола 5. В результате нейтральная плоскость 8, по обе стороны которой металл течет в противоположных направлениях, будет смещена вблизи валка 6 от середины полуфабриката 3 ближе к выпуклой торцовой поверхности. Формоизменение полуфабриката 3 в кольцо будет осуществляться, в основном, за счет оформления верхних угловых зон кольца, тогда как для получения кольца правильной геометрической формы больший объем металла полуфабриката 3 должен быть смещен при прокатке в зоны сопряжения выпуклой торцовой поверхности с боковой поверхностью

кольца, причем оформление металлом кольцевых угловых участков перехода обоих торцовых поверхностей кольца во внешнюю цилиндрическую поверхность должно за5 кончиться одновременно, в противном случае, т. е. со стороны выпуклой торцовой поверхности, близлежащей к перемычке 2, угловой участок не будет оформлен до конечных размеров.

0 Вышеприведенные условия будут соблюдены, если при насаживании на оправку 4 полуфабрикат 3 размещать выпуклой торцовой поверхностью, обращенной к верхнему приводному конусному валку 7.

5 Пример. Изделие - кольцо из титанового сплава ПТ-ЗВ размерами #1640 01448 х283 мм. Заготовку /27410 934 мм нагрели в печи до 1000°С, осадили на высоту 360 мм на гидропрессе усилием 40 МН, прошили

0 глухое отверстие диаметром 250 мм, удалили перемычку толщиной 30 мм на другой позиции стола пресса, имеющей сквозное отверстие, загрузили в печь с температурой 920°С, выдерживали в течение 40 минут,

5 затем извлекли из печи, перекантовали на 180° и насадили на оправку раскатного стана. Выпуклая торцовая поверхность была расположена сверху. Оправку сблизили с наружным валком, подвели с противопо0 ложной стороны два конусных валка и в автоматическом режиме, по стандартной программе, заложенной в персональную ЭВМ раскатного стана, прокатали кольцо требуемых размеров. Следующую заготовку

5 насадили на оправку выпуклой торцовой поверхностью, обращенной к нижнему конусному валку, в результете ни в автоматическом режиме, ни при ручном управлении, в том числе с двухкратным увели0 чением операционного времени прокатки кольцо требуемых размеров прокатать не уда- лосыметалл не оформлял угловые участки кольца в зонах, образованных продвижным столом и нижней частью наружного валка.

5 Изделие - кольцо из стали 40Х размерами 135 мм. Заготовку0180 573 мм нагрели до 1200°С, осадили на высоту 180 мм, прошили глухое отверстие диаметром 250 мм, удалили перемычку толщиной

0 20 мм, насадили на оправку стана так, что выпуклая торцовая поверхность была обращена к верхнему конусному валку, после чего в авторежиме прокатали кольцо требуемых размеров. Следующую заготовку наса5 дили на оправку, располагая внизу выпуклую торцовую поверхность. В результате при прокатке в авто- и ручном режиме получили бракованное кольцо (незаполнение угловых участков, как и для тиановых

колец).

Формула изобретения Способ изготовления колец, при котором осуществляют осадку нагретой заготовки, прошивку ее пуансоном с формированием перемычки, удаление перемычки пробивкой и прокатку заготовки между оправкой и наружным валком по ее толщине и высоте между конусными валками, по крайней мере один из которых не приводной в радиальном направлении, о т0

личающийся тем, что, с целью повышения качества получаемых изделий, при прошивке заготовки пуансоном со стороны перемычки получают выпуклую торцовую поверхность, при этом второй конусный валок выполнен приводным в радиальном направлении, а при прокатке заготовку размещают на оправке, выпуклой торцовой поверхностью обращенной к приводному конусному валку.

ЙЯ/

Ш2

| Способ изготовления кольцевых изделий | 1983 |

|

SU1209348A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-07—Публикация

1990-11-05—Подача