Изобретение относится преимущественно к литейному производству, в частности к способам изготовления литейных стержней из ферромагнитных дисперсных материалов, упрочняемых воздействием магнитного поля,

Известен способ изготовления литейного стержня, при котором на источник магнитного поля в виде цилиндрического постоянного магнита укрепляют съемный ферромагнитный кожух с продольными разрезами, заполняют кольцевое пространство между магнитом и кожухом сыпучим магни- томягким материалом и уплотняют его при одновременном воздействии постоянного магнитного поля, которое упрочняет сыпучий материал (а.с. СССР № 900962, В 22 D 15/00, 1962).

Основные недостатки способа:

повышенная трудоемкость изготовления стержня на операциях укрепления кожуха, заполнения кольцевого пространства сыпучим магнитомягким материалом вследствие примагничивания частиц материала к

магниту, особенно у его верхнего торца, уплотнение сыпучего материале (по этой же причине), обработка внешней поверхности стержня с целью удаления примагнитив- шихся частиц. Эти недостатки вызваны постоянным действием магнитного поля на всех операциях;

ограниченная область применения способа: только для стержней постоянного сечения.

Наиболэе близким по технической сущности и достигаемому результату является способ изготовления литейных магнитных стержней, включающий заполнение неразъемной оснастки сыпучим ферромагнитным формов очным материалом (ФФМ), его предварительное уплотнение вибрацией для улучшения заполнения оснастки, окончательное уплотнение и упрочнение ФФМ путем воздействия магнитным полем (МП), возбуждаемым источником, расположенным с внешней поверхности стержня. Источник МП выполнен заодно с оснасткой и охватывает ее полость с четырех сторон.

со

С

XI QS

( СП 00

Ьь

Рабочая поверхность стержня, выполненная из податливого ФФМ, расположена только с торца стержня и имеет пониженное качество (повышенную шероховатость и повышенную точность), т.к. формируется вруч- ную и не контактирует с оснасткой (а.с. СССР № 1369850, В 22 С 9/00).

Основные недостатки этого способа:

ограниченные возможности и область применения, т.к. он позволяет получать только стержни с одной торцовой поверхностью, выполненной из податливого ФФМ. Кроме того, этот стержень должен устанавливаться в форму вместе с неразъемной ос- насткой;

пониженное качество рабочей поверхности стержня из-за того, что она не формируется оснасткой;

повышенные энергозатраты на упроч- нение стержня из-за значительного рассеяния магнитного поля в окружающее пространство, т.к. источник магнитного поля расположен с внешней стороны стержня, также из-за того, что используется магнит- ное поле с очень высокой напряженностью 16-ЗОтыс.Э.

Цель изобретения - расширение технологических возможностей и области применения, повышение качества рабочей поверхности и снижение энергозатрат.

Поставленная цель достигается тем, что в известном способе изготовления литейных магнитных стержней, включающем заполнение оснастки сыпучим ферромаг- нитным формовочным материалом, его уплотнение и упрочнение магнитным полем, в оснастку перед заполнением сыпучим формовочным материалом помещают источник магнитного поля, во время заполнения фор- мируют с помощью оснастки рабочий слой и рабочую поверхность стержня, упрочнение рабочего слоя формовочного материала производят путем воздействия магнитным полем с его внутренней поверхности, после чего удаляют стержень из оснастки, причем оснастка выполнена из неферромагнитного материала.

Просмотр известных технических решений не выявил наличие предлагаемых суще- ственных отличительных признаков, что свидетельствует о соответствии заявляемого решения критериям изобретения новизна и существенные отличия.

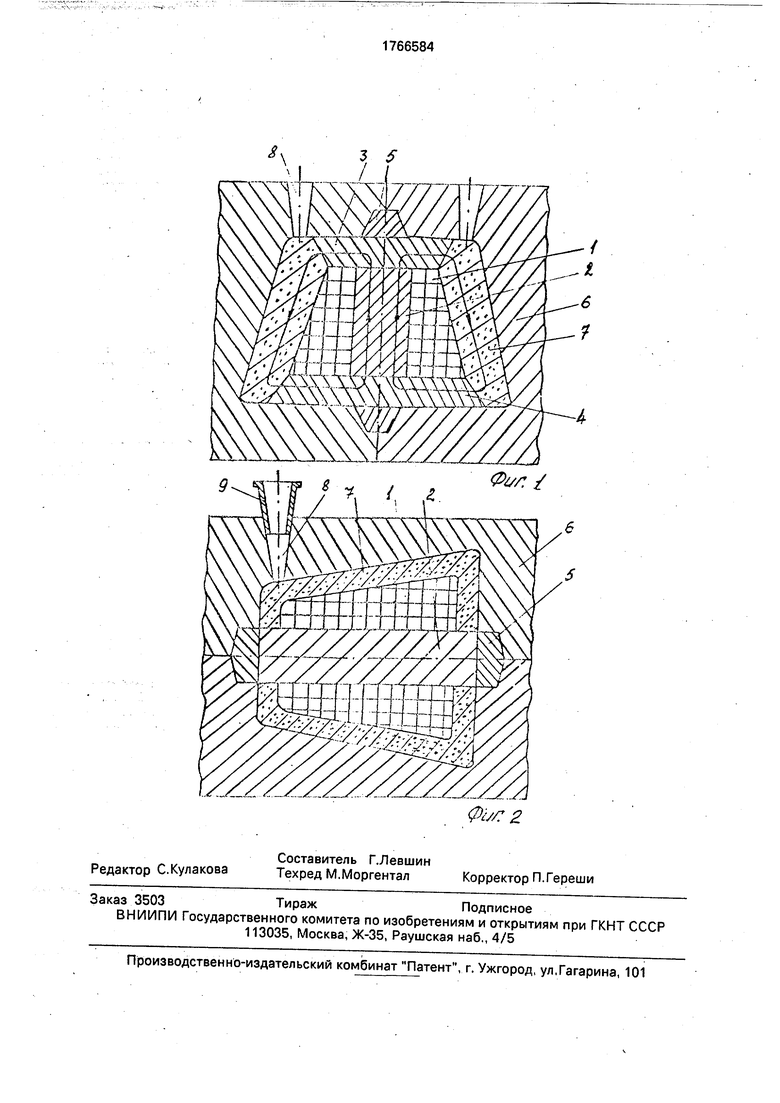

На фиг.1 изображен магнитный стер- жень в технологической емкости с вертикальным разъемом перед операцией удаления, разрез; на фиг.2 -то же, в емкости с горизонтальным разъемом перед операцией удаления, разрез

Предложенный способ осуществляется следующим образом.

П р и м е р 1. Источник магнитного поля в виде электрической катушки 1, витки которой охватывают магнитомягкий сердечник 2, соединенный с верхним 3 и нижним 4 полюсными наконечниками и имеющий знаковые части 5, помещают в неферромагнитную емкость 6, которая имеет вертикальный разъем и соответствующие посадочные места для знаковых частей 5. Катушка 1, сердечник 2 и полюсные наконечники 3 и 4 образуют намагничивающее устройство (НУ), которое удерживается в емкости 6 с помощью знаковых частей 5. Затем через отверстия и зазор между НУ и внутренней поверхностью емкости подают пескодувным методом формовочный сыпучий материал 7 с размерами частиц от 0,1 до 1,0 мм, содержащий 75-100% магнитомягких частиц, например дробь стальную литую марок ДСЛ03, 05 (ГОСТ. 11964-81). При пескодувном заполнении одновременно происходит уплотнение формовочного материала и формование с помощью оснастки рабочего слоя и рабочей поверхности стержня.

После этого на катушку 1 подают безопасное постоянное электрическое напряжение до 110 В. Появляющееся магнитное поле практически мгновенно намагничивает сердечник 2, полюсные наконечники 3 и 4 и формовочный материал 7, содержащий 75-100% магнитомягких частиц При воздействии магнитного поля магнитомягкие частицы, намагничиваясь, сцепляются между собой, образуя прочную систему, способную противостоять динамическому воздействию расплава. Неферромагнитные частицы, если они присутствуют, зажимаются взаимодействующими магнитомягкими. При добавке более 25% неферромагнитных частиц трудно достичь необходимой прочности слоя материала 7 из-за существенного уменьшения его магнитной проницаемости и резкого возрастания расхода энергии на упрочнение. Неферромагнитные частицы в виде кварца, графита, перлита и т п могут быть добавлены, например, для уменьшения (увеличения) теплопроводности материала 7 или для уменьшения пригарообразования.

Затем разбирают технологическую емкость и удаляют стержень, При необходимости на его поверхность наносят с помощью пульверизатора быстросохнущее противопригарное покрытие и затем устанавливают в форму. Поскольку источник магнитного поля находится внутри стержня, а создаваемое им магнитное поле воздействует на рабочий слой формовочного материала с его внутренней поверхности, то снижается магнитный поток рассеяния и, следовательно, расход энергии на упрочнение рабочего слоя стержня, Кроме того, формирование рабочей поверхности стержня с помощью оснастки существенно повышает качество этой поверхности.

П р и м е р 2. Источник магнитного поля в виде электрической катушки 1, витки которой охватывают ферромагнитный сердечник 2 со знаковыми частями Закладывают в нижнюю половину технологической емкости 6. При Этом знаковые части 5 входят в соответствующие углубления в емкости 6. Затем на нижнюю половину устанавливают верхнюю половину емкости бив отверстия 8, выполненные в верхней половине, вставляют воронки 9. С помощью этих воронок через отверстия 8 подают путем гравитационной засыпки ферромагнитный сыпучий формовочный материал, например дробь стальную литую марки ДСЛ 08, и начинают уплотнять известным способом (вибрацией в течение 10...20 с или встряхиванием 15,..25 циклов). При этом одновременно происходит формирование с помощью ос- настки рабочего слоя и рабочей поверхности стержня. Это повышает качество рабочей поверхности стержня. После уплотнения убирают воронки S, а из отверстий 8 удаляют излишний формовочный материал либо путем ручного уплотнения специальным штырем, либо инжекционным способом. В любом случае уровень материала 7 не должен превышать нижний уровень отверстия. В противном случае потребуется более длительная операция удаления соответствующего выступа на поверхности стержня после его удаления из емкости.

После уплотнения на катушку 1 подают с помощью гибких проводов (не показаны) безопасное постоянное электрическое напряжение до 110 В. Появляющееся магнитное поле практически мгновенно намагничивает сердечник 2 и формовочный материал 7 и последний приобретает проч- ность. Поскольку источник поля находится внутри стержня, а создаваемое им магнитное поле воздействует на рабочий слой формовочного материала с его внутренней поверхности, то снижается магнитный поток рассеяния и, следовательно, расход энергии на упрочнение рабочего слоя стержня. Затем снимают верхнюю половину емкости 6, извлекают из нижней половины за знаковые части 5 стержень. При необходимости на его поверхность наносят с помощью пульверизатора быстросохнущее покрытие, после чего устанавливают в форму.

По сравнению с прототипом предложенное решение имеет следующие преимущества:

повышенное качество рабочей поверхности стержня, т.к. она формируется оснасткой, а не вручную;

пониженные энергозатраты на упрочнение стержня, т.к. магнитное поле воздействует со стороны внутренней поверхности рабочего слоя, что уменьшает магнитный поток рассеяния;

расширенные технологические возможности, т.к. позволяет получать стержни не только с одной плоской поверхностью, но и сложной конфигурации. Это приводит к расширению области применения магнитных стержней.

Формула изобретения

Способ изготовления литейных мзгни.- ных стержней, включающий заполнение оснастки сыпучим ферромагнитным формовочным материалом, его уплотнение и упрочнение магнитным полем, о Т71 и ч а ю щ и и с я тем, что, с целью расширения технологических возможностей w области применения, повышения качества рабочей поверхности и снижения энергозатрат, в оснастку перед заполнением сыпучим формовочным материалом помещают источник магнитного поля, во время заполнения формируют с помощью оснастки рабочий слой и рабочую поверхность стержня, упрочнение рабочего слоя формовочного материала производят путем воздействия магнитным полем с его внутренней поверхности, после чего удаляют стержень из оснастки, причем оснастка выполнена из неферромагнитного материала.

Сущность изобретения: в емкость из неферромагнитного материала помещают источник магнитного поля, затем в нее подают формовочной материал, содержащий магни- томягкие частицы, после чего осуществляют уплотнение и упсомнение формовочного материала, причем упрочнение производят воздействием сгнитного ГЮЛР создаваемого источником мггниткого поля. 2 ил.

| Способ изготовления неразъемных литейных форм | 1985 |

|

SU1369850A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-07—Публикация

1990-10-15—Подача