В качестве прототипа выбрано устройство для ввода и сброса информации о наличиигрузовыхединицвавтоматизированной транспортно-накопи- тельной системе 1.

Указанная система содержит стеллажи, платформу из опорных балок для установки тары с грузами, кран-оператор с грузозахватным органом, кнопки сигнализации и датчики наличия тары на рабочих местах.

В данной системе на рабочих местах установлены кнопочные посты S309-S479 и конечньГё ъ;ыключатели J 109-S279. Для подали сйгн ал а диспетчеру рабочий нажи- кнопку/ЭтоТ бйТнал поступает в шкаф управления, где включается одно из реле К109-К279, встает на самоблокировку и подает напряжение на соответствующую лампочку Н309-Н479 на мнемощите диспетчера. Диспетчер дает команду крану- оператору, который забираеттару (грузовые единицы) грузозахватным органом и перемещает ее на рабочие места складирования. Сигнал у диспетчера снимается при воздействии тары на конечные выключатели S109- S279.

Недостатками известного устройства являются

относительно низкие надежность и экономичность вследствие многоступенчато- сти прохождения сигнала рабочего при исполнении (кнопка-реле-мнемощит-диспетчер-кран-конечный выключатель), отсутствия у рабочего постоянной информации по поданном сигнале, надеж- ность хранения сигнала, так как при случайном снятии напряжения с реле он отключается и сигнал, поданный рабочим, пропадает.

Целью изобретения является повыше- ние удобства эксплуатации.

Указанная цель достигается тем, что каждый из пультов формирования команд содержит шток, закрепленный в опорах на позициях перегрузки с возможностью про- дольного перемещения в направлении подачи и выдачи груза, шунт, закрепленный на одном конце штока с возможностью контакта с соответствующим датчиком, и упорную штангу, закрепленную перпендикулярно вверх на штоке, при .этом упорная штанга первого из пультов выполнена выше уровня дна грузовой единицы, а упорная штанга второго пульта - ниже уровня дна.

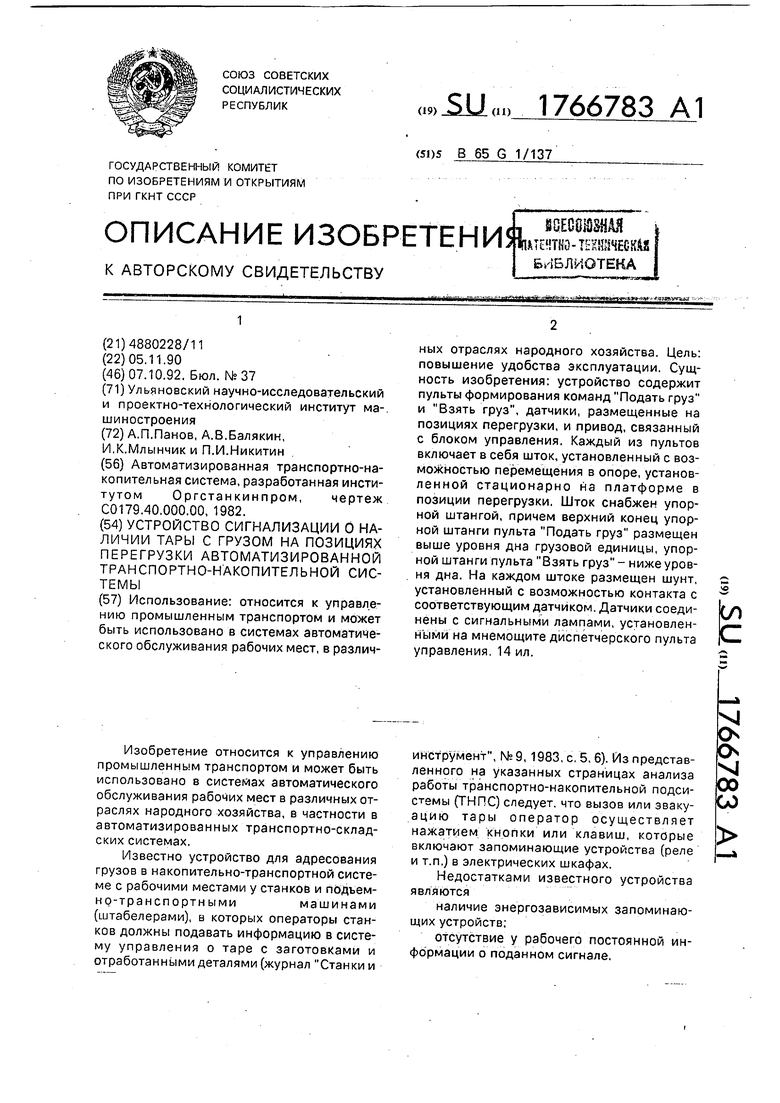

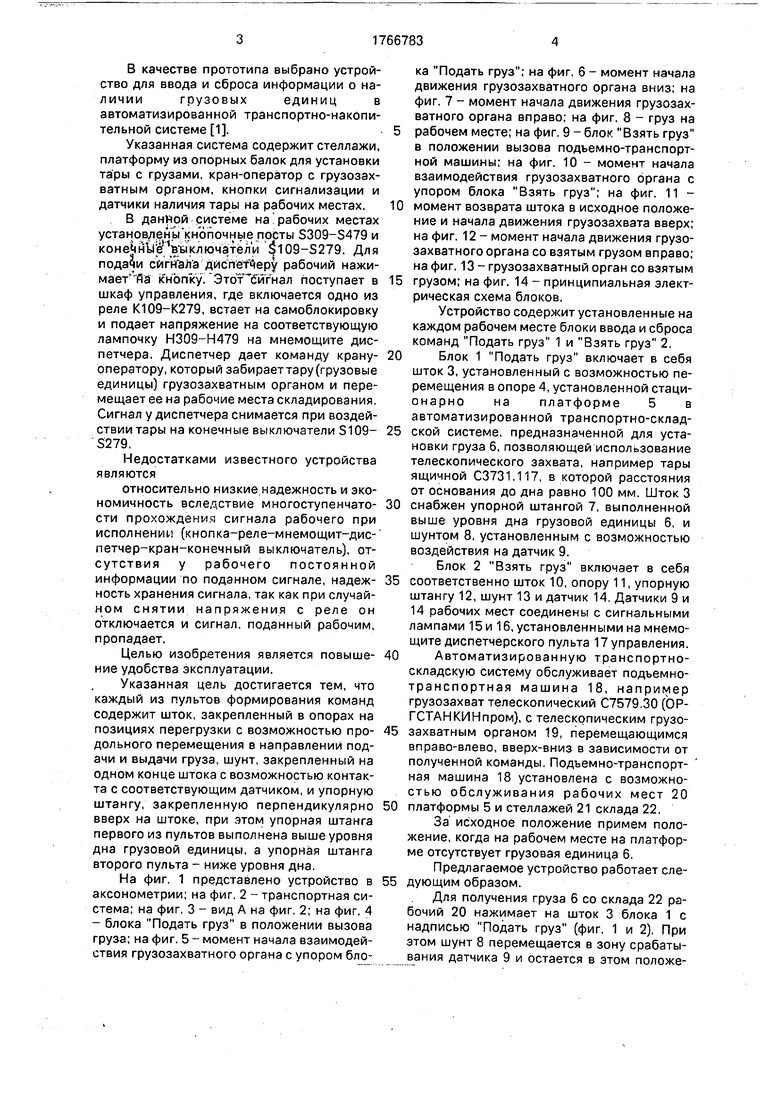

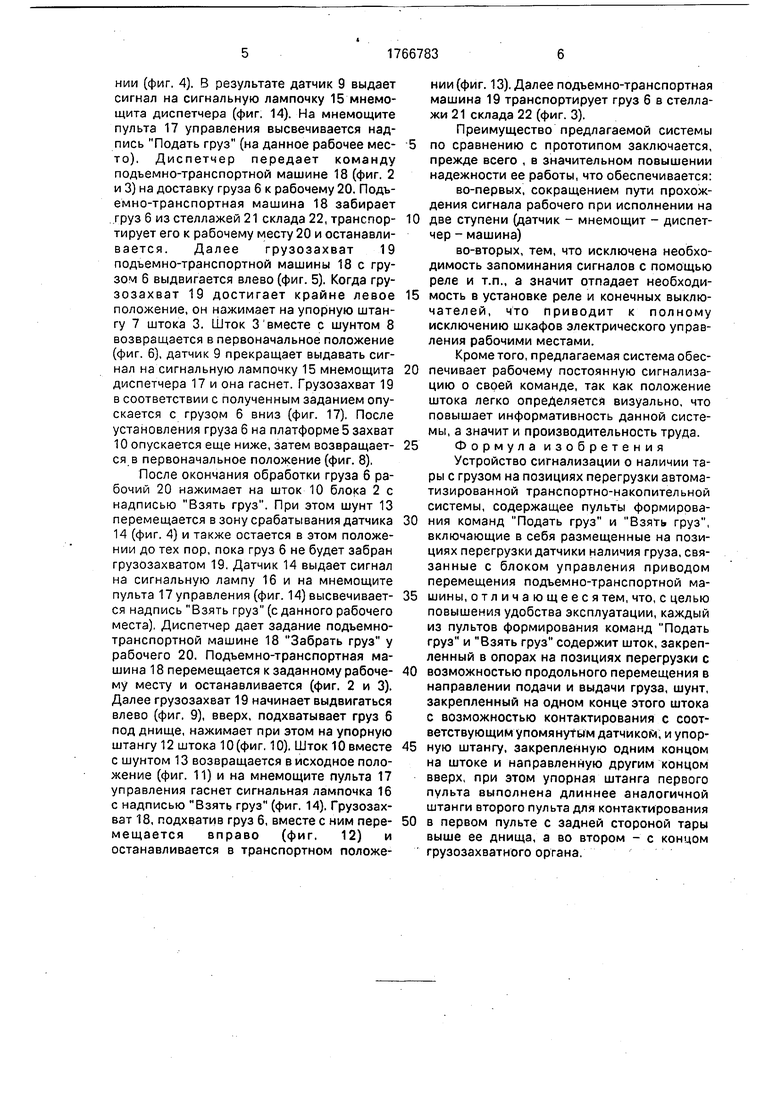

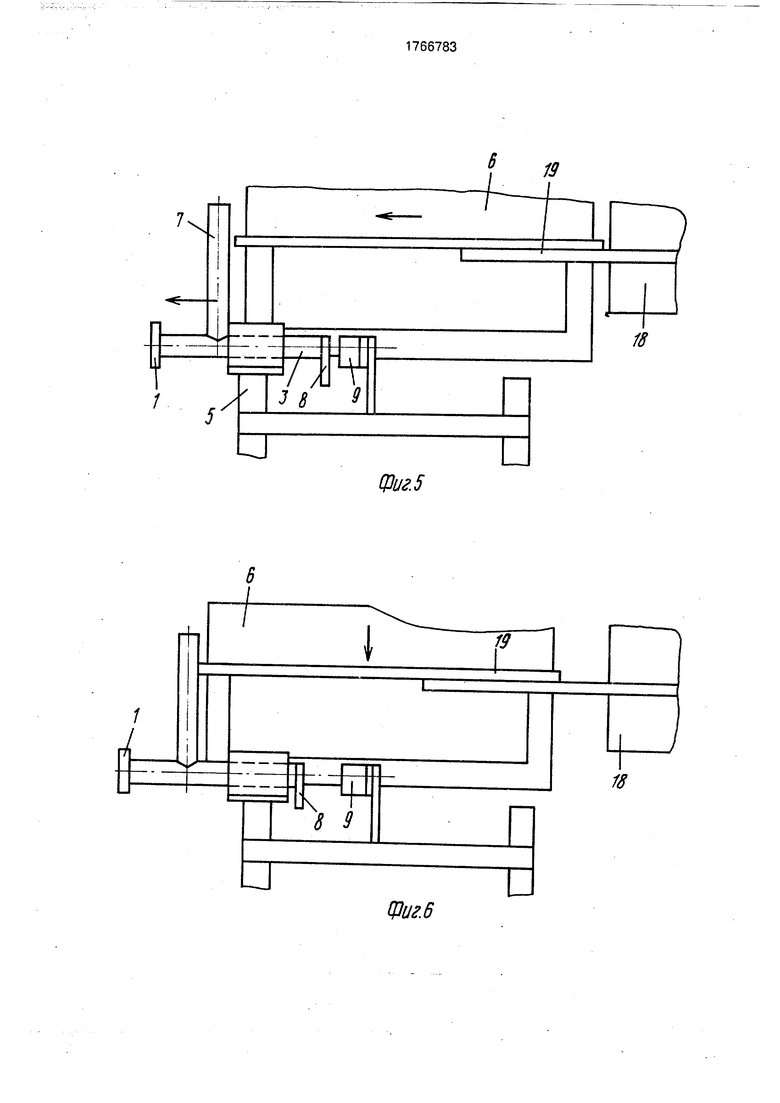

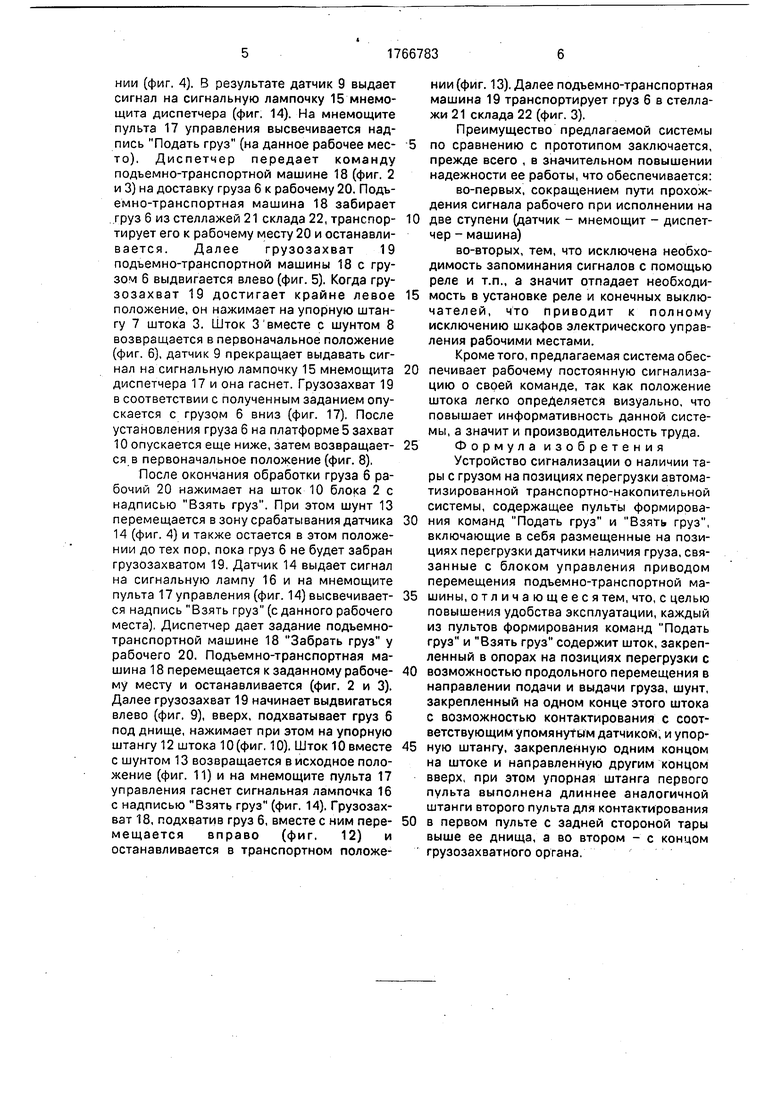

На фиг. 1 представлено устройство в аксонометрии; на фиг. 2 - транспортная система; на фиг, 3 - вид А на фиг. 2; на фиг. 4 - блока Подать груз в положении вызова груза; на фиг. 5 - момент начала взаимодействия грузозахватного органа с упором блока Подать на фиг, 6 - момент начала движения грузозахватного органа вниз; на фиг. 7 - момент начала движения грузозахватного органа вправо; на фиг. 8 - груз на рабочем месте; на фиг. 9 - блок Взять груз в положении вызова подъемно-транспортной машины; на фиг. 10 - момент начала взаимодействия грузозахватного органа с упором блока Взять на фиг. 11 - момент возврата штока в исходное положение и начала движения грузозахвата вверх; на фиг. 12 - момент начала движения грузозахватного органа со взятым грузом вправо; на фиг. 13 - грузозахватный орган со взятым грузом; на фиг. 14 - принципиальная электрическая схема блоков.

Устройство содержит установленные на каждом рабочем месте блоки ввода и сброса команд Подать груз 1 и Взять груз 2.

Блок 1 Подать груз включает в себя шток 3, установленный с возможностью перемещения в опоре 4, установленной стаци- онарно на платформе 5 в автоматизированной транспортно-склад- ской системе, предназначенной для установки груза 6, позволяющей использование телескопического захвата, например тары ящичной С3731.117, в которой расстояния от основания до дна равно 100 мм. Шток 3 снабжен упорной штангой 7, выполненной выше уровня дна грузовой единицы 6, и шунтом 8, установленным с возможностью воздействия на датчик 9.

Блок 2 Взять груз включает в себя соответственно шток 10, опору 11, упорную штангу 12, шунт 13 и датчик 14, Датчики 9 и 14 рабочих мест соединены с сигнальными лампами 15 и 16, установленными на мнемощите диспетчерского пульта 17 управления.

Автоматизированную транспортно- складскую систему обслуживает подъемно- транспортная машина 18, например грузозахват телескопический С7579.30 (ОР- ГСТАНКИНпром), с телескопическим грузозахватным органом 19, перемещающимся вправо-влево, вверх-вниз в зависимости от полученной команды. Подъемно-транспортная машина 18 установлена с возможностью обслуживания рабочих мест 20 платформы 5 и стеллажей 21 склада 22.

За исходное положение примем положение, когда на рабочем месте на платформе отсутствует грузовая единица 6.

Предлагаемое устройство работает следующим образом.

Для получения груза 6 со склада 22 рабочий 20 нажимает на шток 3 блока 1 с надписью Подать груз (фиг. 1 и 2). При этом шунт 8 перемещается в зону срабатывания датчика 9 и остается в этом положении (фиг. 4). В результате датчик 9 выдает сигнал на сигнальную лампочку 15 мнемо- щита диспетчера (фиг, 14). На мнемощите пульта 17 управления высвечивается надпись Подать груз (на данное рабочее место). Диспетчер передает команду подъемно-транспортной машине 18 (фиг. 2 и 3) на доставку груза 6 к рабочему 20. Подъемно-транспортная машина 18 забирает груз 6 из стеллажей 21 склада 22, транспортирует его к рабочему месту 20 и останавли- вается. Далее грузозахват 19 подъемно-транспортной машины 18 с грузом 6 выдвигается влево (фиг. 5). Когда гру- зозахват 19 достигает крайне левое положение, он нажимает на упорную штангу 7 штока 3. Шток 3 вместе с шунтом 8 возвращается в первоначальное положение (фиг. 6), датчик 9 прекращает выдавать сигнал на сигнальную лампочку 15 мнемощита диспетчера 17 и она гаснет. Грузозахват 19 в соответствии с полученным заданием опускается с грузом 6 вниз (фиг. 17). После установления груза 6 на платформе 5 захват 10 опускается еще ниже, затем возвращается в первоначальное положение (фиг. 8).

После окончания обработки груза 6 рабочий 20 нажимает на шток 10 блока 2 с надписью Взять груз. При этом шунт 13 перемещается в зону срабатывания датчика 14 (фиг. 4) и также остается в этом положении до тех пор, пока груз 6 не будет забран грузозахватом 19. Датчик 14 выдает сигнал на сигнальную лампу 16 и на мнемощите пульта 17 управления (фиг. 14) высвечивается надпись Взять груз (с данного рабочего места), Диспетчер дает задание подъемно- транспортной машине 18 Забрать груз у рабочего 20. Подъемно-транспортная машина 18 перемещается к заданному рабочему месту и останавливается (фиг. 2 и 3). Далее грузозахват 19 начинает выдвигаться влево (фиг. 9), вверх, подхватывает груз 6 под днище, нажимает при этом на упорную штангу 12 штока 10 (фиг. 10). Шток 10 вместе с шунтом 13 возвращается в исходное положение (фиг. 11) и на мнемощите пульта 17 управления гаснет сигнальная лампочка 16 с надписью Взять груз (фиг. 14). Грузозахват 18, подхватив груз 6, вместе с ним перемещается вправо (фиг. 12) и останавливается в транспортном положении (фиг. 13). Далее подъемно-транспортная машина 19 транспортирует груз 6 в стеллажи 21 склада 22 (фиг. 3).

Преимущество предлагаемой системы

по сравнению с прототипом заключается, прежде всего , в значительном повышении надежности ее работы, что обеспечивается: во-первых, сокращением пути прохождения сигнала рабочего при исполнении на

две ступени (датчик - мнемощит - диспетчер - машина)

во-вторых, тем, что исключена необходимость запоминания сигналов с помощью реле и т.п., а значит отпадает необходимость в установке реле и конечных выключателей, что приводит к полному исключению шкафов электрического управления рабочими местами.

Кроме того, предлагаемая система обеспечивает рабочему постоянную сигнализацию о своей команде, так как положение штока легко определяется визуально, что повышает информативность данной системы, а значит и производительность труда.

Формула изобретения

Устройство сигнализации о наличии тары с грузом на позициях перегрузки автоматизированной транспортно-накопительной системы, содержащее пульты формирования команд Подать груз и Взять груз, включающие в себя размещенные на позициях перегрузки датчики наличия груза, свя- занные с блоком управления приводом перемещения подъемно-транспортной машины, отличающеес ятем, что, с целью повышения удобства эксплуатации, каждый из пультов формирования команд Подать груз и Взять груз содержит шток, закрепленный в опорах на позициях перегрузки с

возможностью продольного перемещения в направлении подачи и выдачи груза, шунт, закрепленный на одном конце этого штока с возможностью контактирования с соответствующим упомянутым датчиком, и упорную штангу, закрепленную одним концом на штоке и направленную другим концом вверх, при этом упорная штанга первого пульта выполнена длиннее аналогичной штанги второго пульта для контактирования

в первом пульте с задней стороной тары выше ее днища, а во втором - с концом грузозахватного органа.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1990 |

|

SU1766611A1 |

| Транспортно-накопительная система | 1986 |

|

SU1331746A1 |

| Грузоподъемная площадка автоматизированного крана-штабелера для тары | 1987 |

|

SU1588651A1 |

| Грузозахват для стеллажного крана-штабелера | 1980 |

|

SU874600A1 |

| Склад для хранения штучных грузов | 1990 |

|

SU1779656A1 |

| Грузоподъемная площадка крана-штабелера | 1979 |

|

SU918219A1 |

| ПОДВЕСНОЕ ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО | 1992 |

|

RU2076841C1 |

| Устройство контроля занятости ячейки | 1976 |

|

SU753747A1 |

| Устройство для загрузки и разгрузки стеллажа | 1987 |

|

SU1629227A1 |

| Поточная линия для производства изделий верхнего трикотажа | 1978 |

|

SU958539A1 |

WV

/

2

/

//

IrVilJ

V

/

№/

I

A

18

19

Фиг2

ft

з sg

зШ

Вид AW

19

D

€

Фиг.3

з sg

фиг. 4

38 9

фиг. 5

(Риг. 6

m

Ш

Т

i

19

18

Фиг. 7

19 %

Фиг.8

12ю

/

ft ffl

7

ери г. 9

(pueJO

19 I

/8

Я

12

ft

л.

2 10

Л

v

Ё

13 б

±

18

Vuг. 11

16

Фиг. 12

4

Фиг. Й

Редактор И.Савина

Составитель Ф.Котельникова

Техред М.МоргенталКорректор О.Густи

#ЧЙ

№z/J

Авторы

Даты

1992-10-07—Публикация

1990-11-05—Подача