Изобретение oi носится к промышленному транспорту, в частности к оборудованию механизированных складов, и может быть использовано в гибких производственных системах.

Цель изобретения - повышение надежности за счет обеспечения точной установки тары на грузозахватном механизме.

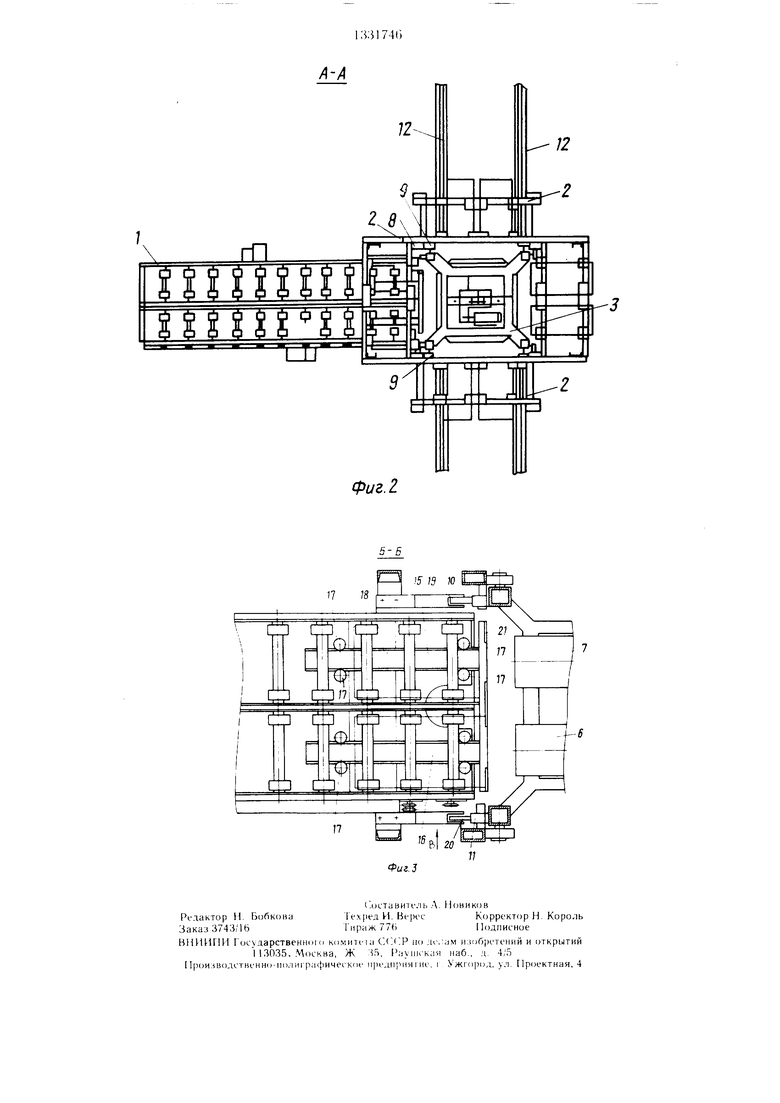

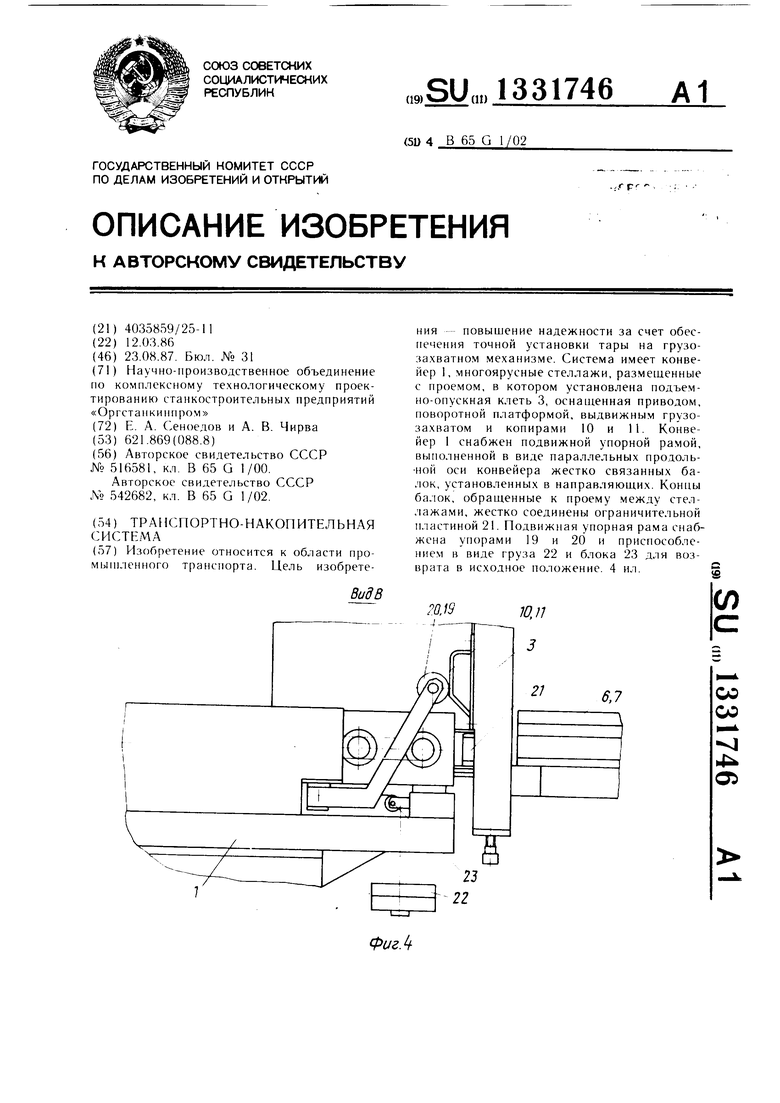

На фиг. 1 изображена транспортно-нако- пительная система, обн;ий вид; на фиг. 2 - разрез А--А на фиг. 1; на фиг. 3 - разрез Б В на фиг. 1; на фиг. 4 - вид В на фиг. 3.

Трапсиортно-накопительная система состоит из реверсивного конвейера 1, четырех многоярусных стеллажей 2 с ячейками, размещенных вокруг проема, в котором установлена нодьемно-онускная клеть 3, осна- П1енная приводом 4, поворотной п;1атфор- мой 5 и двумя реверсивными грузозахва- тами 6 и 7.

Несущие стойки 8 стеллажей 2 являются направляюп1,ими для прохождения роликов 9 подьемно-оиускпой клети 3, оснащенной сменными копирами 10 и 11. На напольных рельсовых направляющих 12 установлена нриводная тележка 13, снабженная грузозахватным механизмом 14. Конвейер 1 оснащен подвижной у юрь1ой рамой, вынол-, ненной в виде двух балок 15 и 16, установленных в паправляюпхих 17. Ба.тки 15 и 16 жестко связаны планкой 18 с упорами 19 и 20. Концы балок 16 и 15,обращенные к проему между стеллажами 2, жестко соединены с ограничительной п.части- ной 21. Подвижная упорная рама снабжена приспособлением возврата в исходное положение. выно,1пенным в виде груза 22, связанного канатом через блок 23 с планкой 18.

Траиспортн о-накопительна я система работает в режиме пакопления и режиме выдачи-приема тарЬ)1.

В режиме накоп.ления приводная тележка 13 выведена из зоны проема между стеллажами 2.

Исходное положение подъемно-опускной клети .4, например, на четвертом ярусе стеллажей 2. Заг отовки (не юказаны) в таре 24 с реверсивного Koniuniepa 1 тра}1спортиру- ются в мпогоярусные стел.чажи 2. При этом тара 24 устанавливается на ;1евую часть реверсивного конвейера 1 и пере.мещается вправо до упора в ограничительную п.тасти- ну 21 упорной рамы.

Подьемно-опускная клеть 3 по сигналу из системы управления (не показана) опускается до уровня первого яруса стеллажей 2. воздействуя сменными копирами И) и 1 1 }ia упоры 19 и 20 упорной рамы, перемеа1,ая ее влево. Упорпая рама отодвигает тару 24, которая вращает ролики реверсивного конвейера 1 в обратном направлении. При этом тара 24 силой трения, оз11икак)щей в )оликах реверсивного конвейера 1, всегда прижата к ограничительной пластине 21 упорной рамы.

Затем но сигналу из системы управления включается привод (не показан) выдвижного грузозахвата 7, перемещая рабочий орган (не показан) грузозахвата 6 или 7 под тару 24. После этого клеть 3 поднимает тару 24 на выдвинутом рабочем органе грузозахвата 6 или 7 до гарантированного

отрыва тары 24 с роликов реверсивного конвейера 1, например, на высоту 20 - 25 мм. Затем рабочий орган грузозахвата 6 или 7 вместе с тарой 24 возвращается в исходное среднее положение, а клеть 3, в соответствии с заданной программой, доставляет тару 24 в заданную ячейку жей 2. При этом, как только сменные копиры 10 и 11 сойдут с упоров 19 и 20, упорная рама возвращается в исходное положение под действием груза 22.

В режиме выдачи-приема тары транс0 портно-накопительная система работает в составе гибких производственных систем (ГПС).

В соответствии с заданной программой клеть 3 перемеп1ается к нужной ячейке стел5 лажей 2, грузозахваты 6 или 7 забирают тару 24 и доставляют ее на реверсивный конвейер 1. При этом в момент установки тары 24 упорная рама отодвинута сменными копирами 10 и 11 от исходного положения. Затем клеть 3 по си1 налу от

0 системы управления поднимается вверх за следуюн1ей тарой, а упорная рама реверсивного конвейера 1 с тарой 24 переме- н;ается в исходное крайнее правое положение, и разрентется вход приводной тележке 13 в зону проема между стеллажа5 ми 2. При этом грузозахватный механизм 14 приводной тележки 13 берет тару 24. а п)иводпая тележка 13 транспортирует ее на технологический пост ГПС. Обратным ходом приводная тележка 13 доставляет тару 24 с готовой продукцией (не

0

показана) в зону проема между стеллажами 2, а грузозахватный механизм 14 приводной тележки 13 устанавливает тару 24 на реверсивный конвейер 1 для выдачи из транспортно-накопительной системы.

5 В процессе изготовления и монтажа транс- портно-накопительной системы возникает разница ходов грузозахватных органов клети и приводной тележки, которая влечет за собой неправильную (неточную) установку тары 24 на грузозахватном органе 14 приводной те0 1ежки 13, если ход грузозахватного органа 14 приводной тележки 13 меньп1е, чем ход грузозахватов клети 3, а также неточную установку тары 24 на грузозахва- те 6 или 7 клети 3, ес. 1и ход грузозахвата 6 или 7 к.чети 3 меньше, чем ход

5 грузозахватного органа 14 приводной тележки 13.

Это делает возможным сползание тары 24 в момент ее перегрузки с грузозахватного органа с меньшим ходом, что может повлечь за собой поломку грузозахватных механизмов нриводной тележки или клети нри перегрузке тары 24 или сбой работы транспортно-накопительной системы в целом.

Поэтому размеры сменных копиров 10 и 11 выбирают в зависимости от разницы ходов грузозахватного механизма 14 приводной тележки 13 и грузозахвата 6 или 7 клети 3, компенсируя ее, а систему настраивают таким образом, чтобы ход грузозахвата клети был всегда больше, чем ход грузозахватного органа тележки.

Формула изобретения

Транснортно-накоиительная система, содержащая перегрузочный конвейер и много

5

ярусные стеллажи, размеп1енные с нроемом, в котором с возможностью вертикального перемещения установлена подъемно-онуск- ная клеть, с новоротной платформой и выдвижным грузозахватом, отличающаяся тем, что, с целью повышения надежности за счет обеснечения точной установки тары на грузозахватном механизме, нодт.емно-оиускная клеть снабжена копирами, а конвейер - подвижной упорной рамой, установленной с возможностью возвратно-поступательного перемещения вдоль продольной оси конвейера и возврата в исходное положение, включающей размещенные параллельно оси конвейера жестко связанные между собой балки и упоры для взаимодействия с копирами подъемно-опускной клети, причем концы балок, оращенные к проему, жестко соединены ограничительной пластиной для взаимодействия с грузом.

9 6,7

гП

gggggg gg

Eff

/2

12

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Кран-штабелер | 1985 |

|

SU1323472A1 |

| Склад для хранения затаренных грузов (его варианты) | 1984 |

|

SU1217729A1 |

| Склад для хранения штучных грузов | 1990 |

|

SU1779656A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СТЕЛЛАЖЕЙ | 1973 |

|

SU406788A1 |

| Устройство сигнализации о наличии тары с грузом на позициях перегрузки автоматизированной транспортно-накопительной системы | 1990 |

|

SU1766783A1 |

| Транспортно-накопительная система | 1989 |

|

SU1747352A1 |

| Автоматизированный склад для хранения штучных грузов | 1983 |

|

SU1152890A1 |

| Устройство для загрузки и разгрузки стеллажей | 1986 |

|

SU1399226A1 |

| Способ получения отливок | 1990 |

|

SU1766611A1 |

| СКЛАД-АВТОЛ\АТ | 1973 |

|

SU367024A1 |

Изобретение относится к области про- мып1ленного транспорта. Цель изобретения повышение надежности за счет обеспечения точной установки тары на грузозахватном механизме. Система имеет конвейер 1, многоярусные стеллажи, размешенные с проемом, в котором установлена подъемно-опускная клеть 3, оснащенная приводом, поворотной платформой, выдвижным грузо- захватом и копирами 10 и 11. Конвейер 1 снабжен подвижной упорной рамой, выполненной в виде параллельных продоль- ной оси конвейера жестко связанных балок, установленных в направляющих. Концы балок, обращенные к проему между стел- .чажами, жестко соединены ограничительной пластиной 21. Подвижная упорная рама снабжена упорами 19 и 20 и приспособлением в виде груза 22 и блока 23 для возврата в исходное положение. 4 ил. & BtjdB (Л 6,7 со оо С5 Фиг.

(.оставии .чь Л. Иоников

Редактор И. БобконуТехред И. ВересКорректор Н. Король

Заказ 3743/16Тираж 77t)Подписное

ВИИИПИ Государственно (i Kovuneia СС.ГР n(j Д1.:ам и:)()б1)етеннй и открытий

П3035. Москва, Ж ЧГ), Раушская наб., д, 4;3 1рои;4водстненио-и(. |игра(()ическ(1е 11ред|1|М1Н1 не. i Ужгород, ул. 1роектная, 4

| Склад для штучных грузов | 1972 |

|

SU516581A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Автоматизированный высотный склад | 1974 |

|

SU542682A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-08-23—Публикация

1986-03-12—Подача