(54) ГРУЗОПОДЪЕМНАЯ ПЛОШАДКА К РАНА-ШТАБЕ Л ЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузоподъемная площадка крана-штабелера | 1986 |

|

SU1384503A2 |

| Грузоподъемная площадка крана-штабелера | 1985 |

|

SU1283199A1 |

| Грузоподъемная площадка крана-штабелера | 1978 |

|

SU787314A1 |

| Грузоподъемная площадка крана- шТАбЕлЕРА | 1978 |

|

SU796128A1 |

| Грузоподъемная площадка крана-штабелера | 1987 |

|

SU1530535A1 |

| Грузоподъемная площадка крана-штабелера | 1981 |

|

SU1014788A1 |

| Грузоподъемная площадка крана-штабелера | 1978 |

|

SU887389A1 |

| Стеллажный кран-штабелер | 1981 |

|

SU984944A1 |

| Грузоподъемная площадка крана-штабелера | 1980 |

|

SU981126A1 |

| Грузозахватное устройство стеллажного крана-штабелера | 1990 |

|

SU1773813A1 |

i

Изобретение относится к оборудованию складов, в частности, к грузоподъемным площадкам кранов-штабелеров.

Известна грузоподъемна площадка крана-штабепера, содержащая налравлшощие для груза и каретку с грузозахватами fl .

Эта грузоподъемная площадка требует широких межстеллажных проходов, за счет чего уменьшается площадь под зону хранения.

Известна грузоподъемная площадка 1фана-штабелера, содержащая распопоженм ные вдоль направления перемещения гру-. за горизонтальные направляющие, в кото- рых установлено грузозахватное устрой- ство с рычагами, и приводной механизм поступательного перемещения рычагов и их поворота в горизонтальной плосксс -

т« fej

Однако ширина известной площадки должна быть больше ширины поддона, что не позволяет обеспечить экономию Ш1О шади схлада.,

Целью изобретения является экономия площади склада за счет уменьшения ra6afритов площадки.

Это достигается тем, что площадка снабжена зубчатыми рейками, расположенными параллельно направлякшшм, а оси поворота рычагов кинематически связаны с зубчатьпли рейками.

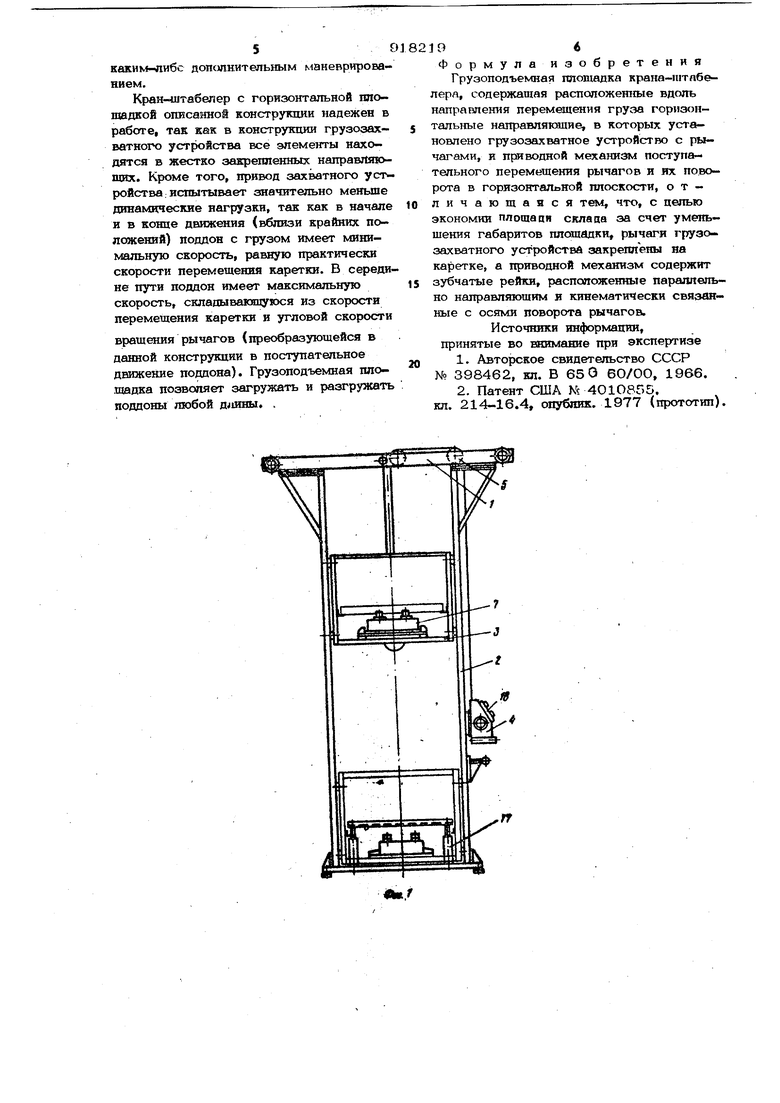

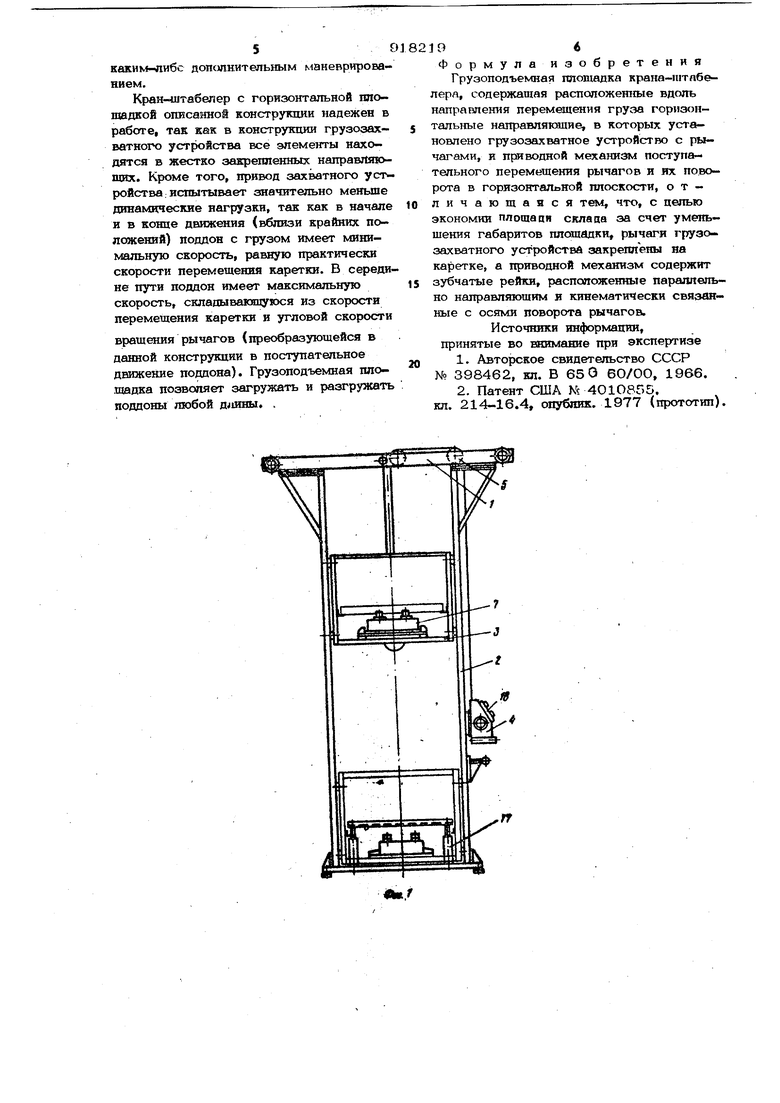

На фиг. 1 дан общий вид jfpaHa-urraбелера с грузоподъемной площадкой;

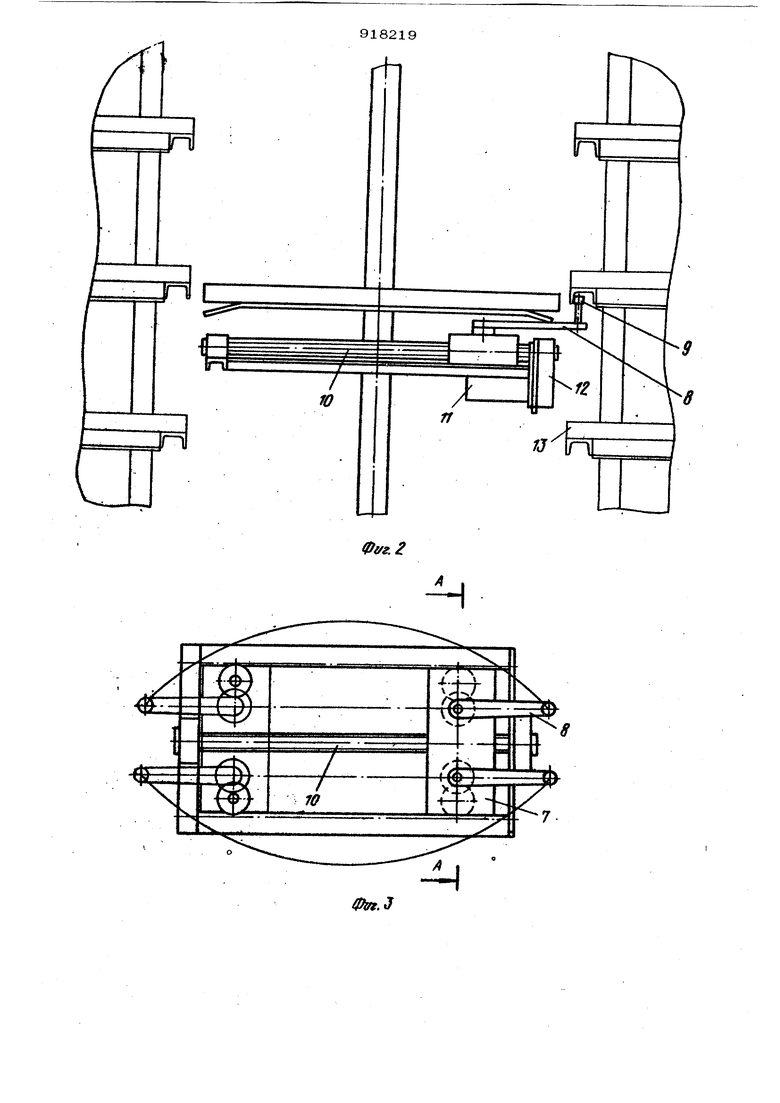

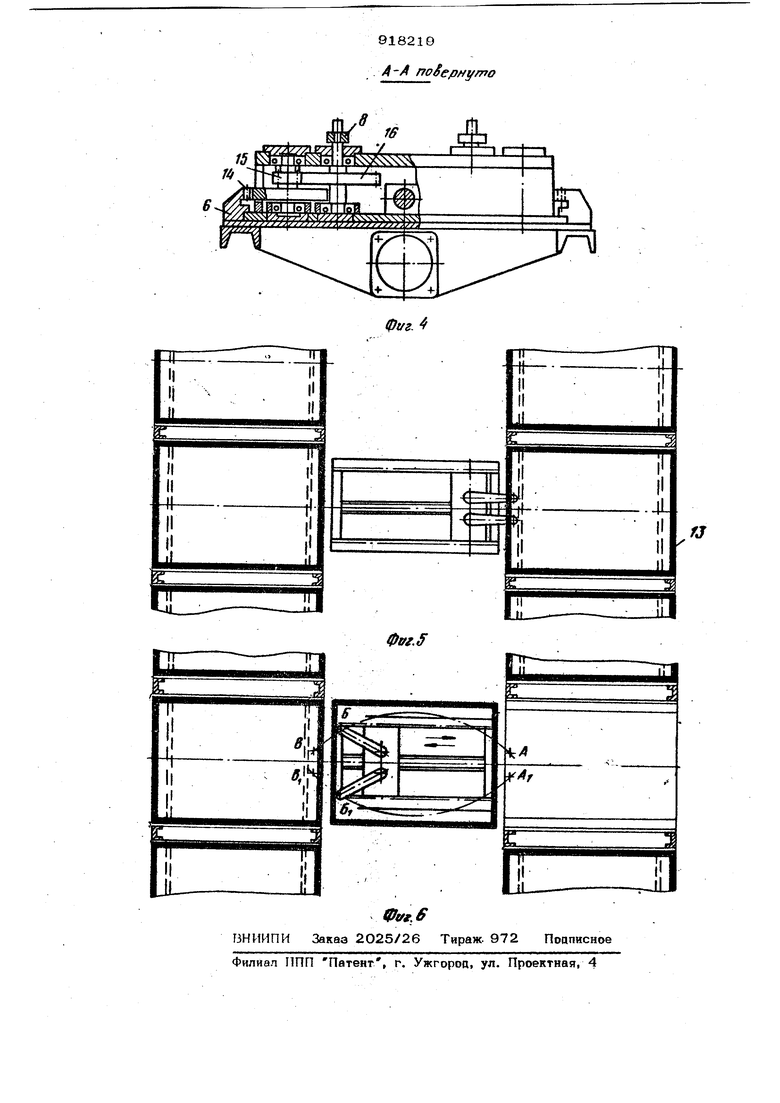

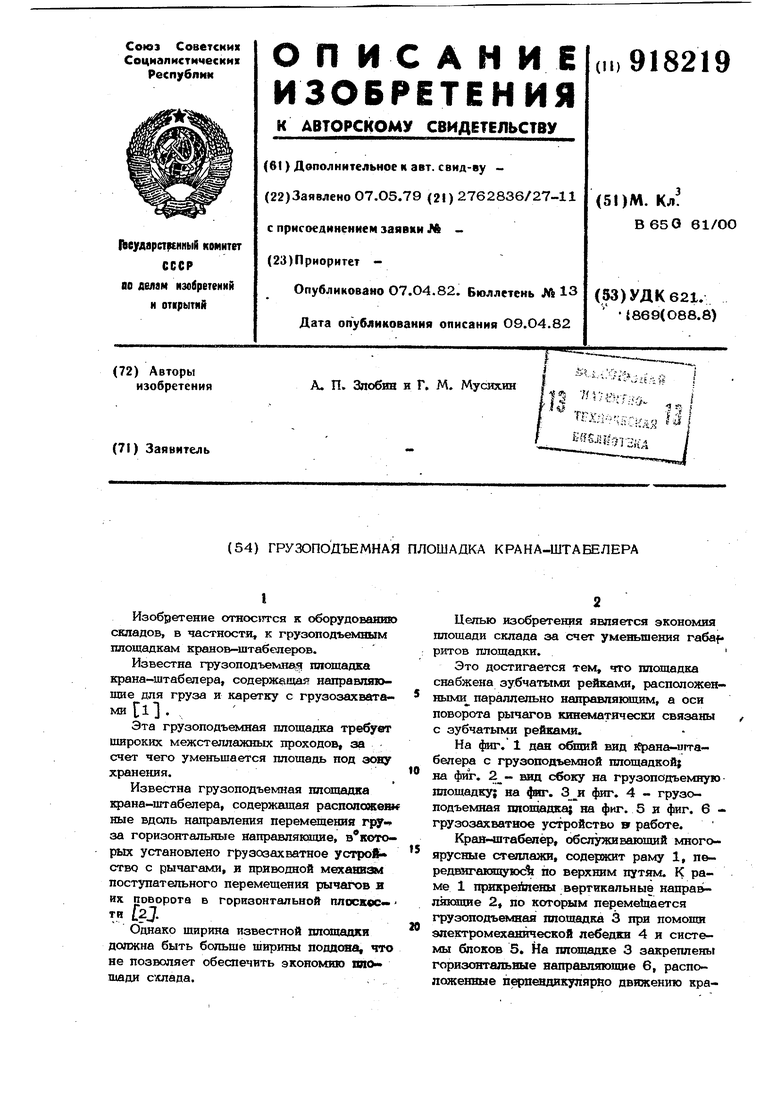

10 на фиг. вид сбоку на грузоподъемную площадку; на фиг. фиг. 4 - грузоподъемная Ш101цадка; на фиг. 5 и фиг. 6 грузозахватное устройство в работе.

Крав-штабелёр, обслуживающий многоISярусные стештажи, содерокит раму 1, передвигакицуюс% по верхним путям. К раме 1 прикре1Ь ены вертикальные напранйляюпше 2, по которым переме дается грузоподъемная площадка 3 при помощи

20 электромеханической лебедки 4 и системы блоков 5. На площадке 3 закреплены горизонтальные направляющие 6, расположенные перпендякулярйо движению крана- итабепера. На горизонтальных напра& ЛЯХШ1ИХ 6 установлено с возможностью перемещения по ним грузозахватное устройство, выполненное в виде подвижной каретки 7 с установленными на ней двумя поворотно-подвижнь1ми рычагами 8 с роликом 9 на конце каждого (см. фиг. 3, 4). Каретка 7 приводится в движение при помощи ходового винта Ю, электродвигателя 11 и редуктора 12 (см. фиг. 2). Поворотно-подвижные рычаги 8 в край нгос положениях каретки 7 выходят за га бариты подъемно-опускной площадки 3 в сторону стеллажей и обеспечивают задеяление поддона 13 с грузом. За одно целое с горизонтальными направляющими б подъемно-опускной площадки вьшолнены зубчатые рейки 14, кинематически связанные через блочные щеетерни 15 и ведомые шестерни 16 с поворотно-подвижными рычагами 8 (см. фиг. 4). Таким образом, каретка 7 может перемещаться по горизонтальным направляющим 6 площадки 3 с одновременным перемещением и поворотом рычагов 8 (см. траекторию движения роликов на фиг. 3), причем выдвижение поддона обеспечивается за счет поворота ры чагов при перемещении каретки на величи ну, больщую хода каретки. Для освобождения подвижной каретки 7 от поддона в нижней части рамы 1 крана-штабелера имеются упоры 17. Управление краном-штабелером осуществляется вручную с пульта 18, установленного на раме. На пульте имеются кнопки штабепер вперед, штабелер назад, платформа вверх, платформа вниз, каретка влево, каретка вправо. Кран-штабелер работает следующим образом. При цикле Взять груз кран-штабеле с площадкой 3 кратчайшим путем передвигается к нужной ячейке. Для того, чтобы зацепить поддон 13, включается электродвигатель 11, и каретка 7 с 8 выдвигается по ходовому винту 10 в крайнее положение На фиг. 2 изображено положение площадки 3 в момент захвата поддона с грузом с правого стел лажа. Ролики 9 рычагов 8 оказываются под пазом поддона 13. При вертикальном перемещении плоП1адки 3 рверх ролики 9 захватывают поддон 13. Включается электродвигатель 11, и каретка перемещается по ходовому винту 10 в обратном направлении, вытаскивая поддон 13 с грузом из ячейки. При этом блочные шестерни 15, обкатываясь по зубчатым рейкам 14, вращают ведомые шестерни 16. Рычаги 8, закрепленные на валу каждой из шестерен 16, совершают сложное движение: поступательное вместе с кареткой 7 от ходового винта 10 и вращательное вокруг своей оси. На фиг. 6 изображено положение площадки 3 после извлечения поддона с грузом из правого стет1ажа. При этом ролики 9 совершают путь по дуге АБВ и .В., а поддон с грузом при повороте рычагов 8 с роликами 9 совершит прямолинейное движение от точек А и А в направлении точек В и В. Величина перемещения поддона при полном ходе каретки равна величине хода каретки плюс две длины рычага (при полном ходе каретки рычаги поворачиваются на ). Для извлечения поддона с грузом из ячейки стеллажа и дальнейшей транспорти ровки его к месту .разгрузки каретка 7 останавливается в промежуточном положении Б Б.i При КЗвлечении поддона с грузом из левого стеллажа производится аналогичная операция При необход11мости переставить, поддон с одной стороны стеллажей (с правого стеллажа в левый - см. фиг. 5 и 6) площадка 3 с извлеченным из стеллажа поддоном 13 с грузом опускается в нижнее положение. В этом положении поддон 13 с грузом опирается на специальные упоры 17. Каретка 7 с рычагами 8, находясь ниже поддона, перемещается под ,поддоном вправо из положения Б Б. в положение А А. Ролики 9 рычагов 8, упираясь в правый край вытащенного поддона, перемещают поддон в левый стеллаж посредством перемещения каретки 7 влево. Обратный цикл псйожить груз выполняется в обратном порядке. Команды на подъем и опускание площадки 3, перемещение каретки вправо-влево подаются с пульта у11рав(1ения, а точность исполнения их обеспечивается работой конечных вьпслючателей или визуально. Такая конструкция грузозахватного устройства крана-штабеяера позволяет наиболее рационально использовать складскую площадь за счет минимальной ширины проходов, равной длине поддона с грузом плюс необходимые зазоры, при этом не ограничиваются действия оператора 5 каким-либо яопсшнительным маневрированием. Кран-«1табелер с горизонтальной площадкой описанной конструкции надежен в работе, так как в конструкции грузозахватного устройства все элементы находятся в жестко закрепленных направляющих. Кроме того, привод захватного устройства испытывает значительно меньше динамические нагрузки, так как в начале и в конце движения (вблизи крайних положений) поддон с грузом имеет минимальную скорость, равную практически скорости перемещения каретки. В середине пути поддон имеет максимальную скорость, складывающуюся из скорости перемещения каретки и угловой скорости вращения рычагов (преобразующейся в данной конструкции в поступательное движение поддона). Грузоподъемная площадка позволяет загружать и разгружать поддоны любой Д41ИНЫ. . JO6 Формулаизобретения Грузоподъемная площадка крана-щтпбелерл, содержащая расположенные вдоль направления перемещения груза горизонтальные направляющие, в которых установлено грузозахватное устройство с рычагами, и приводной механизм поступательного перемещения рычагов и их поворота в горизонталвной плоскости, отличающаяся тем, что, с целью экономии площаци склаца за счет уменьщения габаритов площадки, рычаги грузозахватного устройства закреплены на каретке, а приводной механизм содержит зубчатые рейки, расположенные паралпепьно направляющим и кинематически связанные с осями поворота рычагов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 398462, кл. В 650 60/00, 1966. 2.Патент США Nc 401О855. кл. 214-16.4, опубгаоЕ. 1977 (прототип).

918219

Авторы

Даты

1982-04-07—Публикация

1979-05-07—Подача