зультатам является способ получения кислоты I гидрокарбоксилированием циклоок- тадиена-1,5 в присутствии смешанного катализатора, состоящего из Pd-комплекса состава Р(СбНб) PdCl2 и хлорида алюми- 5 ния .

Процесс синтеза протекает при 105- 108°С и давлении СО 13,6 МПа в течение 2 ч. Концентрация НаО 1 моль/моль углеводорода, в жидкой фазе 0,2 моль, 10 соотношение AI:Pd 10,5 моль/моль. Выход

5-циклооктенкарбоновой кислоты составляет 88,0% на исходный углеводород.

Кислота II по аналогии с „кислотой I может быть получена гидрокарбоксилировани- 15 ем соответствующего циклодиена - 3,7-диметилциклооктадиена-1,5. Последний синтезируется в промышленных условиях каталитической циклодимеризацией пиперилена, который является побочным про- 20 дуктом крупнотоннажного производства изопрена, а также может быть выделен из Cs-фракции продуктов пиролиза бензина. Установлено, что выходы кислоты II полученной известными способами, практиче- 25 ски не отличаются от выходов кислоты I в аналогичных условиях синтеза.

Недостатком способа-прототипа является относительно небольшой выход целевых кислот.30

Кроме того, все указанные способы характеризуются сложностью синтеза исходных катализаторов, а также невозможностью избежать потерь при их регенерации, что усугубляется дефицитностью и 35 высокой стоимостью применяемого в составе катализаторов Pd Наличие в катализаторах галоидов вызывает значительную коррозию аппаратуры, вследствие чего необходимо использовать аппаратуру, выпол- 40 ненную из такого дорогостоящего сплава, как х,астеллой.

Цель изобретения - увеличение выхода циклооктенкарбоновых кислот.

Для получения указанных кислот мето- 45 дом гидрокарбоксилирования наиболее целесообразно применять в качестве катализаторов карбонилы кобальта, возможно модифицированные третичными аминами (предпочтительно пиридином). Преимуще- 50 ства указанного катализатора заключаются в том, что Со является более доступным металлом, чем Pd, синтез Со-катализатора и его регенерация освоены в промышленности, происходят с минимальными потерями 55 и процесс менее коррозионно-активен.

По данным авторов при гидрокарбокси- лировании циклооктадиета-1,5 и 3,7-диме- тилциклооктадиена-1,5 не происходит в значительной степени перемещение двойных связей, ведущее к образованию системы сопряженных двойных связей, В этом случае закономерности присоединения СО- ОН-группы к двойным связям указанных циклодиенов аналогичны таковым монооле- финов и для синтеза циклоолефиновых кислот I и II можно использовать способы получения монокарбоновых кислот гидрокарбоксилированием олефинов.

Описан ряд способов гидрокарбоксилирования олефинов в монокарбоновые кислоты в присутствии карбонилов кобальта, модифицированных пиридином. Так, известен способ получения высших монокарбоновых кислот гидрокарбоксилированием олефинов Сю и выше в присутствии каталитической системы диоктакарбонил кобальта (ДОК)+пиридин при постоянной температуре в интервале 120-180°С и давлении СО 7,0-25,0 МПа. Соотношение компонентов: Н20:олефин 1-6 моль/моль; Со:олефин 0,001-0,2 моль/моль; пиридин:Со 1- 10 моль/моль. Время реакции составляет 0,25-3,0 ч, выход СЖК при 100%-ной конверсии олефина 61,4-72,8% на исходный олефин.

Как следует из представленных данных, все известные приемы, в том числе и использование кобальткарбонил пиридинового комплекса, не позволяют существенно увеличить выход целевых кислот.

Цель достигается проведением процесса гидрокарбоксилирования циклооктадис- на-1,5 или 3,7-диметилциклооктадиена-1,5 до 5-циклооктенкарбоновсй или 3 7-диме- тил-5-циклооктенкарбоновой кислоты при давлении СО 20-25 МПа, не при постоянной, а при переменной, постепенна повышающейся в течение опыта температуре в интервале от 100-105 до 145-150°С при скорости подъема от 0,44 до 0,55°С/мин и в присутствии в качестве катализатора карбонилов кобальта, модифицированных пиридином, причем вместо системы ДОК + + пиридин используется кобальткарбонил- пиридиновый комплекс (КПК) общей формулы СозРуе(СО)б.

КПК получают известным способом путем обработки водного раствора ацетата кобальта при Т 150-200°С и Р 20-40 МПа смесью СО и Н2 в присутствии пиридина.

Выход циклооктенкарбоновых кислот по предлагаемому способу составляет 94,0- 95,0% на исходный углеводород, т.е. увеличивается по сравнению с прототипом на 6-7%.

В литературе не имеется данных по гид- рокарбоксилированию циклодиенов при переменной, постепенно повышающейся температуре и в присутствии КПК Известно, что при гидрокарбоксилировании этилена при постоянной температуре в интервале 150-180°С в присутствии КПК вместо смеси Со2(СО)з + пиридин происходит увеличение выхода пропионовой кислоты.

Установлено, что проведение гидрокар- боксилирования указанных циклодиенов в присутствии КПК не при постоянной, а при переменной, постепенно повышающейся температуре приводит к дальнейшему увеличению выхода циклооктенкарбоновых кислот. Этот факт является неожиданным и ранее в литературе не описан.

Таким образом, отличие предлагаемого способа от способа-прототипа заключается в том, что процесс проводят не при постоянной, а при переменной, постепенно повышающейся в течение опыта температуре от 100-105 до 145-150°С со скоростью подъема от 0,44 до 0,55°С/мин и в присутствии в качестве катализатора вместо Pd-содер- жащего комплекса в смеси с галогенидом металла кобальтпиридинового соединения в форме кобальткарбонилпиридиновогр комплекса общей формулы СозРуб(СО)з.

Преимуществом предлагаемого способа по сравнению со способом-прототипом является увеличение выхода целевых продуктов с 88,0 до 94,0-95.0%. Дополнительные преимущества заключаются в возможности применения менее дорогостоящего катализатора и типовой аппаратуры высокого давления.

Получены дополнительные данные по осуществлению процесса в присутствии как Co2(CO)s с добавкой пиридина, так и КПК при постоянной температуре в интервале 100-150°С. При этом выход кислот I и II увеличивается с 60-70 до 84-88% на исходный углеводород.

Установлено, что проведение процесса с изменением режима нагрева реагентов, а именно при ступенчатом подъеме температуры в интервале от 100 до 150°С со скоростью подъема вне предлагаемых пределов, при равномерном подъеме температуры от

Тнач ЮО°С ДО 145°С, ОТ Гнач 105°С ДО

150°С и от 105°С до tKOH 145°C уменьшает выходы целевых кислот. Равномерный нагрев от 100 до 155°С не влияет на показате- ли процесса, увеличение Ткон до 160°С приводит к снижению выхода целевых продуктов.

Изменение давления СО 25,0 МПа и 20,0 МПа вызывает уменьшение выхода целевых кислот.

Изменение соотношения Со:углеводо- род 0,001 моль/моль и 0,2 моль/моль приводит к уменьшению выхода целевых кислот.

Увеличение соотношения пиридин : Со 10 моль/моль вызывает снижение выхода целевых кислот.

Увеличение времени процесса 1.5 ч не сказывается на выходе целевых продуктов, однако экономически нецелесообразно. Уменьшение времени реакции 1,5 ч приводит к снижению выхода кислот.

Следующие примеры иллюстрируют

0 предложенный способ.

Получение катализатора гидрокарбок- силирования.

В автоклав, снабженный мешалкой, помещают 300 г водного раствора ацетата ко5 бальта (4% в расчете на Со) и 40.1 г пиридина (2,5 моль на-1 моль Со), создают давление синтез-газа 29,0-30,0 МПа и при 160-170°С проводят реакцию карбонилоб- разования в течение 70 мин. Полученную

0 реакционную смесь охлаждают до комнатной температуры и после расслаивания разделяют водную и органическую фазы Степень перехода Со из водной фазы в органическую составляет 95%.

5Полученный катализатор формулы

СозРуб(СО)а используют во всех примерах в процессе гидрокарбоксилирования.

Синтез циклооктенкарбоновых кислот Пример 1. В реактор, снабженный

0 перемешивающим устройством, помещают 122 мл (108 г)циклооктадиена-1.5. 18 мл НзО и 60 г КПК. Соотношение НзО : углеводород 1 моль/моль: кобальт: углеводород - 0,2 моль/моль; пиридин : кобальт 5 2 моль/моль. Реакцию проводят при равномерном подъеме температуры 100-150°С и Рсо 25 МПа в течение 1.5 ч. Продукты реакции разделяют на две фазы : водную и углеводородную. Углеводородный слой ана0 лизируют на содержание целевой кислоты

методом ГЖХ. Находят 146.3 г 5-циклооктенкарбоновой кислоты, что соответствует

ее выходу 95,0% на исходный углеводород.

П р и м е р 2. Проводят аналогично

5 примеру 1, но к КПК добавляют пиридин до соотношения 10 моль/моль Со. Температура процесса 105-150°С с равномерным подъемом в течение 1.5 ч. Рсо 20.0 МПа. .Соотношение Н20 : углеводород 0 6 моль/моль: Со : углеводород 0,001 моль/моль. В углеводородной фазе определяют содержание 5-циклооктенкар- боновой кислоты. Ее выход составляет 94.0%.

5ПримерЗ. Проводят в условиях

примера 1, но в качестве исходного сырья исопльзуют 3,7-диметилциклооктадиен-1.5. Температура процесса 100-145°С, РСо 25 МПа, концентрация НаО 1 моль/моль углеводорода, Со - 0,2 моль/моль углеводорода, пиридина - 2 моль/моль Со. Выход 3,7-диметил-5-циклоолктенкарбоновой кислоты составляет 95,0%.

П р и м е р 4. Проводят в условиях примера 3, но в интервале температур 100- 150°С, Рсо 20,0 МПа, концентрация воды 6 моль/моль углеводорода; Со - 0,001 моль/моль углеводорода, пиридина - 10 моль/моль Со за счет добавления к КПК дополнительного количества пиридина. Выход целевой кислоты составляет 94,0%.

П р и м е р 5. Проводят в условиях примера 3, но в интервале температур 105- 145°С и Рсо 22,0 МПа. Концентрация Н20 3 моль/моль углеводорода; Со - 0,05 моль/моль углеводорода, к КПК добавляют пиридин до соотношения пиридин : Со 5 моль/моль. Выход целевой кислоты составляет 94,5%.

П р и м е р 5. Проводят аналогично примеру 3, но подъем температуры ступенчатый: 100-126°С47мин, 126-145°С43мин. Скорость подъема температуры соответственно 0,55° и 0.44°С/мин. Выход целевой кислоты 94,4%.

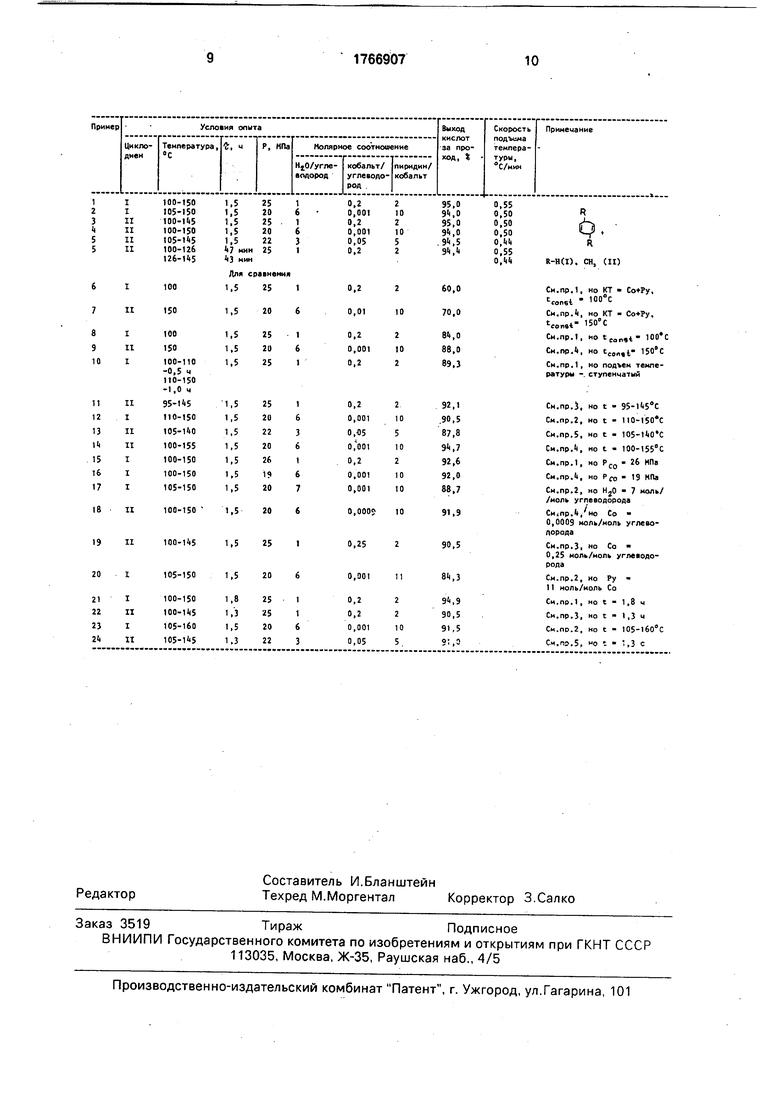

Примеры 6-24 - для сравнения.

П р и м е р 6. Проводят гидрокарбокси- лирование циклооктадиена-1,5 в условиях примера 1, но в присутствии Co2(CO)s и пиридина при tconst 100°С.

П р и м е р 7. Проводят гидрокарбокси- лирование 3,7-диметилциклооктадиена-1,5 в условиях примера 4, но в присутствии Со2(СО)в и пиридина при tconst 150°С.

П р и м е р 8. Проводят гидрокарбокси- лирование циклооктадиена-1,5 в условиях примера 1, ноtconst 100°C.

П р и м е р 9. Проводят гидрокарбокси- лирование 3,7-димети л циклооктадиена-1,5 в условиях примера 4, но при tconst 150°C.

П р и м е р 10. Проводят аналогично примеру 1, но подъем температуры ступенчатый: 100-110°СО,5ч, 110-150°С 1.0ч.

П р и м е р 11. Проводят аналогично примеру 3, но подъем температуры в интервале 95-145°С.

П р и м е р 12. Проводят аналогично примеру 2, но подъем температуры в интервале 110-150°С.

П р и м е р 13. Проводят аналогично примеру 5, но подъем температуры в интервале 105-140°С.

П р и м е р 14. Проводят аналогично примеру 4, но подъем температуры в интервале 100-155°С.

П р и м е р 15. Проводят аналогично примеру 1, но Рсо 26 МПа.

П р и м е р 16. Проводят аналогично примеру 4, но РСО 19 МПа. П р и м е р 17. Проводят аналогично

примеру 2, но соотношение HteO : углеводород 7 моль/моль.

П р и м е р 18. Проводят аналогично примеру 4, но соотношение Со:углеводо- род 0,0009 моль/моль.

П р и м е р 19. Проводят аналогично примеру 3, но соотношение Со:углеводо- род 0,25 моль/моль.

П р и м е р 20. Проводят аналогично примеру 2, но соотношение пиридин:Со 11 моль/моль.

П р и м е р 21. Проводят аналогично примеру 1, но время реакции 1,8 ч.

Пример 22. Проводят аналогично примеру 3, но время реакции 1,3 ч.

Пример 23. Проводят аналогично примеру 2, но в интервале температур 105- 106°С. Выход целевой кислоты 91,5%.

Пример 24. Проводят аналогично примеру 5, в интервале температур 105- 145°С, но в течение 1,3 ч. Выход целевой кислоты 91,0%.

Формула изобретения

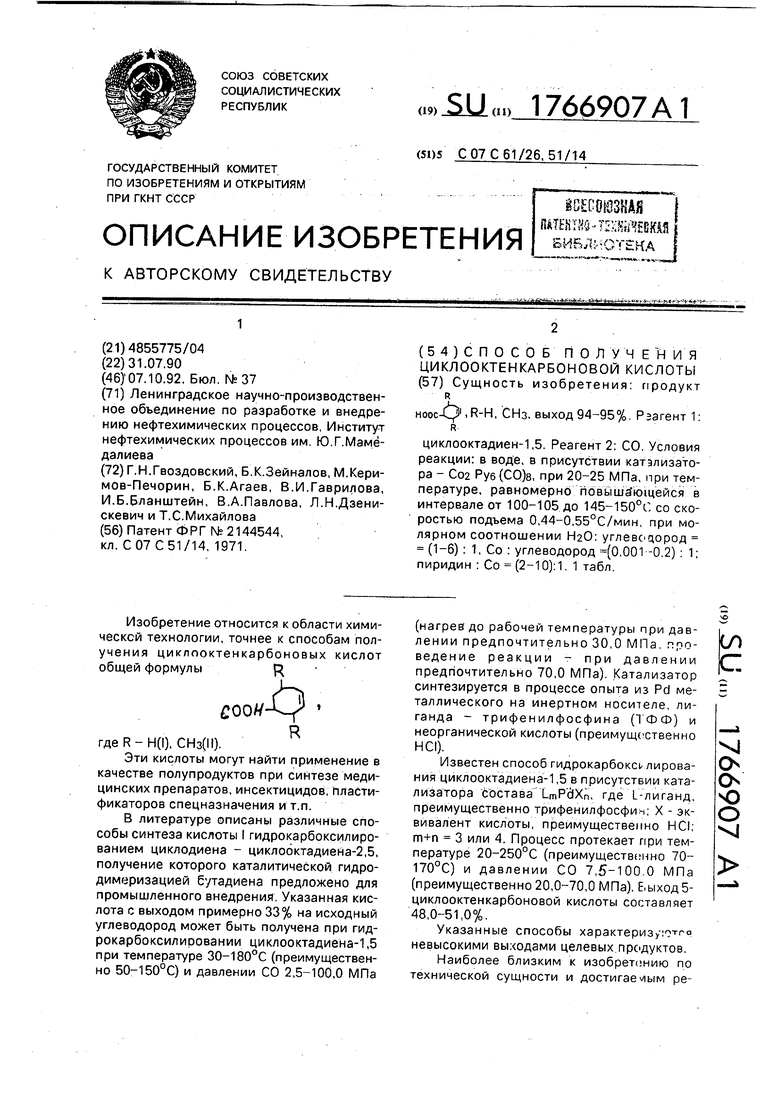

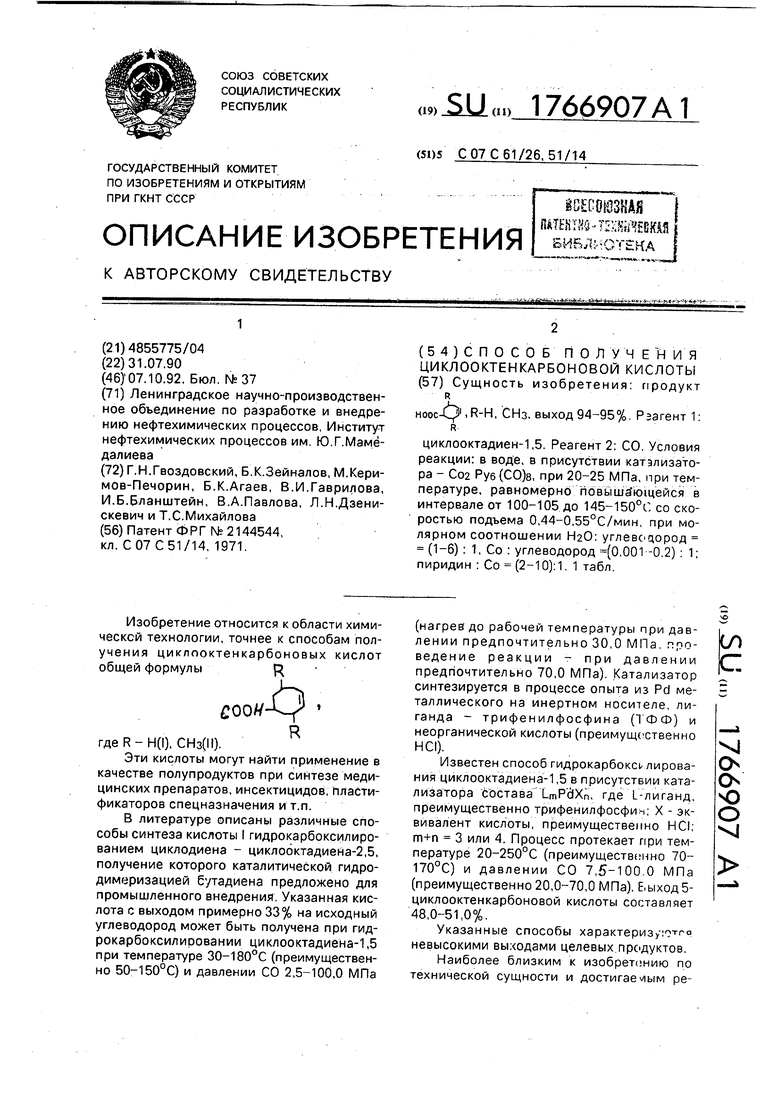

Способ получения циклооктенкарбоно- вой кислоты общей формулы

.ь.

ноос

R

R H, СНз; гидрокарбоксилированием

где

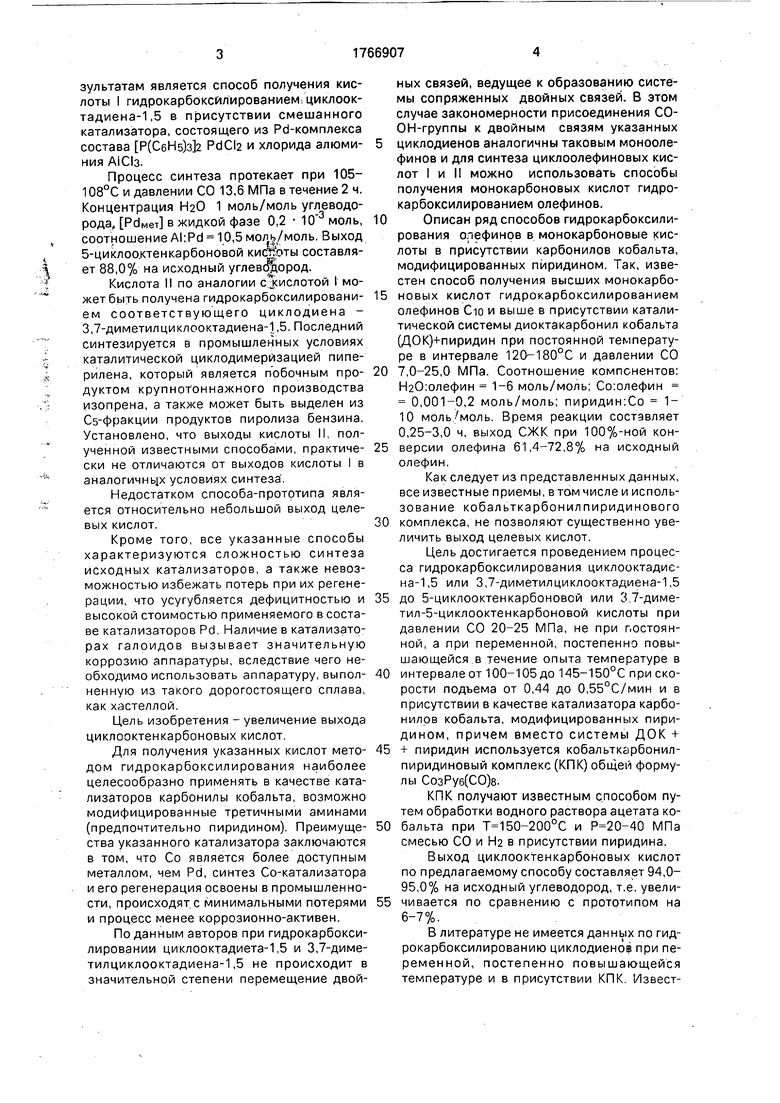

циклооктадиена общей формулы

40

я LJ)

R

где R имеет указанное значение, при повышенных температуре и давлении в присутствии катализатора, отличающийс я тем, что, с целью повышения выхода, процесс проводят при 20-25 МПа и равномерно повышающейся температуре в интервале от 100-105°С до 145-150°С со скоростью подъема 0,44-0.55 град/мин, в

качестве катализатора используют кобальт- карбонилпиридиновый комплекс СозРуб(СО)в, процесс проводят при молярном соотношении Н20 : углеводород 1-6:1: кобальт ; углеводород 0,001-0,2:1; пиридин : кобальт 2-10:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклооктенкарбоновой кислоты | 1990 |

|

SU1766906A1 |

| Способ получения @ -оксиэтиловых эфиров циклогексенкарбоновых кислот | 1989 |

|

SU1680687A1 |

| Способ получения монокарбоновых кислот С @ - С @ | 1990 |

|

SU1768576A1 |

| Способ получения @ -олефинов | 1988 |

|

SU1567560A1 |

| Способ получения п-ацетофенонакрилата или п-ацетофенонметакрилата | 1978 |

|

SU701998A1 |

| Способ получения нафтеновых кислот | 1976 |

|

SU992510A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ БУТАДИЕНА-1,3 | 1980 |

|

RU1063084C |

| Способ получения деэмульгатора для разрушения эмульсий нефти | 1988 |

|

SU1532558A1 |

| Способ получения олигомеров этилена | 1983 |

|

SU1154258A1 |

| Способ получения циклических диолов | 1989 |

|

SU1712351A1 |

Авторы

Даты

1992-10-07—Публикация

1990-07-31—Подача