(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства заменителя цельного молока | 1988 |

|

SU1547801A1 |

| Способ производства заменителя цельного молока для телят | 1989 |

|

SU1667795A1 |

| Способ производства заменителя цельного молока для телят | 1990 |

|

SU1761099A1 |

| Композиция для получения заменителя цельного молока для телят | 1986 |

|

SU1438684A1 |

| Способ производства заменителя цельного молока для телят | 1988 |

|

SU1703032A1 |

| Заменитель цельного молока для молодняка сельскохозяйственных животных и способ его приготовления | 1979 |

|

SU784049A1 |

| Способ производства заменителя цельного молока для молодняка сельскохозяйственных животных | 1983 |

|

SU1091898A1 |

| Кормовая добавка для поросят | 1989 |

|

SU1703033A1 |

| Заменитель цельного молока для молодняка сельскохозяйственных животных | 1991 |

|

SU1792301A3 |

| Заменитель цельного молока для молодняка сельскохозяйственных животных | 1981 |

|

SU1142087A1 |

Область применения: кормопроизводство. Цель изобретения: снижение затрат при получении заменителя цельного молока (ЗЦМ). Способ получения ЗЦМ для телят включает приготовление белковой основы, ее сгущение, получение белково-жировой эмульсии, их смешивание и сушку, при этом белковую основу готовят путем смешивания обезжиренного молока с отходами производства концентрата сывороточных белков в виде фильтрата, метионина, лизина и микробного белка в соотношении 2904:1528:1:1,8:42, а при получении белково-жировой эмульсии смешивают отходы производства концентрата сывороточных белков в виде фильтрата, микробный белок, жиры немолочного происхождения, фосфа- тидный концентрат, жирорастворимые витамины в соотношении 78,7:3,6:13,7:1:0,024. В качестве микробного белка используют эприн. 1 з. п. ф-лы, 3 табл.

Изобретение относится к кормопроизводству.

Цель - снижение затрат при получении заменителя цельного молока.

П р и м е р 1 Для приготовления белковой основы в двухстенную емкость направляют пастеризованные при 76°С с выдержкой 20 с и остывшие до 60°С 5807 кг обезжиренного молока, 3066 кг фильтрата, а также 2 кг метионина, 3,5 кг лизина, 84 кг эприна (при соотношении компонентов 2904:1528:1:1,8:42). После перемешивания белковую основу направляют на вакуум-выпарную установку для сгущения до 42% сухих веществ.

В другой двухстенной емкости с рубашкой готовят белково-жировую эмульсию из пастеризованного 944 кг фильтрата, 43 кг эприна, 164 кг костного жира, 12 кг фосфатидного концентрата и 0,288 кг жирорастворимых витаминов (0,08 витамин А, 0,008 кг витамина Д2, 0,2 кг витамина Е) при соотношении компонентов 78,7:3,6:13,:1:0,024. Белково-жировую эмульсию перемешивают с помощью насоса, фильтруют и гомогенизируют при 10 МПа и температуре 60°С

В промежуточной емкости с мешалкой подают совместно сгущенную белковую основу и белково-жировую эмульсию. Мешалка работает в течение всего процессе подачи продукта на сушку.

Выход сухого ЗЦМ-1000 кг. Продукт характеризуется следующими показателями: массовая доля жира 17%, массовая доля влаги 7%, массовая доля золы 8,5%, белка 26%, кислотность восстановленного продукта 24°Т. Экономия обезжиренного молока по сравнению с прототипом составляет

ч

о ico

-л

ю

10%, т.е 0,6 т обезжиренного молока на 1 т сухого продукта.

Пример 2. В двухстенную емкость с рубашкой вносят 19,6 кг костного жира и 2,3 кг кормового фосфатидного концентрата, 0,012 г витамина А, 0,001 кг витамина Да, 0,03 кг витамина Е (25%-ной концентрации) и подогревают до 60°С. В отдельной емкости подогревают до ,7 кг фильтрата, вносят в него шэуказан йую жировую основу и 4,5 кг эН рина. Полученную смесь вымешивают мешалкой ли насосом, фильтруют и направляют на гомогенизацию при добавлении 9 МПа и температуре 60°С. Полученную эмульсию 18%-ной жирности смешивают со смесью из 572 кг обезжиренного молока, 290,3 г фильтрата, в которую предварительно введены 0,23 кгметионина, 0,5 кг лизина и 10,5 кгэприна, Смесь перемешивают в течение 15 мин, пастеризуют при 76°С с выдержкой 20 с и охлаждают до 8°С.

Выход жидкого ЗЦМ - 1000 кг. Продукт характеризуется следующими показателями: массовая доля жира 2%, массовая доля сухих веществ 10%, мелки 2:6%, плотность 1027 кг/м , кислотность 23°Т,

ПримерЗ.В двухстенную емкость с рубашкой вносят 7,6 кг кондитерского жира, 8,6 кг фосфатидного концентрата, 0,04 кг витамина А, 0,004, кг витамина Да и 0,1 кг витамина Е (25%-ный раствор) и подогревают до 65°С. В отдельной емкости подогревают до 65°С 341,5 кг фильтрата, вносят в него вышеуказанную подогретую жировую основу и 20 кг зприна. Полученную смесь 20%-ной жирности вымешивают мешалкой, фильтруют и гомогенизируют при давлении 11 МПа, и температуре 65°С. В отдельной емкости готовят смесь из 1328,5 кг фильтрата, 2435 кг обезжиренного молока, 40 кг эприна, 1 кг метионина, 1,7 кг лизина и направляют ее на сгущение до содержания сухих веществ 43%. Сгущенную смесь смешивают с эмульсией и направляют на пастеризацию при 76°С с выдержкой 20 с последующим охлаждением до 8°С.

Выход сгущенного ЗЦМ-1000 кг. Продукт характеризуется следующими показателям: массовая доля жира 8%, массовая доля белка 12,4%, сухих веществ440%, кислотность 100°Т.

Пример 4. В двухстенную емкость с рубашкой вносят 164 кг костного жира, 12 кг фосфатидного концентрата, 0.08 кг витамина А, 0,028 кг витамина Д2, 0,02 кг витамина Е (25%-ный раствор) и подогревают до 60°С. Пастеризованного при 76°С с 20 с выдержкой 944 кг фильтрата подогревают до 60°С

и смешивают с вышеуказанной подогретой жировой основой и 43 кг эприна. Полученную смесь 19%-ной жирности перемешивают с помощью насоса, фильтруют и

гомогенизируют при 10 МПа и температуре 60°С. Патеризованную при 76°С с выдержкой 20 с и остывшую до 60°С смесь из 3056 кг фильтрата, 5807 кг обезжиренного молока, 2 кг метионина, 3,5 кг лизина, 84 кг эприна направляют на вакуум-выпарную установку для сгущения до 42% сухих веществ. В промежуточной емкости с мешалкой смешивают полученную эмульсию и сгущенную смесь и направляют с помощью

насоса в сушильную башню. Мешалка работает в течение всего процесса подачи продукта на сушку.

Выход сухого ЗЦМ - 1000 кг. Продукт характеризуется следующими показателями: массовая доля жира 17%, массовая доля влаги 7%, массовая доля золы 8,5%, белка 26%, кислотность восстановленного продукта 24°Т, Экономия обезжиренного молока по сравнению с прототипом составляет

10%, т.е. 0,6 т обезжиренного молока на 1 т сухого продукта.

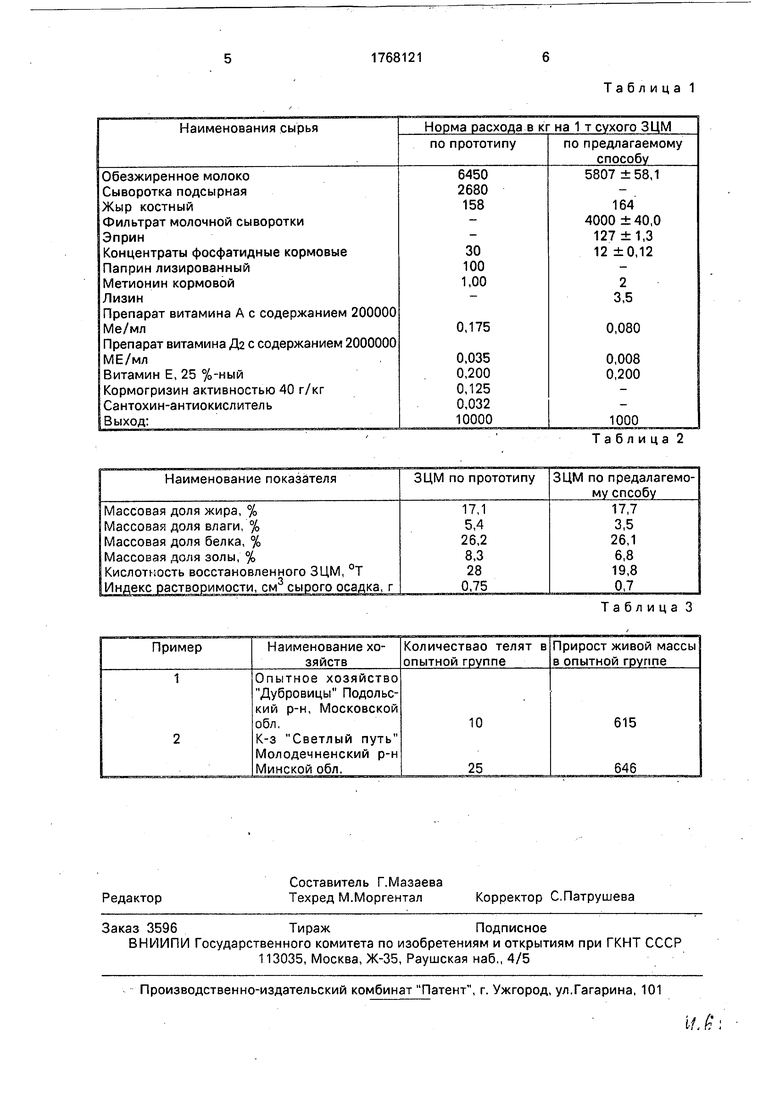

Сравнительные данные расхода сырья на выработку ЗЦМ-ФМ по сравнению с прототипом даны в табл. 1.

Физико-химические показатели выработанного ЗЦМ приведены в табл. 2.

Среднесуточный прирост живой массы подопытных телят приведены в таб/ 3. Таким образом, замена части обезжиренного молока фильтратом и эприном позволяет получить экономию.

Формула изобретения

2904:1528:1:1,8:42, а при получении белково-жировой эмульсии смешивают отходы производства концентрата сывороточных белков в виде фильтрата, микробный белок, жиры немолочного происхождения, фосфатидный концентрат, жирорастворимые витамины в соотношении 78,7:3,6:13,6:1:0,024.

Таблица 1

Таблица 2

Таблица 3

| Заменители цельного молока сухие кисломолочные для телят | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1992-10-15—Публикация

1989-12-11—Подача