промежуточного вала относительно оси шпинделя. Промежуточный вал выполнен с концевым резьбовым участком, а механизм поворота промежуточного вала относительно шпинделя - в виде гайки, закрепленной в шпинделе, гидроцилиндра со штоком, размещенного в полости шпинделя, и винта с разнонаправленными несамотормозящими наружной,и внутрен н ёй резьбами, соединенного сс И кбм гЙдроцйлиндра и размещенного в гайке и Tfa KoWileBOM резьбовом участкё промежуточного ,

н едо стат кЬ м этого станка является сложность конструкции станка, большое количество оригинальных, требующих высокой точности изготовления и сборки деталей, большой диаметр шпинделя из-за необходимости размещения в нем механизма поворота промежуточного вала.

Цель изобретения - упрощение конструкции станка.

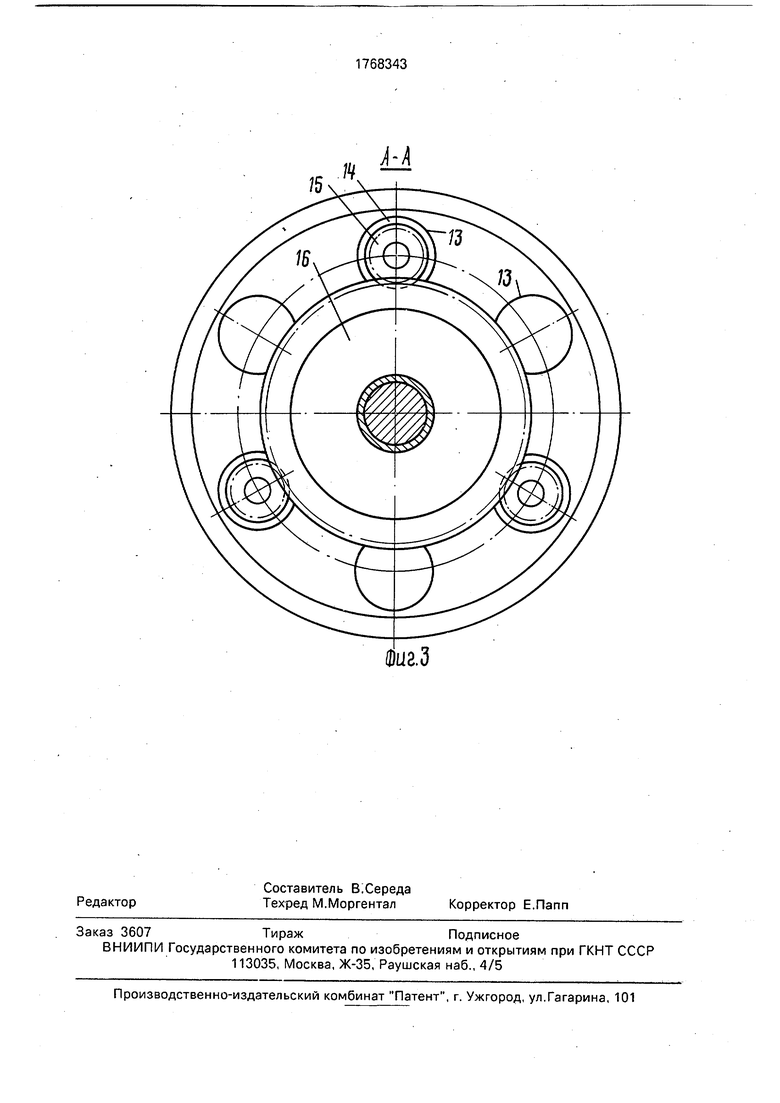

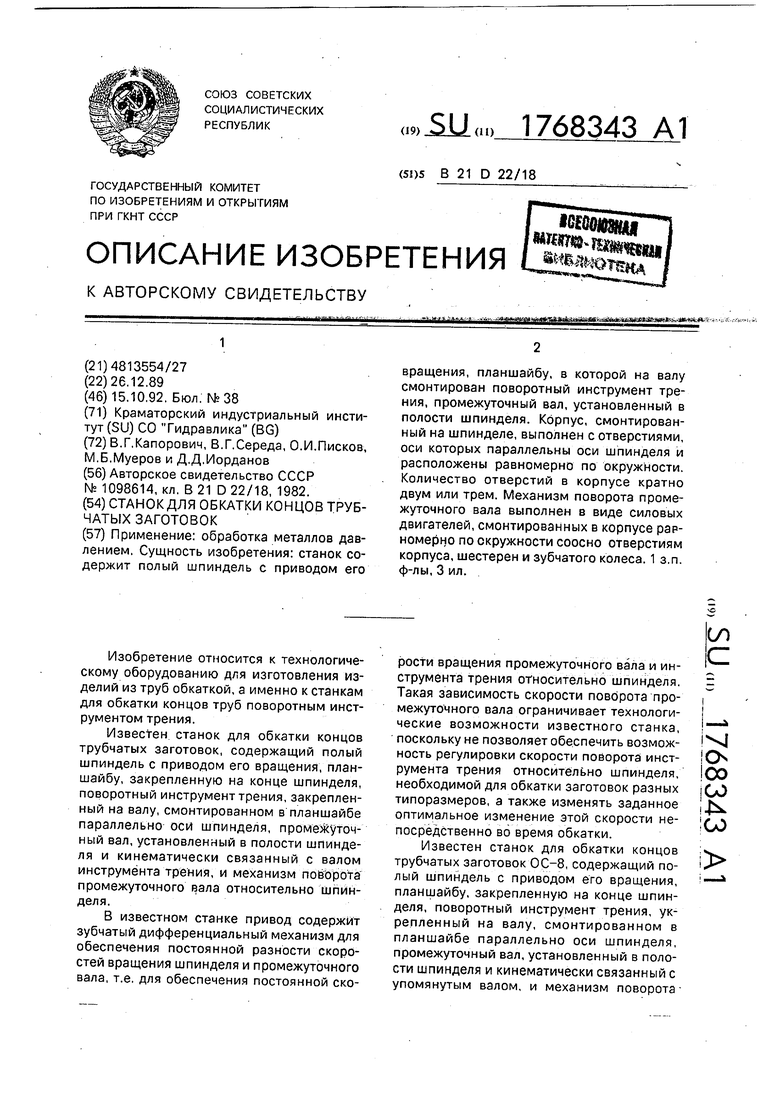

Это достигается тем, что в станке для обкатки концов трубчатых заготовок, содержащем полый шпиндель с приводом его вращения, планшайбу, в которой на валу смонтирован поворотный инструмент трения, промежуточный вал, установленный в полости шпинделя и кинематически связанный с упомянутым валом,корпусом,смонти- робайным на шпинделе и механизм поворота промежуточного вала, - корпус выполнен с отверстиями, оси которых параллельны оси шпинделя и расположены равномерно по окружности, а механизм поворота промежуточного вала выполнен в виде силовых двигателей, смонтированных в корпусе равномерно по окружности соосно отверстиям корпуса, шестерен, каждая из которых установлена на валу соответствующего силового двигателя, и зубчатого колеса, смонтированного на конце промежуточного вала с возможностью взаимодействия с упомянутыми шестернями,

Кроме того, с целью унификации элементов привода станка количество отверстий в корпусе выполнено кратным двум или трем,

Гидродвигатели применяются для преобразования давления гидравлической жидкости во вращательное движение. Установка гидродвигателей симметрично оси шпинделя необходима для уравновешивания вращающихся масс относительно оси вращения шпинделя. Сопряжение зубчатого колеса, закрепленного на конце промежуточного вала с шестерней, смонтированной на валу гидродвигателя, необходимо для передачи вращения относительно шпинделя от гидродвигателя промежуточному валу и далее инструменту,

Установка гидродвигателей в корпусе шпинделя необходима для поворота шестерни промежуточного вала относительно шпинделя. Посадочные отверстия в корпусе

5 шпинделя необходимы для обеспечения фиксированного положения гидродвигателей по межосевому расстоянию зубчатых передач.

Унификация элементов привода необ0 ходима для применения одинаковых элементов в обкатных станках различной мощности для обкатки различных типоразмеров труб. Количество посадочных отверстий в корпусе шпинделя кратным 2 и 3

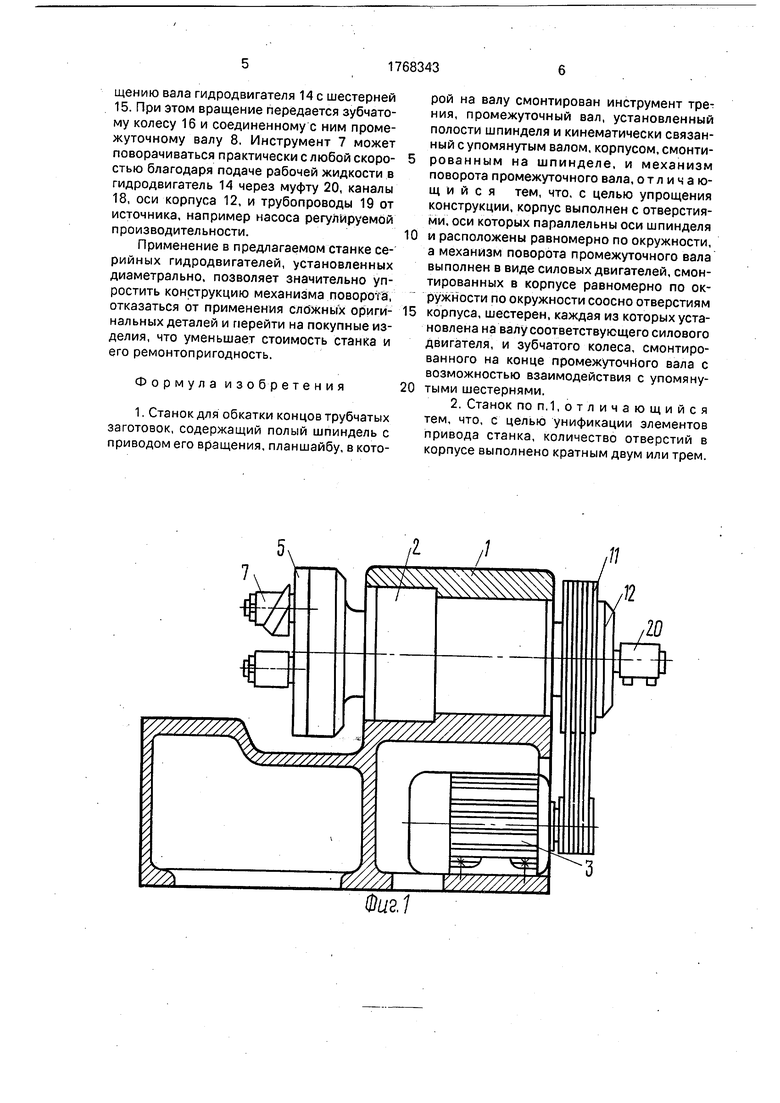

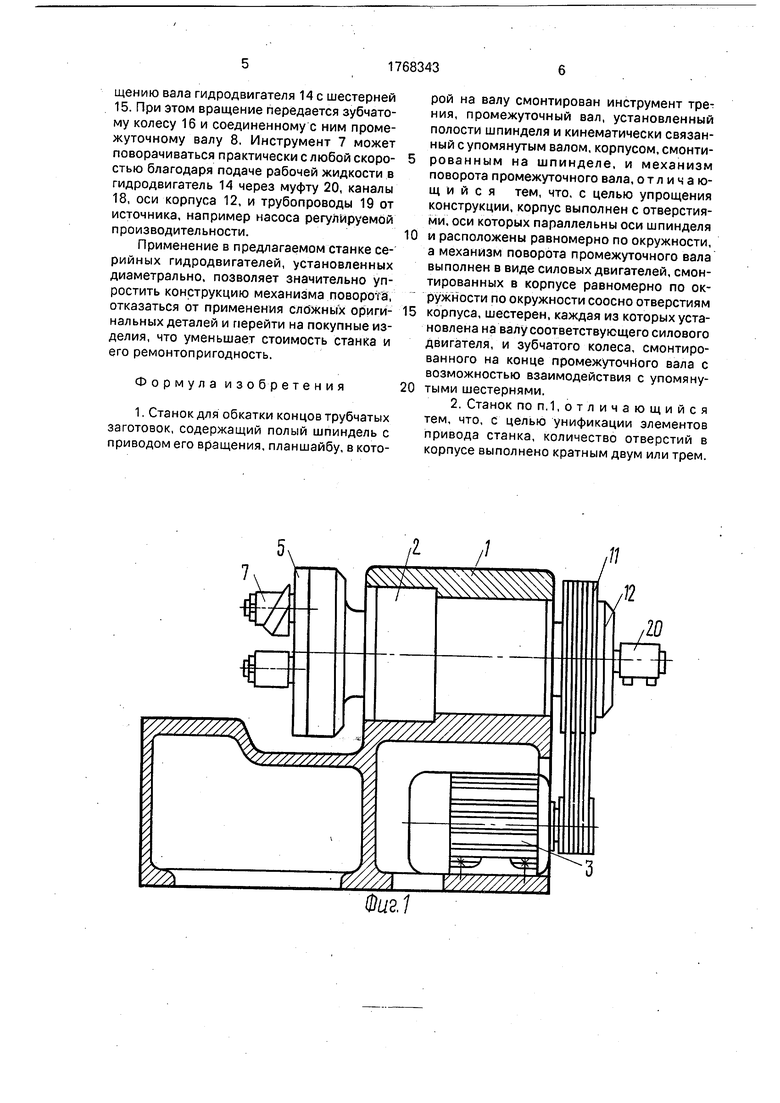

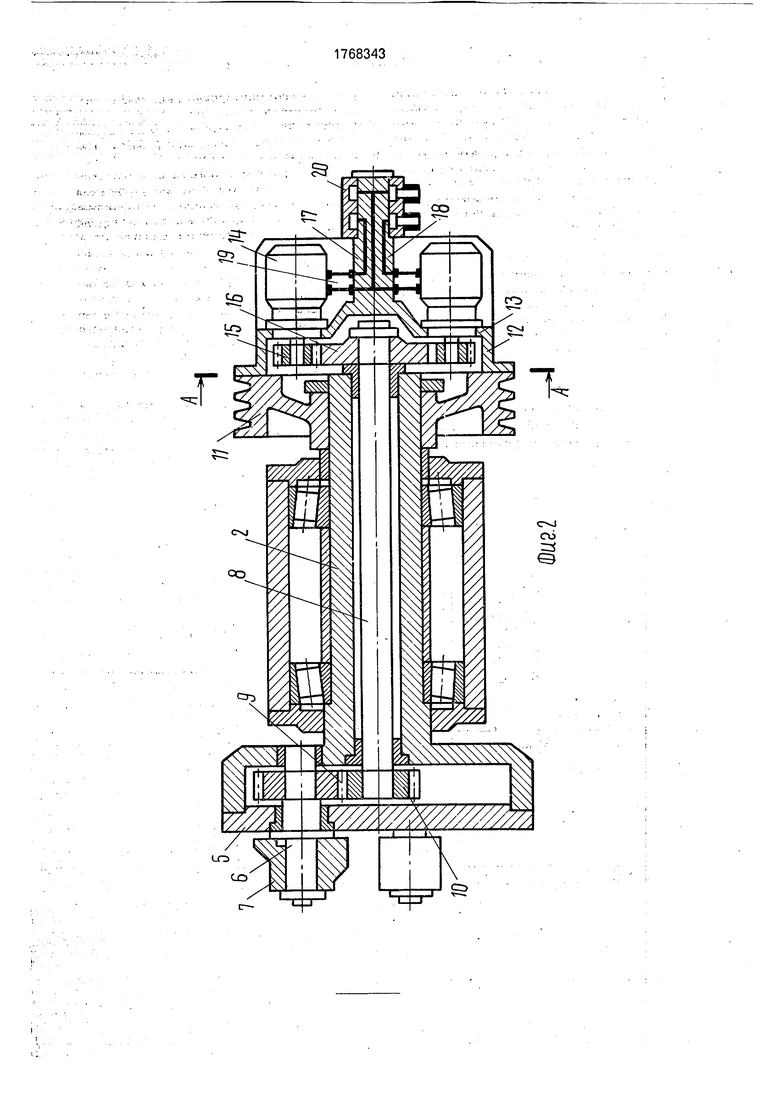

5 обеспечивает установку в зависимости от требуемого крутящего момента 2, 3, 4, 6 и т.д. гидоодвигателей, при этом центр тяжести двух диаметрально расположенных или трех расположенных под углом 120° гидро0 двигателей будет находиться по оси шпинделя, что исключает необходимость применения специальных уравновешивающих устройств для устранения дисбаланса. На фиг.1 изображен станок для обкатки

5 концов трубчатых заготовок, продольный разрез; на фиг.2 - узел шпинделя станка, продольный разрез; на фиг.З - разрез А-А на фиг.2.

Станок содержит станину 1 с полым

0 шпинделем 2, электродвигатель 3, клиноре- менную передачу 4. На конце шпинделя закреплена планшайба 5, где на валу 6 параллельно оси шпинделя укреплен поворотный инструмент 7 трения для обкатки

5 заготовок. В полости шпинделя установлен промежуточный вал 8 посредством шестерен 9 и 10, соединенный с валом 6. На свободном конце шпинделя 2 установлен шкив 11 и корпус 12. Корпус 12 смонтирован на

0 шпинделе 2 и выполнен с отверстиями 13, расположенными равномерно по окружности и их оси параллельны оси шпинделя 2. В посадочных отверстиях 13 установлены гидродвигатели 14. На валах гидродвигате5 лей 14 закреплены шестерни 15, входящие в зацепление с зубчатым колесом 16, закрепленном на промежуточном валу 8. Корпус имеет ось 17 с каналами 18, трубопроводы 19 и муфту 20 для подачи

0 жидкости от источника давления к гидродвигателям 14.

Вращение шпинделя 2 и, следовательно, планетарное движение обкатки инструмента 7 вокруг оси, параллельной оси

5 шпинделя, выполняется от электродвигателя 3 через клиноременную передачу 4.

Поворот промежуточного вала 8, а следовательно, и через шестерни 9 и 10 поворот вала б с инструментом 7 выполняется с

соответствующей скоростью благодаря вращению вала гидродвигателя 14с шестерней 15. При этом вращение передается зубчатому колесу 16 и соединенному с ним промежуточному валу 8. Инструмент 7 может поворачиваться практически с любой скоростью благодаря подаче рабочей жидкости в гидродвигатель 14 через муфту 20, каналы 18, оси корпуса 12, и трубопроводы 19 от источника, например насоса регулируемой производительности.

Применение в предлагаемом станке серийных гидродвигателей, установленных диаметрально, позволяет значительно упростить конструкцию механизма поворота, отказаться от применения сложных оригинальных деталей и перейти на покупные изделия, что уменьшает стоимость станка и его ремонтопригодность.

Формула изобретения

1. Станок для обкатки концов трубчатых заготовок, содержащий полый шпиндель с приводом его вращения, планшайбу, в которой на валу смонтирован инструмент трения, промежуточный вал, установленный полости шпинделя и кинематически связанный с упомянутым валом, корпусом, смонтированным на шпинделе, и механизм поворота промежуточного вала, отличающийся тем, что, с целью упрощения конструкции, корпус выполнен с отверстиями, оси которых параллельны оси шпинделя

и расположены равномерно по окружности, а механизм поворота промежуточного вала выполнен в виде силовых двигателей, смонтированных в корпусе равномерно по окружности по окружности соосно отверстиям

корпуса, шестерен, каждая из которых установлена на валу соответствующего силового двигателя, и зубчатого колеса, смонтированного на конце промежуточного вала с возможностью взаимодействия с упомянутыми шестернями.

2. Станок по п. 1,отличающийся тем, что, с целью унификации элементов привода станка, количество отверстий в корпусе выполнено кратным двум или трем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обкатки трубчатых заготовок | 1990 |

|

SU1750816A1 |

| Станок для обкатки концов трубчатых заготовок @ -8 | 1982 |

|

SU1098614A1 |

| Станок для резки цилиндрических заготовок | 1972 |

|

SU488690A2 |

| Станок для нарезания конических зубчатых колес с эвольвентными продольными очертаниями зубцов посредством шестернеподобного инструмента методом обкатки | 1948 |

|

SU82667A1 |

| СТАНОК ДЛЯ ОБКАТКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1972 |

|

SU423546A1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1982 |

|

SU1049237A1 |

| Способ обточки или шлифования поршневого кольца и станок для его осуществления | 1955 |

|

SU104792A1 |

| Станок для заварки стеклозаготовок | 1979 |

|

SU870362A1 |

| Станок для обработки коническихзубчАТыХ КОлЕС | 1979 |

|

SU848201A1 |

/

77

12

10

CO

4CD

со

CD

Гtt g/ а й

01

Авторы

Даты

1992-10-15—Публикация

1989-12-26—Подача