Предлагаемое изобретение относится к металлургии сталей, в частности, жаропрочных коррозионностойких хромоникельмо- либденовых сталей на основе железа, используемых, в частности, для изготовления деталей энергетической арматуры трубопроводов АЭС и ТЭС.

Наиболее близкой по технической сущности и достигаемому результату к предложенной стали является сталь следующего химического состава, % масс.

углерод

кремний не более

марганец

хром

никель

молибден

ванадий

0,05-0,30

0,10

0,3-1,5

9,0-13,0

1,0-2,5

0,5-2,0

0,1-0,5

ниобийt 0,01-0,50

азот 0,01-0,10

железоостальное

К недостаткам этой стали относится высокая скорость эрозии пароводяной среде, низкие значения кратковременной прочности при температуре 560°С, а также стойкости против питтинговой коррозии в результате выпадения большого количества избыточных фаз по границам зерен после отпуска при температуре 650°С и соответствующего снижения потенциала питтингообразования.

Цель предлагаемого изобретения заключается в снижении скорости эрозии стали в пароводяной смеси, повышении потенциала питтингообразования в хлоридсодержащих средах, кратковременной

XS

о

00 О СЛ 00

прочности при температуре 560°С при сохранении уровней твердости и ударной вязкости.

Поставленная цель достигается тем, что в сталь, содержащую углерод, кремний, марганец, хром, никель, молибден, ванадий, ниобий и железо, дополнительно введены цирконий и кальций при следующем соотношении компонентов, % мае.: углерод0,15-0,28

кремний; 0,1-1,0

марганец- 0,2-2,0

хром13,1-16,3

никель1,0-3,9

молибден1,0-2,7

ванадий0,05-0,50

ниобий0,05-0,60

цирконий0,005-0,100

кальций0,001-0,050

железоостальное,

при этом структурные эквиваленты должны удовлетворять следующим соотношениям: хромовый эквивалент ферритообразо- вания хром - 1,5 х никель + 2 х кремний - 0,75 х марганец - 27 х углерод + молибден + 0,9 х ниобий 11,0;

хромовый эквивалент мартенситообра- зования 20 - (хром + 1,5 х никель + 0,7 х кремний + 0,75 х марганец + 30 х углерод + 0,6 х молибден + 1,5 х ванадий) - 9,35.

Сущность предлагаемого изобретения состоит в том, что выбранное содержание компонентов по отдельности, а основных феррито- и аустенитообразующих элементов в совокупности обеспечивает получение мартенситной структуры стали с высоким комплексом механических свойств; при этом совместное введение циркония и кальция повышает стойкость против эрозии, а. также и питтинговой коррозии в растворах хлоридов после отпуска при температуре 650°С.

Для получения необходимого комплекса свойств сталь должна иметь э основном мартенситную структуру. С этой целью был произведен расчет структурного состояния опытных плавок стали поспециальней диаграмме, координатами которой являются структурные эквиваленты, Если хромовый эквивалент ферритообразованмя 11,0, в структуре стали может образовываться значительное количество б -феррита (более 20%), что нежелательно ввиду снижения эрозионной стойкости стали и ее ударной вязкости. А при хромовом эквиваленте мартенситообразования - 9,35 в стали образуется аустенит, что также оказывает негативное влияние на свойства стали, снижая ее твердость и коррозионную стойкость.

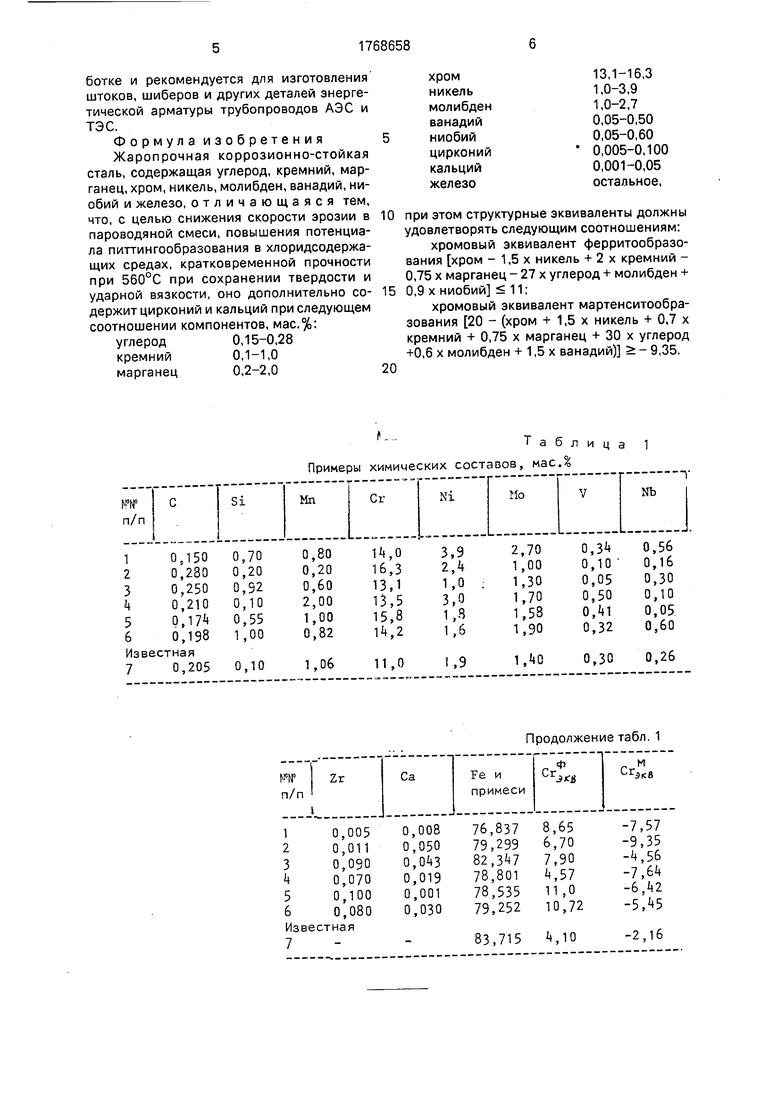

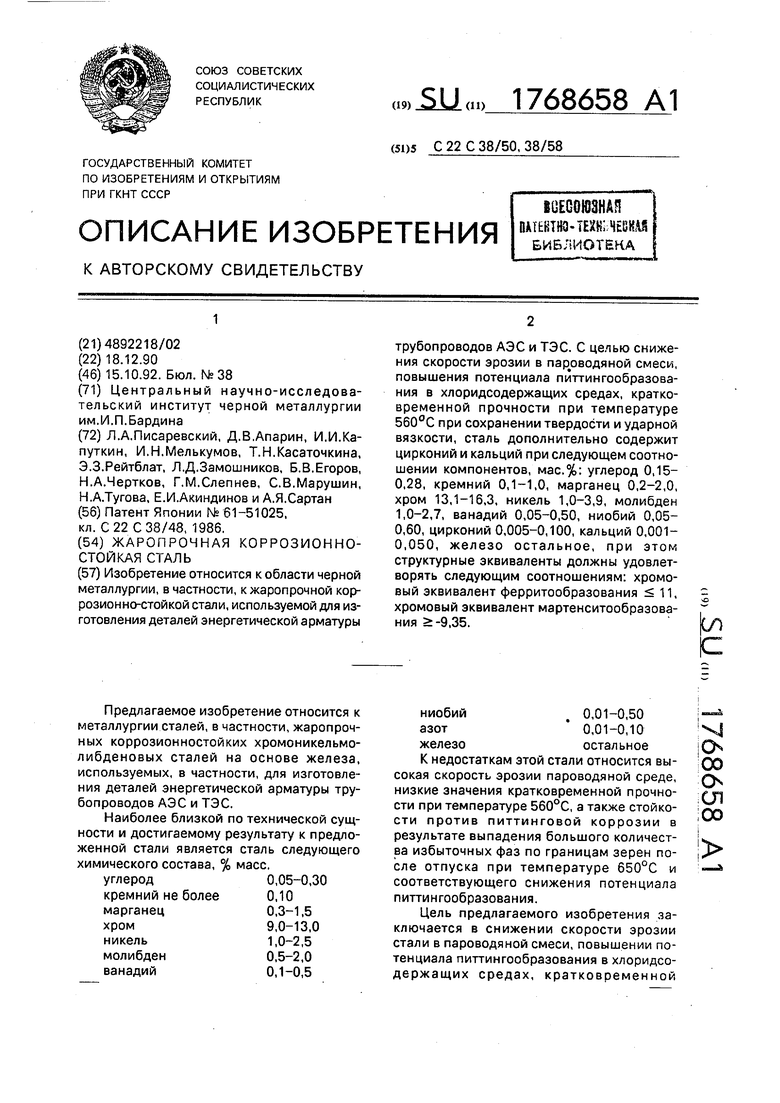

Ниже приведены примеры осуществления изобретения. Было выплавлено несколько опытных плавок стали, химический состав которых приведен в таблице 1. Сталь

выплавляли в открытых индукционных печах. Деформируемость стали при ковке на заготовку удовлетворительная. Температурный интервал горячей деформации 900- 1200°С.

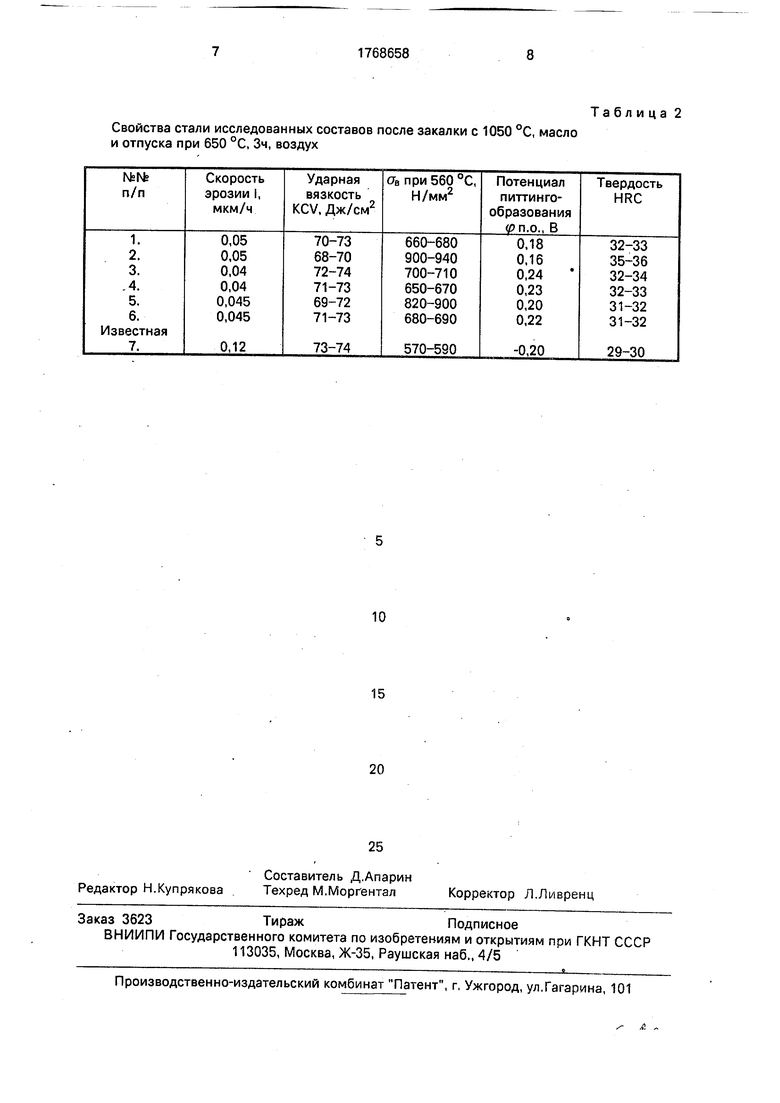

Склонность к питтинговой коррозии образцов диаметром 10 мм из опытных сталей оценивали электрохимическими методами по величине потенциала питтингообразования ((р п.о.) в растворе 1 н H2S04 + 1 н NaCI

при комнатной температуре. Потенциал питтингообразования р п.о. определяли путем построения анодных потенциодинами- ческих поляризационных кривых на потенциостате П-5848 со скоростью поляризации 3,6 В/ч. Увеличение потенциала питтингообразования сопровождается увеличением области пассивного состояния стали на лотенциодинамической кривой и характеризует повышение стойкости стали

к питтинговой коррозии. Скорость эрозии опытных материалов определяли по методике, позволяющей моделировать условия работы деталей арматуры с высокими скоростями (до 100 м/сек) течения питательной

воды через щелевые каналы при перепадах давления 17,0 МПз и температуре 210°С, Продолжительность испытаний составляла 200 часов. Степень изнашивания исследуемых образцов определяли по среднему значению глубины износа металла за период испытаний. Замеры глубины износа проводили при помощи микроскопа МИС-11 в 9 точках как среднеарифметическое значение. Среднюю скорость эрозии определяли как отношение средней глубины эрозионного разрушения h в единицу времени г :

- , мкм/ч.

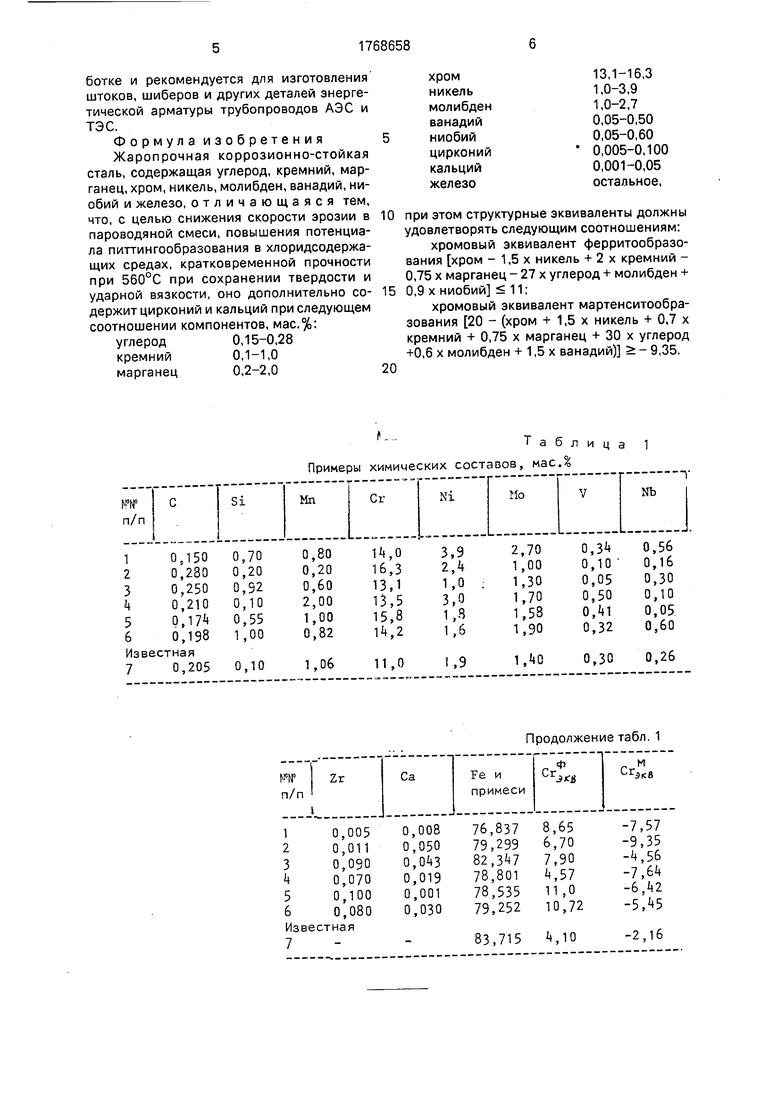

Полученные результаты представлены в таблице 2, из которой видно, что при аналогичных уровнях ударной вязкости и твердости кратковременная высокотемпературная прочность и стойкость против питтинговой коррозии стали предлагаемого состава (ста- ли 1-6) выше, а скорость ее эрозии ниже по сравнению с известной (№ 7).

Следовательно, предлагаемая сталь, по сравнению с прототипом, при сохранении уровня ее ударной вязкости и твердости обла- дает повышенными эрозионной стойкостью, высокотемпературной кратковременной прочностью и стойкостью против питтинговой коррозии после высокотемпературного отпуска. Предложенная сталь технологична при горячей деформации, механической обработке и рекомендуется для изготовления штоков, шиберов и других деталей энергетической арматуры трубопроводов АЭС и ТЭС.

Формула изобретения

Жаропрочная коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, ниобий и железо, отличающаяся тем, что, с целью снижения скорости эрозии в пароводяной смеси, повышения потенциала питтингообразования в хлоридсодержа- щих средах, кратковременной прочности при 560°С при сохранении твердости и ударной вязкости, оно дополнительно содержит цирконий и кальций при следующем соотношении компонентов, мас.%:

углерод0,15-0,28

кремний0,1-1,0

марганец0,2-2,0

13,1-16,3

1,0-3,9

1,0-2,7

0,05-0,50

0,05-0,60

0,005-0,100

0,001-0,05

остальное,

при этом структурные эквиваленты должны удовлетворять следующим соотношениям:

хромовый эквивалент ферритообразо- вания хром - 1,5 х никель + 2 х кремний - 0,75 х марганец - 27 х углерод + молибден +

0,9 х ниобий 11;

хромовый эквивалент мартенситообра- зования 20 - (хром + 1,5 х никель + 0,7 х кремний + 0,75 х марганец + 30 х углерод +0,6 х молибден + 1,5 х ванадий) - 9,35.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРУЖИННАЯ СТАЛЬ С ПОВЫШЕННЫМИ ПРОКАЛИВАЕМОСТЬЮ И СОПРОТИВЛЕНИЕМ ПИТТИНГОВОЙ КОРРОЗИИ | 2003 |

|

RU2293785C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| АУСТЕНИТНАЯ ЖАРОПРОЧНАЯ И КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2662512C2 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

Изобретение относится к области черной металлургии, в частности, к жаропрочной коррозионно-стойкой стали, используемой для изготовления деталей энергетической арматуры трубопроводов АЭС и ТЭС. С целью снижения скорости эрозии в пароводяной смеси, повышения потенциала питтингообразова- ния в хлоридсодержащих средах, кратковременной прочности при температуре 560°С при сохранении твердости и ударной вязкости, сталь дополнительно содержит цирконий и кальций при следующем соотношении компонентов, мас.%: углерод 0,15- 0,28, кремний 0,1-1,0, марганец 0,2-2,0, хром 13,1-16,3, никель 1,0-3,9, молибден 1,0-2,7, ванадий 0,05-0,50, ниобий 0,05- 0,60, цирконий 0,005-0,100, кальций 0,001- 0,050, железо остальное, при этом структурные эквиваленты должны удовлетворять следующим соотношениям: хромовый эквивалент ферритообразования 11, хромовый эквивалент мартенситообразова- ния -9,35. СЛ С

-т «

1 а б л и ц а 1

Примеры химических составов, масД

Продолжение табл. 1

Свойства стали исследованных составов после закалки с 1050 °С, масло и отпуска при 650 °С, Зч, воздух

Таблица 2

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-15—Публикация

1990-12-18—Подача