эльного определения положения наконечника, что приводит к погрешности измерения до 0,2-0,4 мм.

Кроме того, в ряде случаев у конических шестерен наружный диаметр выполняют в виде цилиндрического пояска, что делает известный способ практически непригодным для данного измерения.

Известен способ, реализуемый в приспособлении для контроля расстояния от опорного торца конического зубчатого колеса до точки пересечения образующих наружного и заднего конусов, заключающийся в том, что деталь базируют по образующим конусов на опоре, а затем измеряют расстояние от точки пересечения образующих наружного и заднего конусов до базового торца с помощью измерительного устройства.

Недостатком известного способа является то, что в нем не обеспечивается достаточная точность замеров из-за того, что не учитывается диаметр, на котором расположена точка пересечения конусов, т.е. расстояние до базового торца может быть одинаковым при разных диаметрах. Следовательно, прежде чем определить расстояние до базового торца, необходимо убедиться, что диаметр точки пересечения образующих выполнен в соответствии с чертежом.

Кроме того, контроль данным способом не дает информации о погрешностях расположения каждого из конусов.

Цепью изобретения является повышение точности измерения и расширения информативности путем определения диаметра общего основания.

Поставленная цель достигается тем, что в способе, заключающемся в базировании детали на базовом элементе заданных параметров по образующей одного из конусов, измерении расстояния от базового торца детали до базового элемента и определении расстояния от базового торца до плоскости общего основания детали, перед базированием детали на базовом элементе, в качестве которого используют неподвижные опоры заданного диаметра, расположенные в одной диаметральной плоскости на одинаковом известном расстоянии от оси вращения, осуществляют измерение углов обоих конусов, базирование осуществляют поочередно по образующим каждого из конусов и дополнительно измеряют расстояние от базового торца до базового элемента, расположенного на образующей второго конуса, а расстояние от базового горца до плоскости, в которой лежит общее основание кону- сов и диаметр окружности общего

основания конусов определяют по формулам

М tg jl + h2 tg ф + г ( sec dl - sec 62 ) / ч }

D-2R+2 h1-h2-r(cosecdl+cosec(52) (2 и ЈK t-2. , .,-()

где D -диаметр окружности общего основания конусов;

М расстояние от базового торца до плоскости, в которой лежит общее основание конусов;

(5i - угол наклона образующей первого конуса;

& УГОЛ наклона образующей второго

конуса;

R - расстояние от оси до опор базового элемента;

г - радиус кривизны опор;

hi рвсстояние от базового торца до Базового элемента на образующей первого конуса;

П2 - расстояние от базового торца до базового элемента на образующей второго

конуса.

Базирование детали, выполненной в виде двух усеченных конусов, имеющих общее большее основание, по неподвижным сферическим или цилиндрическим опорам базовых элементов известного диаметра, расположенных в одной диаметральной плоскости на одинаковом известном расстоянии от оси вращения, обеспечивает контакт с образующими конуса соответственно

в нескольких точках, что полностью исключает влияние непрямолинейности образующих и таким образом повышает точность замера. Кроме того, выполнение измерения углов наклона образующих обоих конусов

перед базированием детали на базовом элементе, которое осуществляют поочередно по образующим каждого из конусов и затем измерение расстояния от базового торца до базового элемента, расположенного на образующей каждого из конусов, позволяет определить расстояние ог базового торца до плоскости, в которой лежит общее основание конусов, а также диаметр окружности общего основания по соответствующим

0 формулам, что повышает информативность измерения. Данный способ позволяет исключить изготовление детали с острой кромкой, для контроля допускается скругление или цилиндрический участок в плоскости пе5 ресечения конусов, что обеспечивает эконо- мию материала за счет уменьшения диаметра заготовки.

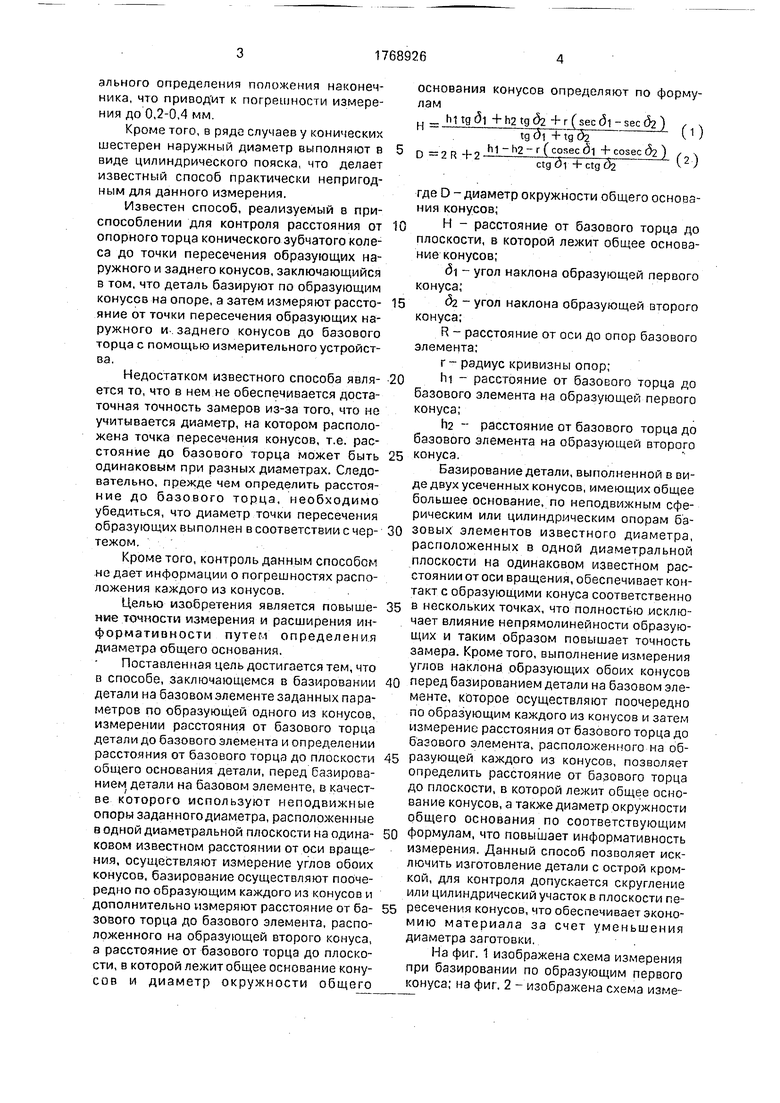

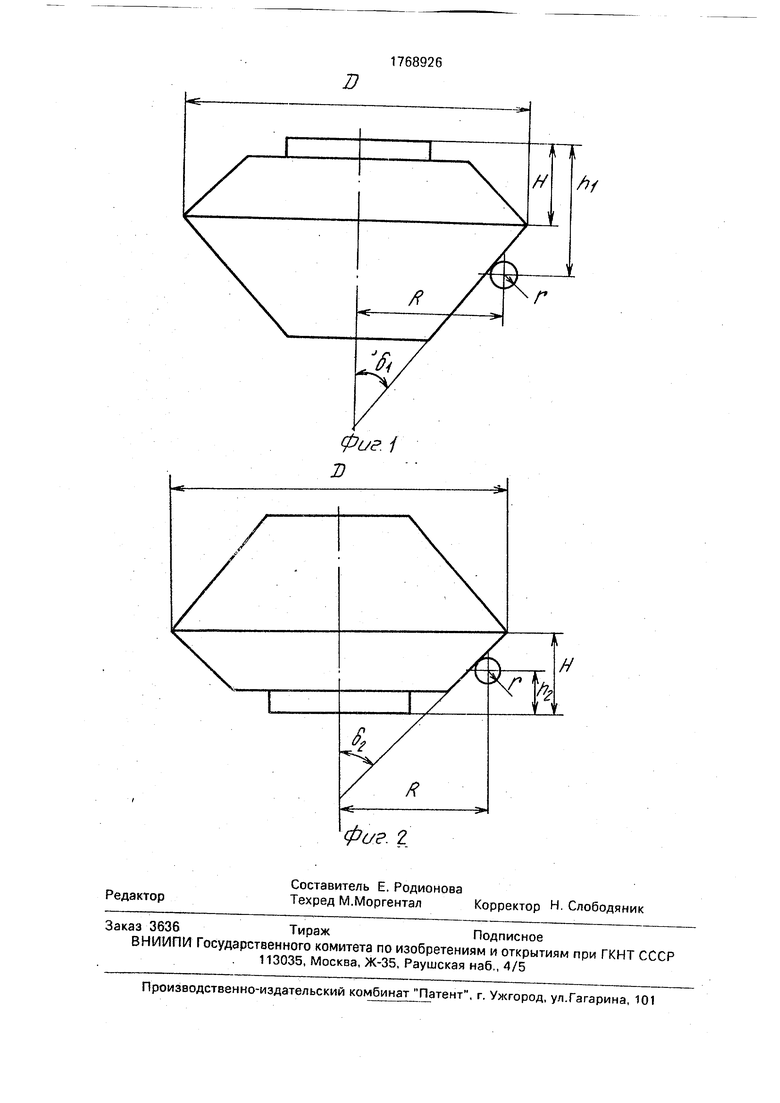

На фиг. 1 изображена схема измерения при базировании по образующим первого конуса; на фиг. 2 - изображена схема измерения при базировании по образующим второго конуса,

Способ осуществляется следующим образом.

Перед базированием детали на базовых элементах, в качестве которых используют неподвижные опоры известного диаметра, расположенные в одной диаметральной плоскости на одинаковом известном расстоянии от оси вращения, осуществляют из- мерение углов наклона образующих обоих конусов. Затем базируют деталь по образующим одного из конусов, измеряют расстояние от базового торца детали до базового элемента, расположенного на образующей данного конуса. Потом базируют деталь по образующим второго конуса аналогичным образом и замеряют расстояние от базового торца детали до базового элемента, расположенного на образующей второго конуса, и по полученным данным рассчитывают расстояние от базового торца до плоскости, в которой лежит общее основание конусов, по формуле (1) и диаметр окружности общего основания конусов по формуле (2).

Формула изобретения

Способ определения параметров деталей, выполненных в виде двух усеченных конусов, имеющих общее большее основание, заключающийся в базировании детали на базовом элементе заданных параметров по образующей одного из конусов, измерения расстояния от базового торца детали до базового элемента и определении расстояния от базового торца до плоскости общего основания детали, отличающийся тем, что, с целью повышения точности измерения и расширения информативности путем определения диаметра общего основания,.

перед базированием детали на БДЗОЕОМ элементе, в качестве которого используют не подвижные опоры заданного дпзмегпа. расположенные в одной диаметральной плоскости на одинаковом заданном расстоянии от оси вращения, осуществляют измерение углов наклона образующих обоих конусов, базирование осуществляют поочередно по образующим каждого из конусов и дополнительно измеряют расстояние от базового торца до базового элемента, расположенного на образующей второго конуса, а расстояние Н от базового торца до плоскости, в которой лежит обшее основание конусов, и диаметр D окружности общего основания конусов определяют по формулам

hi tgdl +h2 tgfe +r (sec(3l - sec 62 )

tgdi H-lgOi

, M - h2 - r ( cosec dl + cosec 62 ) ctg dl + ctg 62

где D -диаметр окружности обшего основания конусов;

Н - расстояние от базового торца до плоскости, в которой лежит общее основание конусов;

д - угол наклона образующей первого конуса;

дг - угол наклона образующей второго конуса;

R - расстояние от оси до опор базового элемента;

г- радиус кривизны опор;

hi - расстояние от базового торца до базового элемента на образующей первого конуса;

h2 - расстояние от базового торца до базового элемента на образующей второго конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ШАРОВ | 1991 |

|

RU2075723C1 |

| СПОСОБ СБОРКИ БУРОВЫХ ШАРОШЕЧНЫХ ДОЛОТ | 2009 |

|

RU2432443C2 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ТОЧНОСТИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА "ТЕЛО ВРАЩЕНИЯ" | 2011 |

|

RU2471145C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОРЦОВОГО БИЕНИЯ РОЛИКОВ | 2005 |

|

RU2288447C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МЕЖОСЕВОГО РАССТОЯНИЯ ОТВЕРСТИЙ | 1998 |

|

RU2142612C1 |

| СПОСОБ ИЗМЕРЕНИЯ БОЛЬШИХ ДИАМЕТРОВ ПО ДУГЕ ОКРУЖНОСТИ | 1949 |

|

SU85367A1 |

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| Устройство для контроля метчика | 1990 |

|

SU1758400A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ МЕЖОСЕВОГО РАССТОЯНИЯ, НЕПАРАЛЛЕЛЬНОСТИ И СКРЕЩИВАНИЯ ОСЕЙ ОТВЕРСТИЙ ШАТУНА ДВИГАТЕЛЯ | 1995 |

|

RU2148786C1 |

| Способ базирования контрольной оправки в горизонтальных отверстиях узлов пресса | 1991 |

|

SU1812135A1 |

Изобретение относится к измеритель-, ной технике и касается устройств, основанных на механических методах измерения, в частности приспособлений для контроля заготовок конических зубчатых колес. Цель изобретения - повышение точности измерения и расширение информативности путем Изобретение относится к измерительной технике и касается устройств, основанных на механических методах измерения, в частности приспособлений для контроля заготовок конических зубчатых колес. Известен способ измерения параметров деталей, выполненных в виде двух усеченных конусов, имеющих общее большее основание, сравнением измеряемой детали с эталоном (калибром). Недостатком этого метода является необходимость предварительного изготовления и аттестации эталонной детали. определения диаметра общего основания. Способ заключается в базировании детали на базовом элементе известных параметров по образующим одного из конусов, измерении расстояния от базового торца детали до базового элемента и определении расстояния от базового торца до плоскости общего основания детали. Новым в способе является то, что перед базированием детали на базовом элементе, в качестве которого используют неподвижные опоры известного диаметра, расположенные в одной диаметральной плоскости на одинаковом известном расстоянии от оси вращения, осуществляют измерение углов наклона образующих обоих конусов, базирование осуществляют поочередно по образующим каждого из конусов и дополнительно измеряют расстояние от базового торца до базового элемента, расположенного на образующей второго конуса, и по полученным данным рассчитывают расстояние от базового торца до плоскости, в которой лежит общее основание конусов и диаметр окружности общего основания конусов по соответствующим формулам. 2 ил. Известен способ контроля расстояния от базового торца до плоскости, проходящей через общее основание переднего и заднего конусов заготовки конического колеса, заключающийся в том, что деталь базируют на опорном торце, подводят плоский наконечник измерительного устройства к вершине пересечения конусов и визуально определяют совпадение плоскости наконечника и веошины, затем снимают показания со шкалы измерительного устройства. Недостатком известного способа является его невысокая точность из-за визусл с XJ о 00 ю KD О

фиг. i

фаг. Ј

| Калашников С.Н | |||

| и до | |||

| Контроль производства конических зубчатых колес, М.: Машиностроение, 1976, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Калашников С.Н | |||

| и др | |||

| Контроль производства конических зубчатых колес, М.: Машиностроение, 1976, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для контроля расстояния от опорного торца конических зубчатых колес до точки пересечения образующих наружного и заднего конусов | 1972 |

|

SU441441A1 |

Авторы

Даты

1992-10-15—Публикация

1989-10-06—Подача