Изобретение относится к машиностроению, конкретно к производству высокоточных шпиндельных узлов.

Известен способ комплектования последовательно сдвоенных и строенных ра- диально-упорных подшипников, состоящий в установке между ними дистанционных колец или же в подшлифовке торцов. Толщину колец или величины подшлифовш торцов устанавливают в соответствии с величинами взаимного смещения торцов у каждого подшипника (см. например, Р.Д.Бейзельман, Б.В.Цыпкин. Подшипники качения, справочник, издание четвертое. - М.: Машгиз, 1960, с. 38-248).

Недостаток способа состоит в большой суммарной погрешности измерения и изготовления дистанционных колец либо под- шлифовки торцов, которая соизмерима с величиной осевого натяга подшипников.

Известен также принятый в качестве прототипа способ дуплексации подшипников качения по схемам 0-дуплекс и X- дуплекс посредством установки дистанционных колец разной толщины (см а. с, Ns 1594362). Способ включает нагруже- ние комплекса подшипников с дистанционными кольцами осевым усилием, равным монтажному нагружению в узле, и смещение динамометром дистанционного кольца в радиальном направлении.

Недостаток прототипа состоит в том, что дистанционные кольца создают в опоре дополнительные стыки, снижающие сет- кость. Кроме того, погрешности формы колец вносят погрешность в базирование подшипников, что Снижает точность вращения.

Целью изобретения является повышение точности и жесткости опоры.

ч|

о о ю

00

Указанная цель достигается тем, что предварительно нагружают кольцо каждого подшипника осевым регулируемым усилием величиной, при которой установленное между торцами наружного кольца и нажим- ного элемента технологическое дистанционное кольцо смещено эталонным усилием, и замеряют направление и величину взаимного смещения торцов подшипника, после чего подбирают подшипники, имеющие равные разнонаправленные величины смещения, затем перед нагружением между этими подшипниками устанавливают технологические однотолщинные наружное и внутреннее дистанционные кольца и при нагружении монтажным осевым усилием воздействуют на одноименные подшипниковые и технологические дистанционные кольца и контролируют величину усилия смещения технологических дистанционных колец на соответствие ее эталонной величине усилия смещения и, в случае ее отклонения, один из подшипников заменяют другим из числа предварительно отобранных, и проверку повторяют до достижения эталонной величины усилия сдвигания кольца, после чего подшипники непосредственно сопрягают друг с другом.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного предварительным замером взаимного смещения торцов подшипника при воздействии осевого усилия, соответствующего эталонному усилию сдвигания технологического дистанционного кольца: последующим комплектованием подшипников по результатам замеров с установкой между ними однотолщинных технологических дистанционных колец и окончательным контролем величины усилия сдвигания одного из дистанционных колец на соответствие эталонной величине усилия сдвигания; удалением однотолщинных колец из сдуплексированной опоры и непосредственным сопряжением подшипников друг с другом.

Таким образом, заявляемый способ соответствует критерию новизна.

Известны технические решения, в которых для дуплексации необходимо установить разнотолщинные дистанционные кольца. Однако погрешности изготовления этих колец и увеличение количества стыков снижают точность и жесткость опоры.

Сборка опоры с применением предварительного замера каждого подшипника и окончательным контролем дуплексации посредством однотолщинных технологических колец, позволяют создать опору

качения с непосредственным взаимным контактом подшипников, что повысит точность и жесткость. Это позволит реализовать высокие частоты вращения и нагрузки.

Из этого следует сделать вывод о том. что заявляемое решение соответствует критерию существенные отличия.

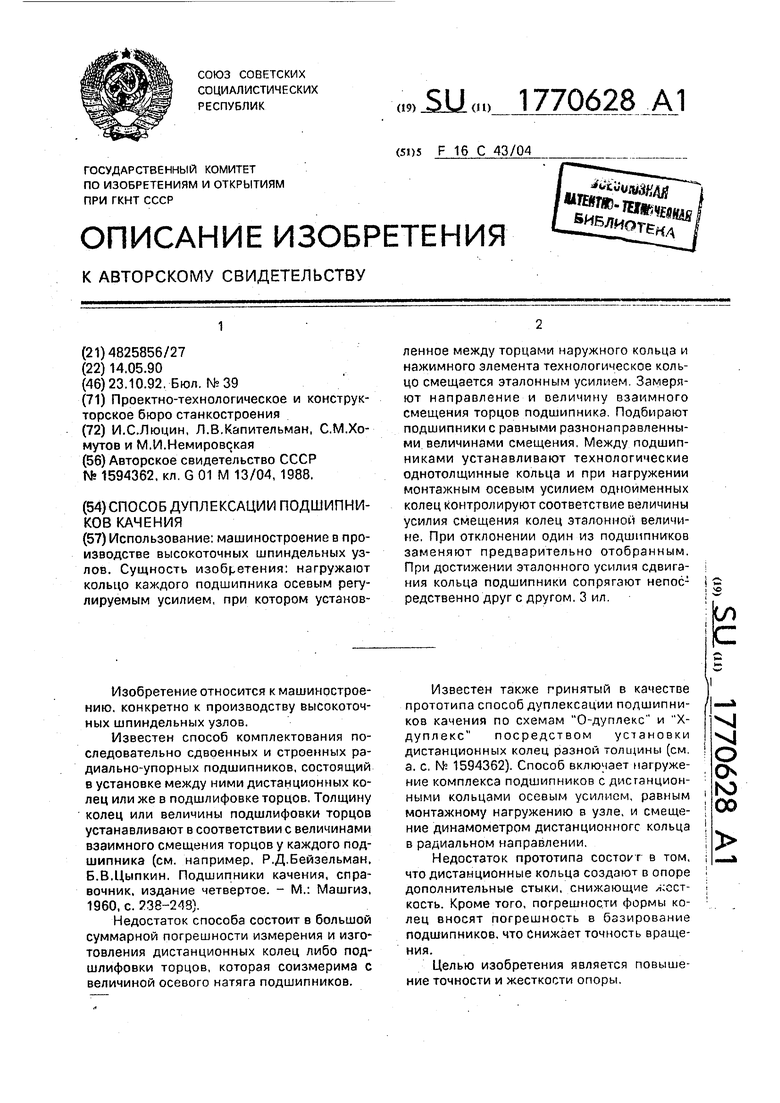

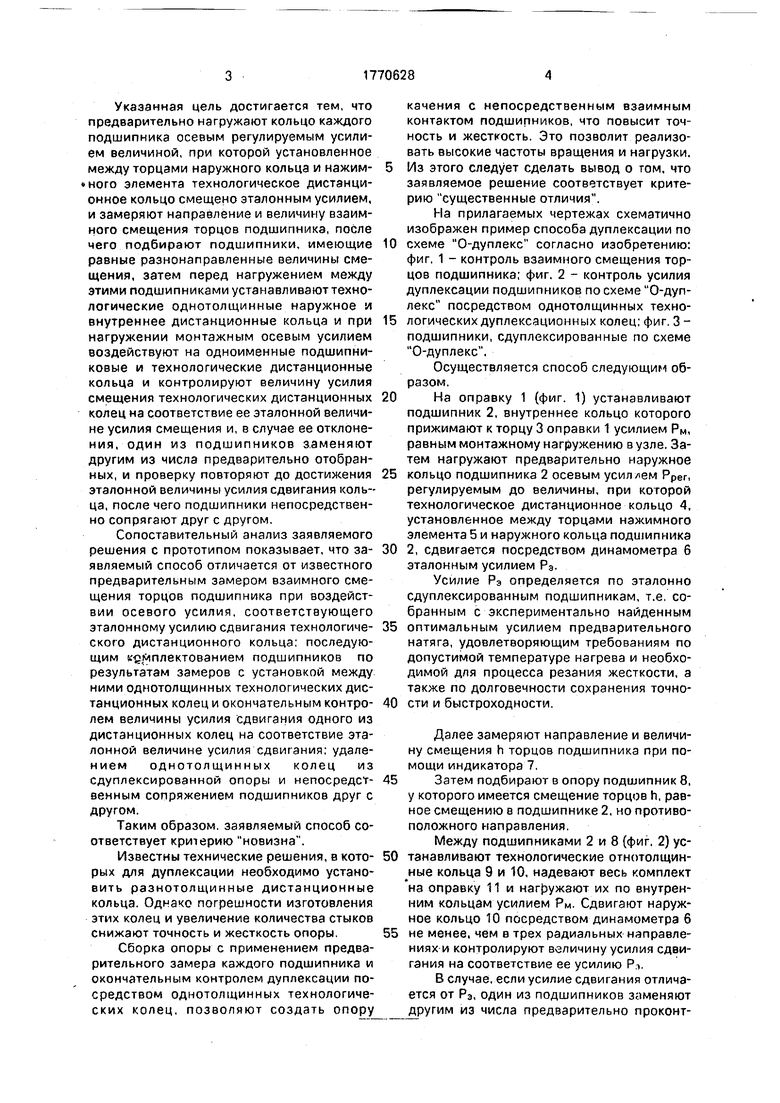

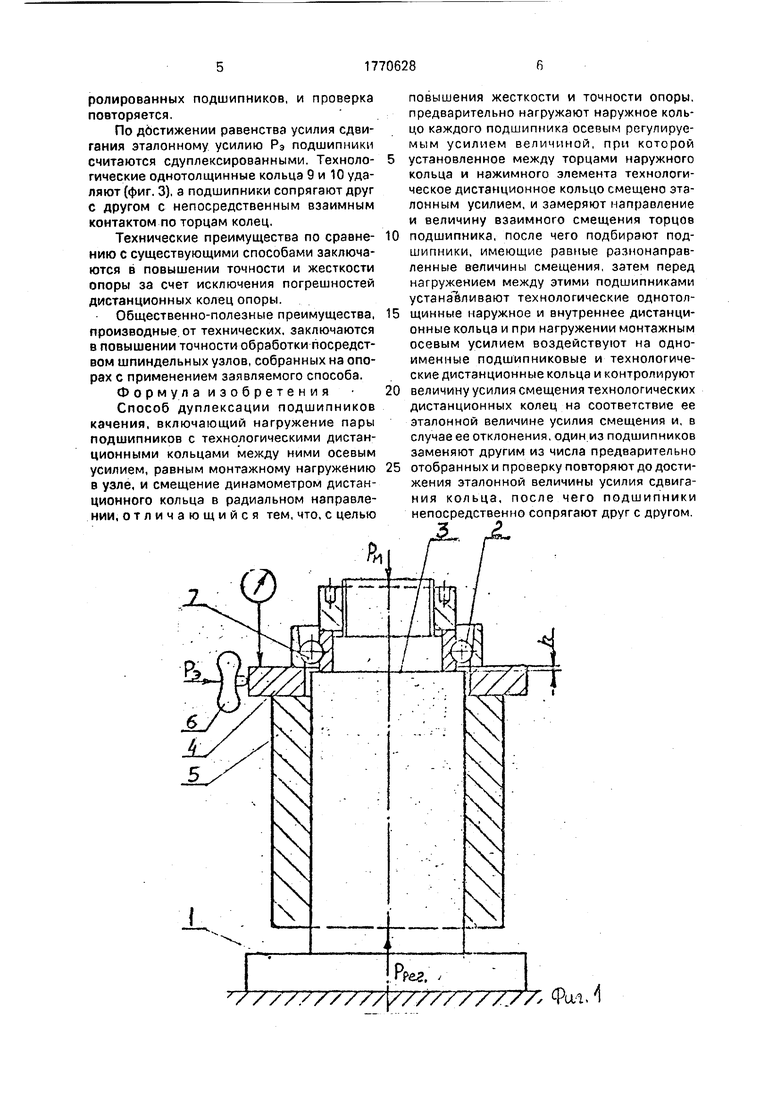

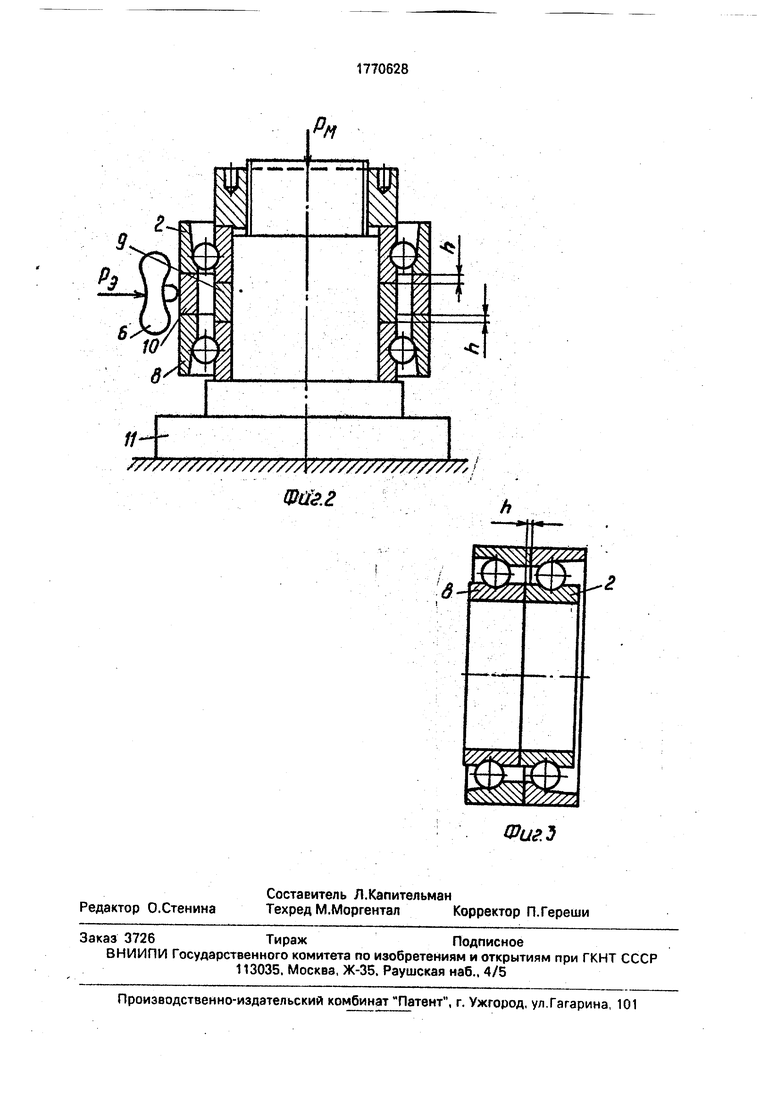

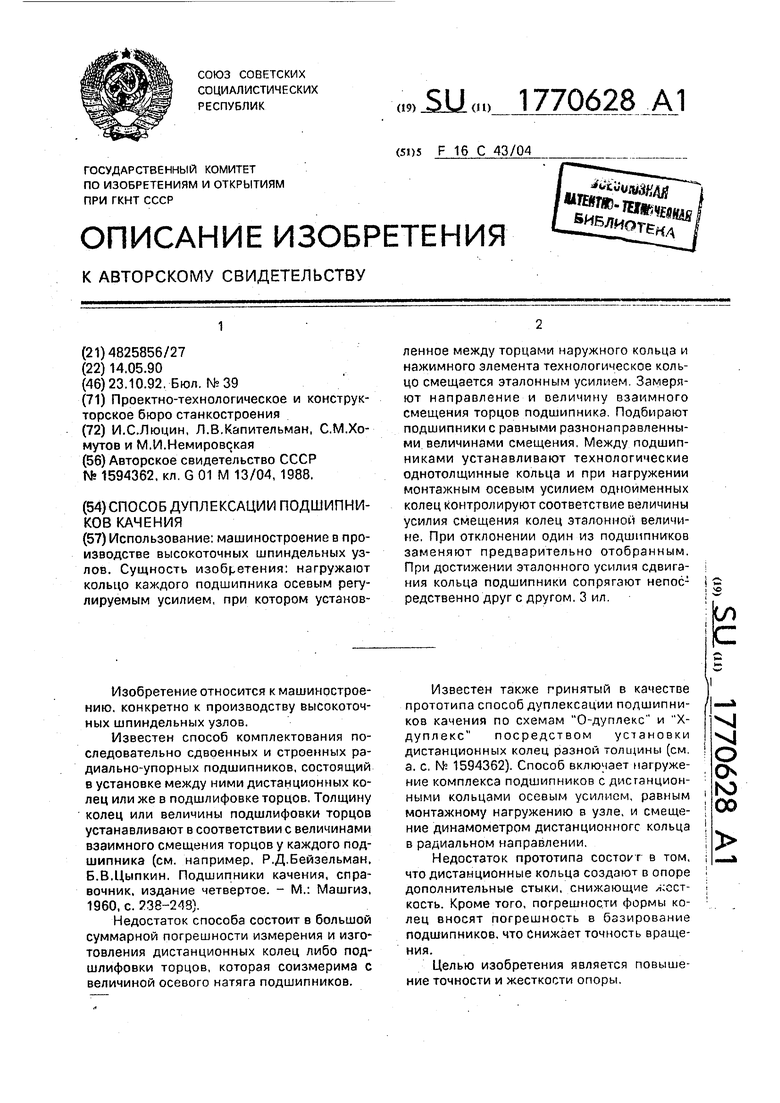

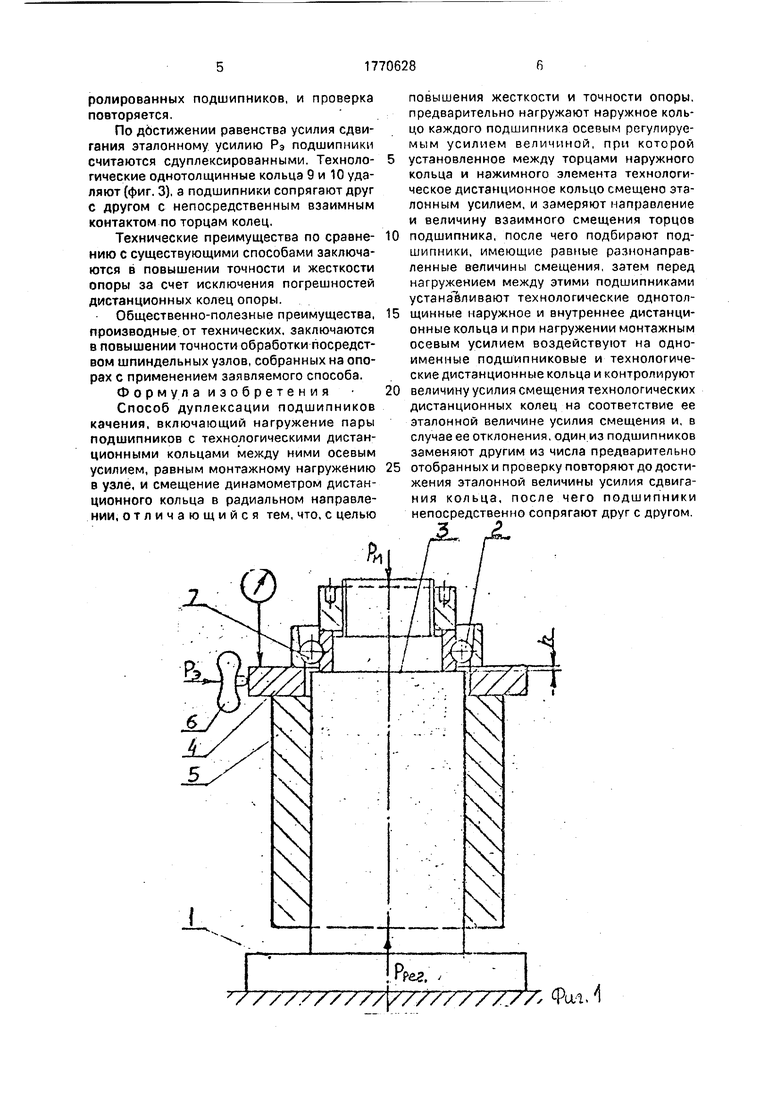

На прилагаемых чертежах схематично изображен пример способа дуплексации по

схеме 0-дуплекс согласно изобретению: фиг, 1 - контроль взаимного смещения торцов подшипника; фиг. 2 - контроль усилия дуплексации подшипников по схеме 0-дуплекс посредством однотолщинных технологических дуплексационных колец; фиг. 3 - подшипники, сдуплексированные по схеме 0-дуплекс.

Осуществляется способ следующим образом.

На оправку 1 (фиг. 1) устанавливают подшипник 2, внутреннее кольцо которого прижимают к торцу 3 оправки 1 усилием Рм, равным монтажному нагружению в узле. Затем нагружают предварительно наружное

кольцо подшипника 2 осевым усилием Ррег, регулируемым до величины, при которой технологическое дистанционное кольцо 4, установленное между торцами нажимного элемента 5 и наружного кольца подшипника

2, сдвигается посредством динамометра 6 эталонным усилием Рэ.

Усилие Рэ определяется по эталонно сдуплексированным подшипникам, т.е. собранным с экспериментально найденным

оптимальным усилием предварительного натяга, удовлетворяющим требованиям по допустимой температуре нагрева и необходимой для процесса резания жесткости, а также по долговечности сохранения точности и быстроходности.

Далее замеряют направление и величину смещения h торцов подшипника при помощи индикатора 7.

Затем подбирают в опору подшипник 8,

у которого имеется смещение торцов h, равное смещению в подшипнике 2, но противоположного направления.

Между подшипниками 2 и 8 (фиг, 2) устанавливают технологические отнотолщин- ные кольца 9 и 10, надевают весь комплект на оправку 11 и нагружают их по внутренним кольцам усилием Рм. Сдвигают наружное кольцо 10 посредством динамометра 6

не менее, чем в трех радиальных направлениях и контролируют величину усилия сдвигания на соответствие ее усилию Pi.

В случае, если усилие сдвигания отличается от РЭ, один из подшипников заменяют другим из числа предварительно проконтролированных подшипников, и проверка повторяется.

По достижении равенства усилия сдвигания эталонному усилию Рэ подшипники считаются сдуплексированными. Технологические однотолщинные кольца 9 и 10 удаляют (фиг. 3), а подшипники сопрягают друг с другом с непосредственным взаимным контактом по торцам колец.

Технические преимущества по сравнению с существующими способами заключаются в повышении точности и жесткости опоры за счет исключения погрешностей дистанционных колец опоры.

Общественно-полезные преимущества, производные от технических, заключаются в повышении точности обработки посредством шпиндельных узлов, собранных на опорах с применением заявляемого способа.

Формула изобретения

Способ дуплексации подшипников качения, включающий нагружение пары подшипников с технологическими дистанционными кольцами между ними осевым усилием, равным монтажному нагружению в узле, и смещение динамометром дистанционного кольца в радиальном направлении, отличающийся тем, что, с целью

0

повышения жесткости и точности опоры, предварительно нагружают наружное кольцо каждого подшипника осевым регулируемым усилием величиной, при которой установленное между торцами наружного кольца и нажимного элемента технологическое дистанционное кольцо смещено эталонным усилием, и замеряют направление и величину взаимного смещения торцов подшипника, после чего подбирают подшипники, имеющие равные разнонаправленные величины смещения, затем перед нагружением между этими подшипниками устанавливают технологические однотол5 щинные наружное и внутреннее дистанционные кольца и при нагружении монтажным осевым усилием воздействуют на одноименные подшипниковые и технологические дистанционные кольца и контролируют

0 величину усилия смещения технологических дистанционных колец на соответствие ее эталонной величине усилия смещения и, в случае ее отклонения, один из подшипников заменяют другим из числа предварительно

5 отобранных и проверку повторяют до достижения эталонной величины усилия сдвигания кольца, после чего подшипники непосредственно сопрягают друг с другом.

4

J, .у. ,-. , - .1 ±ЯЯ

; Фа1.

11

///Y77//Y///////////Y/////////////// / :

Шйг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания предварительного натяга в комплекте подшипников качения | 1990 |

|

SU1735634A1 |

| Способ дуплексации подшипников качения по схемам "О-дуплекс" и "Х-дуплекс | 1988 |

|

SU1594362A1 |

| Способ контроля правильности подбора подшипников в комплекты | 1990 |

|

SU1775633A1 |

| Способ дуплексации подшипников качения | 1977 |

|

SU838133A1 |

| Способ сборки подшипников качения по схеме Т-дуплекс | 1988 |

|

SU1594304A1 |

| Способ дуплексации шарикоподшипников | 1978 |

|

SU767420A1 |

| Устройство для измерения величины осевого смещения торцов колец подшипников при дуплекации | 1981 |

|

SU997517A1 |

| Устройство для дуплексации подшипников качения | 1989 |

|

SU1698671A1 |

| Устройство для контроля подшипников качения | 1990 |

|

SU1751654A1 |

| ШПИНДЕЛЬНАЯ ГОЛОВКА С ГИДРОДУПЛЕКСАЦИЕЙ РАДИАЛЬНО-УПОРНЫХ ПОДШИПНИКОВ | 1970 |

|

SU415097A1 |

Использование: машиностроение в производстве высокоточных шпиндельных узлов. Сущность изобретения: нагружают кольцо каждого подшипника осевым регулируемым усилием, при котором установленное между торцами наружного кольца и нажимного элемента технологическое кольцо смещается эталонным усилием Замеряют направление и величину взаимного смещения торцов подшипника Подбирают подшипники с равными разнонаправленными величинами смещения, Между подшипниками устанавливают технологические однотолщинные кольца и при нагружении монтажным осевым усилием одноименных колец контролируют соответствие величины усилия смещения колец эталонной величине. При отклонении один из подшипников заменяют предварительно отобранным. При достижении эталонного усилия сдвигания кольца подшипники сопрягают непосредственно друг с другом. 3 ил СО с

| Способ дуплексации подшипников качения по схемам "О-дуплекс" и "Х-дуплекс | 1988 |

|

SU1594362A1 |

Авторы

Даты

1992-10-23—Публикация

1990-05-14—Подача