Изобретение относится к машиностроению и может быть использовано при обработке сложных поверхностей деталей, например лопаток газотурбинных двигателей, турбинных лопаток, лопастей воздушных винтов и др. , осуществляемой преимущественно на металлорежущих станках с числовым программным управлением (ЧПУ).

Известны способы обработки сложных поверхностей вращающимся многозубным инструментом, при которых инструменту и детали сообщают относительное движение огибания из условия обеспечения линейного контакта исходной инструментальной и обрабатываемой поверхностей. При этом образующую режущую кромок инструмента выполняют криволинейной, а при движении огибания осуществляют поворот как оси инструмента относительно детали, так и режущих кромок относительно оси инструмента.

Недостатком известных способов обработки является то, что в связи с главным вращательным движением режущих кромок реальная линия контакта их с обрабатываемой поверхностью прерывается, а линейный контакт исходной инструментальной поверхности и обрабатываемой поверхности знакопеременной кривизны ограничен и возможен только на отдельных ее участках.

Цель изобретения - расширение технологических возможностей, повышение качества поверхности и повышение производительности изготовления детали за счет обеспечения непрерывности реального линейного контакта исходной инструментальной и обрабатываемой поверхностей, а также обеспечения линейного контакта исходной инструментальной поверхности и обрабатываемой поверхности знакопеременной кривизны на всех участках, что позволяет осуществлять обработку поверхности, ее труднодопустимых участков и сопряжений за один проход, обеспечивает одинаковые условия резания на различных участках криволинейной поверхности, а также плавное движение по ней одновременно нескольких режущих кромок.

Указанная цель достигается тем, что согласно способу обработки сложных поверхностей, при котором режущим элементам сообщают главное движение резания, а инструменту и детали - относительное движение огибания из условия обеспечения линейного контакта исходной инструментальной и обрабатываемой поверхностей, для обработки берут инструмент, исходную инструментальную поверхность которого получают, перемещая плоскую криволинейную образующую режущих элементов вдоль плоской криволинейной направляющей, при этом обеспечивают непрерывность реального линейного контакта исходной инструментальной и обрабатываемой поверхностей.

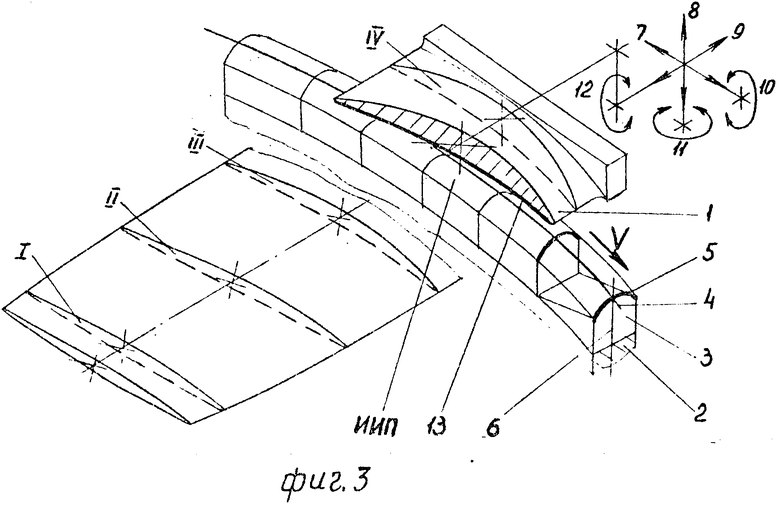

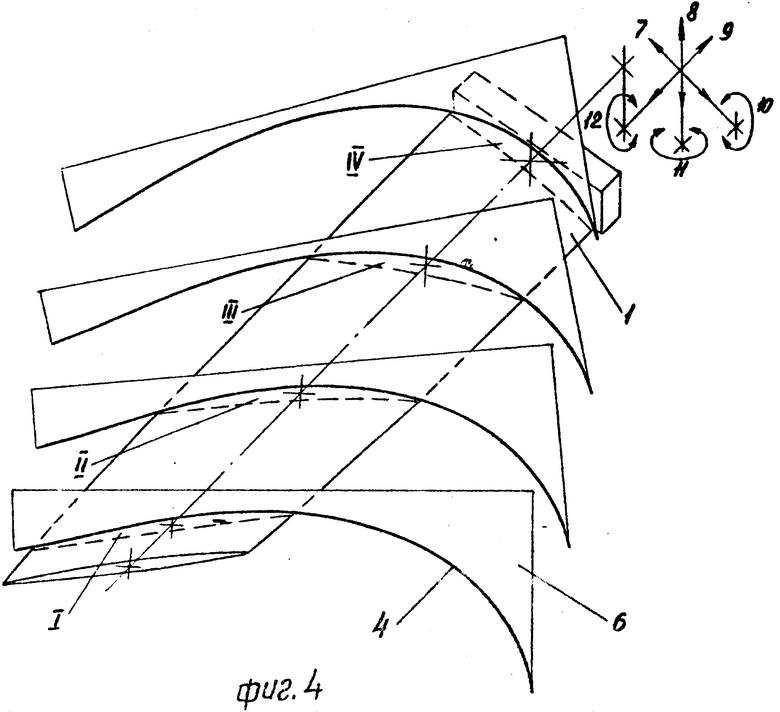

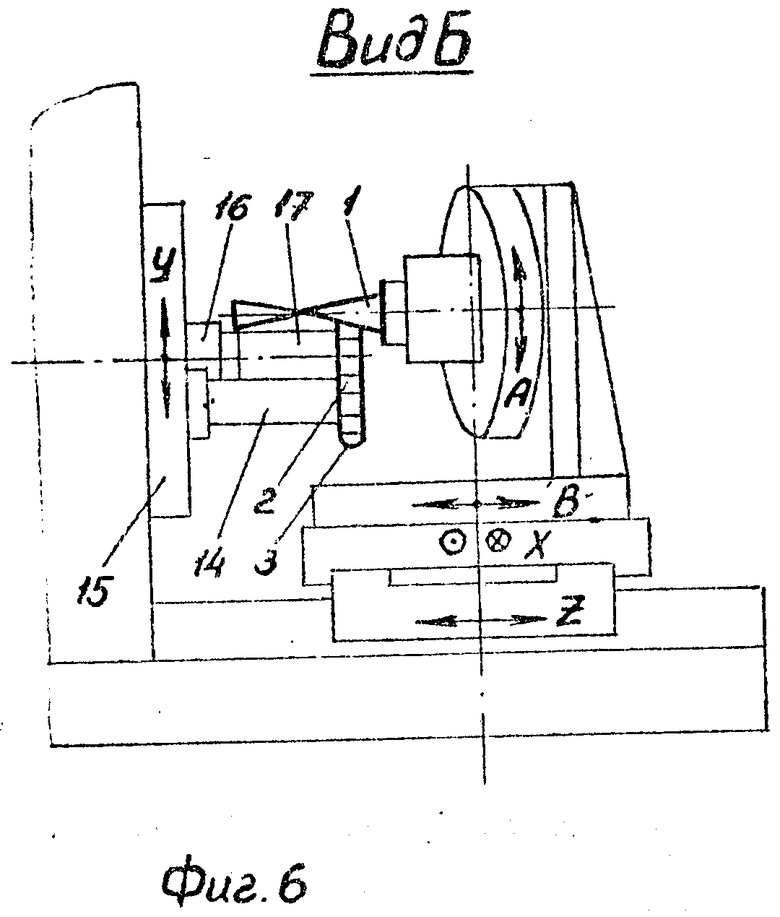

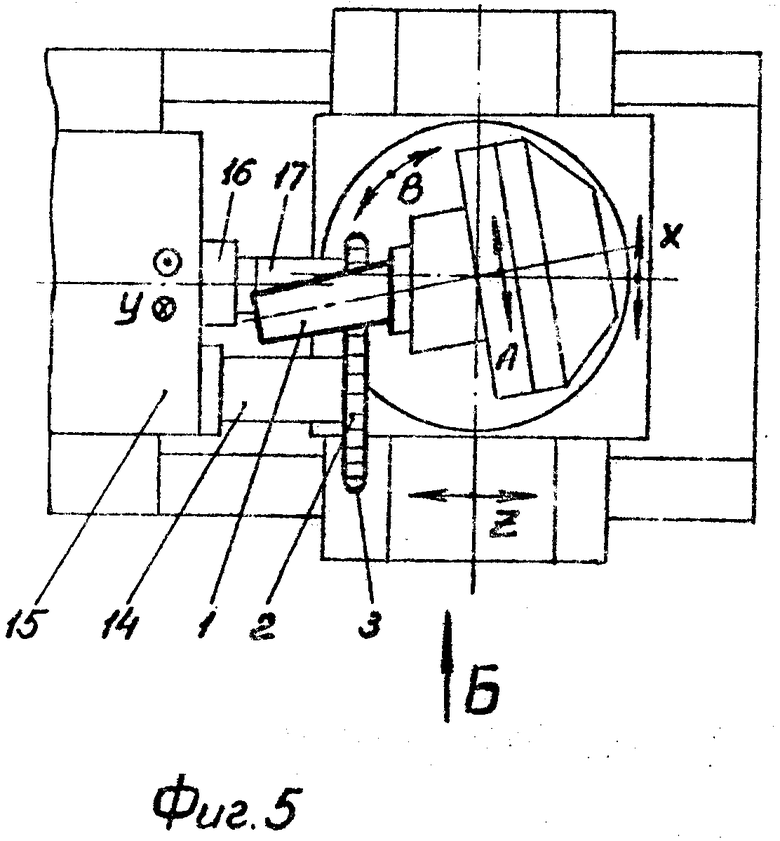

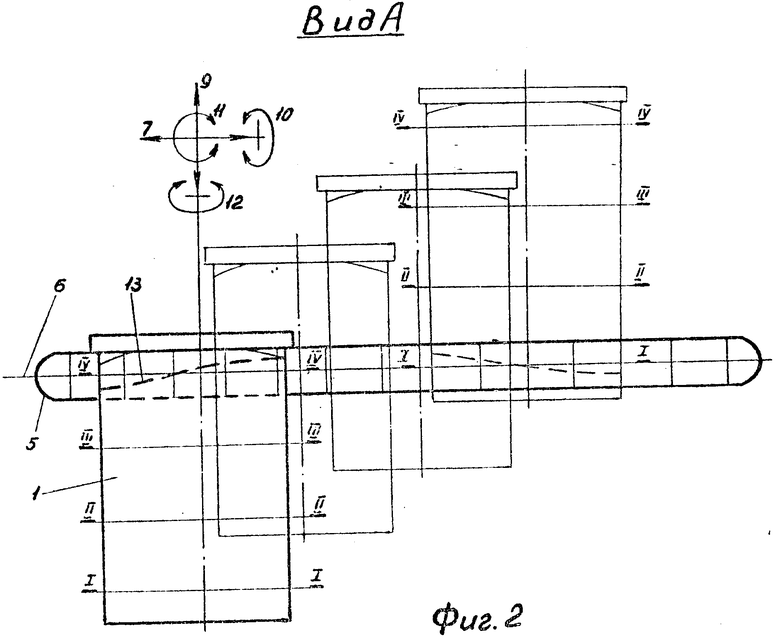

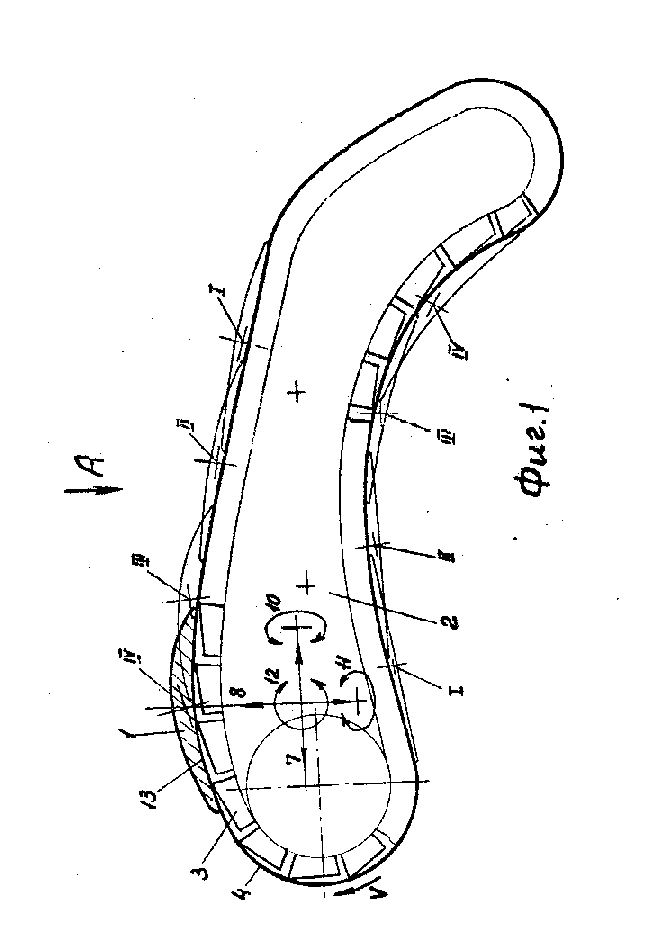

На фиг. 1 представлена схема обработки и возможная компоновка исходной инструментальной поверхности (ИИП) для реализации предлагаемого способа (последовательный контакт ИИП с поверхностями спинки и корыта лопатки в областях сечений I, II, III, IV при относительном движении огибания: поступательное перемещение по трем взаимно перпендикулярным направлениям и вращательное перемещение в плоскости направляющей ИИП); на фиг. 2 - то же, вид в плане (показана обработка только поверхности корыта); на фиг. 3 - пространственная схема компановки ИИП и зоны ее контакта с обрабатываемой поверхностью детали; на фиг. 4 - пространственная кинематическая схема движения огибания направляющей ИИП относительно поверхности спинки лопатки: поступательное перемещение по трем взаимно перпендикулярным направлениям и вращательные перемещения вокруг этих направлений (образующая ИИП условно не показана); на фиг. 5 - схема расположения инструмента и детали на станке с указанием координатных перемещений при обработке; на фиг. 6 - вид Б на фиг. 5.

Изобретение осуществляется следующим образом.

Обработку детали 1 производят инструментом 2, режущим элементам 3 которого сообщают движение со скоростью V вдоль криволинейной направляющей 4. Исходную инструментальную поверхность получают, перемещая плоскую криволинейную образующую режущих элементов вдоль криволинейной направляющей 4, лежащей в плоскости 6 инструмента. На основе анализа изменения кривизны обрабатываемых поверхностей детали, их взаимного положения и сопряжения определяют форму и параметры криволинейных образующей 5 и направляющей 4, а также параметры траектории относительного движения огибания инструмента и детали, которое реализуют с учетом особенностей компановки и количества управляемых координат применяемого станка. В общем случае относительным движением огибания инструмента 2 и детали 1 путем относительного пространственного поступательного перемещения по трем взаимно перпендикулярным направлениям 7, 8, 9 и относительных вращательных перемещений 10, 11, 12 вокруг этих направлений обеспечивают контакт исходной инструментальной и обрабатываемой поверхностей по линии 13, с которой совпадает направление главного движения режущих элементов, что позволяет обрабатывать поверхность знакопеременной кривизны за один проход с заданной степенью точности.

Примером выполнения способа может служить операция обработки аэродинамических поверхностей лопатки на станке с ЧПУ.

Деталь 1 устанавливают на поворотный стол с управлением по координатам А и В. Корпус инструмента 2 закрепляют через кронштейн 14 неподвижно на корпусе шпиндельной бабки 15. Вращением шпинделя 16 через оправку 17 режущим элементом 3 инструмента 2 сообщают криволинейное главное движение вдоль направляющей, плоскость которой располагают перпендикулярно оси шпинделя. Инструменту 2 и детали 1 сообщают относительное движение огибания путем одновременного перемещения крестового стола по координатам Х и Z, шпиндельной бабки по координате Y и поворота стола по координатам А и В.

При установке лопатки на поворотный стол станка в приспособлении, обеспечивающем параллельность полки лопатки и плоскости направляющей инструмента, обработку осуществляют движением только по четырем осям X, Y, Z, А.

Таким образом, за один проход осуществляют обработку поверхностей профиля пера, приполочного участка, полки и ее сопряжения с профилем со стороны корыта, а затем другим проходом со стороны спинки лопатки, что наряду со значительным повышением производительности и качества обработки уменьшает трудоемкость доводочных операций. (56) Родин П. Р. и др. Обработка фасонных поверхностей на станках с числовым программным управлением. Киев, Техника, 1986, с. 82-83.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ СЛОЖНОПРОФИЛЬНЫМИ ИНСТРУМЕНТАМИ | 2002 |

|

RU2217290C1 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ ИНСТРУМЕНТОМ НА ГИБКОЙ СВЯЗКЕ В МАГНИТНОМ ПОЛЕ | 2004 |

|

RU2266188C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264891C1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| Способ обработки криволинейных поверхностей | 1975 |

|

SU738841A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЗАГОТОВКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2674358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| Станок для обработки лопаток, например, компрессорных, турбинных и т.п. | 1957 |

|

SU114825A1 |

| Способ формообразования профильных межлопаточных каналов моноколеса ГТД | 2015 |

|

RU2608111C2 |

Использование: машиностроение, обработка поверхностей деталей типа лопаток газотурбинных двигателей, турбинных лопаток и др. Сущность изобретения: детали 1 обрабатывают инструментом 2, режущим элементам 3 которого сообщают движение со скоростью V вдоль криволинейной направляющей 4. Исходную инструментальную поверхность получают, перемещая плоскую криволинейную образующую режущих элементов вдоль криволинейной направляющей 4, лежащей в плоскости инструмента. Относительным движением огибания инструмента 2 и детали 1 путем относительного пространственного поступательного перемещения по трем взаимно перпендикулярным направлениям и относительных вращательных перемещений 10, 11, 12 вокруг этих направлений обеспечивают контакт инструментальной и обрабатываемой поверхностей по линии 13, с которой совпадает направление главного движения режущих элементов. 1, з. ф. , 6 ил.

Авторы

Даты

1994-02-28—Публикация

1989-12-25—Подача