(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сероокиси углерода | 1991 |

|

SU1791378A1 |

| РЕАКТИВИРОВАННЫЕ КАТАЛИЗАТОРЫ ГИДРООЧИСТКИ ДЛЯ ПРИМЕНЕНИЯ В СНИЖЕНИИ ВЫБРОСОВ СЕРЫ | 2020 |

|

RU2814491C2 |

| КАТАЛИЗАТОР ЗАЩИТНОГО СЛОЯ ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2006 |

|

RU2319543C1 |

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

| ОБРАБОТКА ХВОСТОВЫХ ГАЗОВ УСТАНОВКИ КЛАУСА С ИСПОЛЬЗОВАНИЕМ ОПТИМИЗИРОВАННОЙ ПОСЛЕДОВАТЕЛЬНОСТИ КАТАЛИЗАТОРОВ | 2008 |

|

RU2471538C2 |

| Катализатор гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса и способ его применения | 2023 |

|

RU2812535C1 |

| Катализатор для обработки газов, содержащих серные соединения | 1990 |

|

SU1837957A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ СЕРООКИСИ УГЛЕРОДА, СЕРОУГЛЕРОДА, СОЕДИНЕНИЙ КАРБОНИЛОВ МЕТАЛЛОВ, СЕРОВОДОРОДА И ЦИАНОВОДОРОДА, АММИАКА И СОЕДИНЕНИЙ МЫШЬЯКА И ХЛОРА В СЫРЬЕВОМ ГАЗЕ | 2009 |

|

RU2508155C2 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВ С ДЛИННОЙ ЦЕПОЧКОЙ, БИФУНКЦИОНАЛЬНЫЙ КАТАЛИЗАТОР, СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1998 |

|

RU2152918C2 |

| Катализатор гидроочистки бензина каталитического крекинга и способ его получения | 2019 |

|

RU2708643C1 |

Использование: для синтеза сероокиси углерода. Продукт: катализатор состава, мае. %: оксид никеля 0,1-4,0; оксид молибдена 1,0-15,0; оксид магния 8,0-10,0; оксид цинка 3,0-5,0; оксид магния 8,0-10.0; оксид цинка 3,0-5,0; / -оксид алюминия - остальное. Катализатор получают пропиткой у-оксида алюминия раствором соли молибдена, сушкой и прокаливанием с последующей пропиткой растворами солей никеля, магния и цинка и промежуточными сушкой и прокалкой при 450-550° С после каждой пропитки. Характеристика: увеличенная активность КТ. 1 табл.

Изобретение относится к катализаторам для синтеза сероокиси углерода путем взаимодействия диоксида углерода с сероуглеродом.

Сероокись углерода является сырьем для производства ряда ценных химических продуктов, например этиленсульфида, мочевины, уретанов, карбонатов, тиокарба- матных и мочевинных гербицидов.

Известен катализатор для получения сероокиси углерода взаимодействием диоксида углерода с сероуглеродом, представляющий собой оксид магния с плотностью 2,0-2,5 с возможными добавками оксида ванадия и оксида тория.

Однако, этот катализатор имеет небольшой срок службы (24 ч) и низкую активность - выход целевого продукта в безводных условиях при температуре 200-500° С составляет 30-35%.

Известен катализатор для получения сероокиси углерода, отобранный из группы, состоящей из активированного древесного угля, активированного силикагеля, активированного глинозема и активированного цеолита и имеющего площадь поверхности 50-2000 м2/г.

Указанный катализатор обладает недостаточно высокой активностью - выход сероокиси углерода при 100 600°С и молярном соотношении СО 1-10:1 составляет80-90%. Кроме того, этот катализатор в высокой степени подвержен за- углероживанию и срраотпожснию, в результате чего имеет невысоки срок пробега

ч

00

о

xl

Известен катализатор для синтеза серо- окиси углерода, состоящий из оксида алюминия. сероокиси углерода на таком катализаторе достигает 95% при температуре процесса 280-350°С и молярном соотношении C02:CS2 1:1.

Недостатком этого катализатора является невысокая продолжительность его работы, объясняющаяся значительными отложениями серы и углерода на поверхности катализатора, и недостаточно высокая его активность. Срок работы катализатора до его регенерации составляет 183 м3 сырья/1 кг катализатора.

Наиболее близким решением по технической сущности и достигаемому эффекту является катализатор для синтеза сероокиси углерода из оксида углерода и сероуглерода, содержащий оксид VII группы, включая оксид никеля (2-5 мас.%), оксид VI группы, включая оксид молибдена (10-25 мас.%) на носителе, в частности у-оксиде алюминия.

Указанный катализатор обладает недостаточно высокой активностью - выход сероокиси углерода при 222-305°С и молярном соотношении C02:CS2 1,1:1 не превышает 50% при конверсии сероуглерода 98%.

Целью изобретения является увеличение активности катализатора. Это достигается катализатором, содержащим оксиды никеля, молибдена, магния и цинка на носителе - у-оксиде алюминия при следующем содержании компонентов, мас.%: оксид никеля0,1-4,0

оксид молибдена1-15

оксид магния8-10

оксид цинка3-5

у-оксид алюминияостальное

Существенными отличиями катализатора являются дополнительное содержание оксидов магния и цинка при вышеуказанном соотношении компонентов.

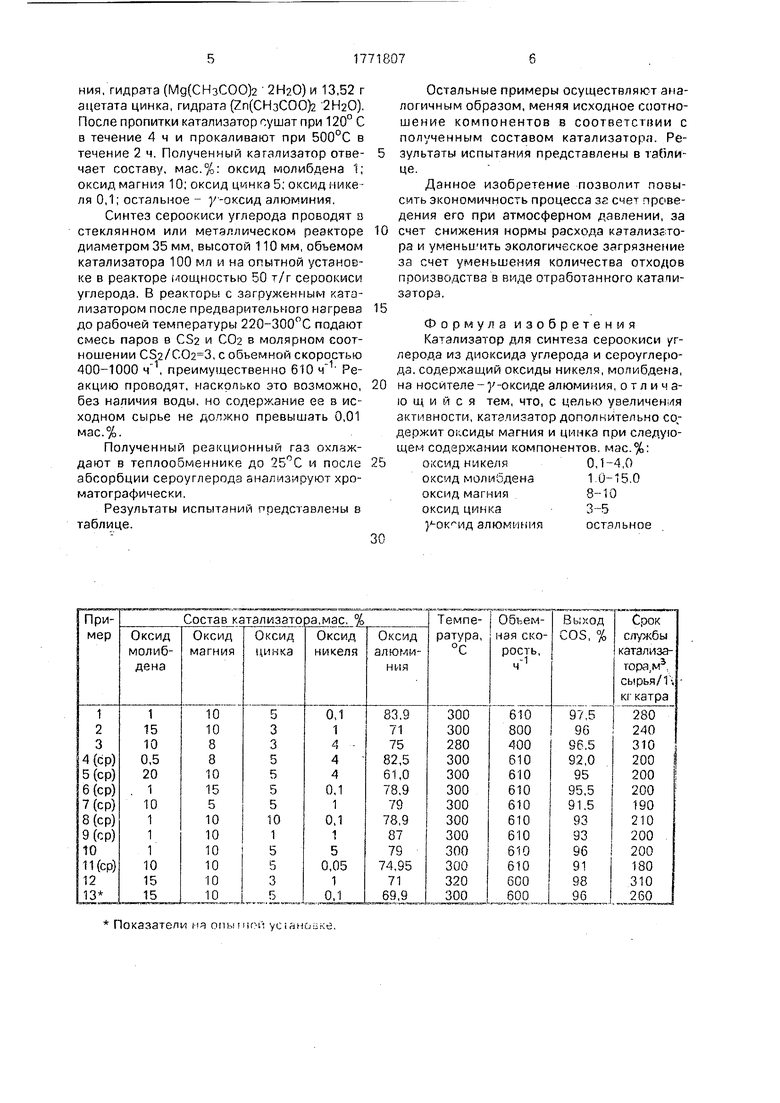

Дополнительное введение в состав катализатора оксидов магния и цинка позволяет получить срок службы катализатора 240-310 м3 сырья/ 1 кг катализатора и целевой продукт с выходом 96-98%.

При содержании в катализаторе оксида молибдена менее 1 %, оксида магния менее 8%, оксида цинка менее 3%, оксида никеля менее 0,1% не достигается требуемая активность катализатора или уменьшается срок службы катализатора.

Увеличение концентрации оксида молибдена более 15%, оксида магния более 10%, оксида цинка более 5%. оксида никеля более 4% не приводит к дальнейшему увеличению выхода сероокиси углерода или срока службы катализатора.

Катализатор получают следующим образом, Подготовка у-оксида алюминия.

Из всех известных модификаций оксида алюминия предпочтительнее у-форма в виде частиц диаметром преимущественно 2-6 мм с внутренней удельной поверхностью не менее 130 м2.

у-Оксид алюминия сушится и прокаливается в токе азота ступенчато при 450- 550°С. Скорость подъема температуры до 120 °С составляет 5-10°С/ч. При температу- 5 ре 120°С катализатор выдерживается 3-4 ч. Далее катализатор нагревается до температуры 450-550°С со скоростью 10-20°С/ч и выдерживается при этой температуре 1-2 ч. Охлаждение катализатора происходит в то- 0 ке азота и в дальнейшем до момента пропускания реакционной смеси катализатор поддерживается в атмосфере азота.

Нанесение модификации добавок на у-оксид алюминия пропиткой. 5 На оксид алюминия вначале наносят оксид молибдена, затем оксиды магния, цинка, никеля. Для пропитки применяют растворы солей соответствующих компонентов в воде или в спирте. В качестве тре- 0 бования к солям является способность разлагаться при температуре не выше 550°С с образованием соответствующих оксидов и хорошо растворяться в воде, соляной кислоте или спирте. Применялись 5 азотнокислые, уксуснокислые (для никеля, магния, цинка), аммониевые (для молибдена) соли.

Подготовленный у-оксид алюминия поочередно обрабатывают растворами с рас- 0 читанной концентрацией солей до полного впитывания раствора. После каждой пропитки отдельным компонентом катализатор подвергают сушке и прокалке в токе азота ступенчатого при 50-550°С. 5 П р и м с р 1. В 50 мл дистиллированной воды при комнатной температуре растворяют 8,58 г парамолибдата аммония (МН4)б Н20). В полученный раствор при перемешивании до полного 0 впитывания помещают 100 мл у-оксида алюминия с размером гранул 2-6 мм. После пропитки катализатор сушат при температуре 120°С в течение 3 ч и прокаливают при температуре 450°С в течение 1 ч. После ох- 5 лаждеиия до комнатной температуры катализатор пропитывают раствором, полученными при растворении в 150 мл дистиллированной воды 0,39 г нитрата никеля, гидрата (Ni(N03)2 6H20), 44,5 г ацетата магния, гидрата (Мд(СНзСОО)2 2Н.0) и 13,52 г ацетата цинка, гидрата (7п(СНзСОО)2 2Н20). После пропитки катализатор сушат при 120° С в течение 4 ч и прокаливают при 500°С в течение 2 ч. Полученный катализатор отвечает составу, мас.%: оксид молибдена 1; оксид магния 10; оксид цинка 5; оксид лике- ля 0,1; остальное - у-оксид алюминия.

Синтез сероокиси углерода проводят в стеклянном или металлическом реакторе диаметром 35 мм, высотой 110 мм, объемом катализатора 100 мл и на опытной установке в реакторе мощностью 50 т/г сероокиси углерода. В реакторы с загруженным катализатором после предварительного нагрева до рабочей температуры 220-300°С подают смесь паров в CS2 и С02 в молярном соотношении CS2/C02 3, с объемной скоростью 400-1000 , преимущественно 610 Реакцию проводят, насколько это возможно, без наличия воды, но содержание ее в исходном сырье не допжно превышать 0,01 мас.%.

Полученный реакционный газ охлаждают в теплообменнике до 25°С и после абсорбции сероуглерода анализируют хро- матографически.

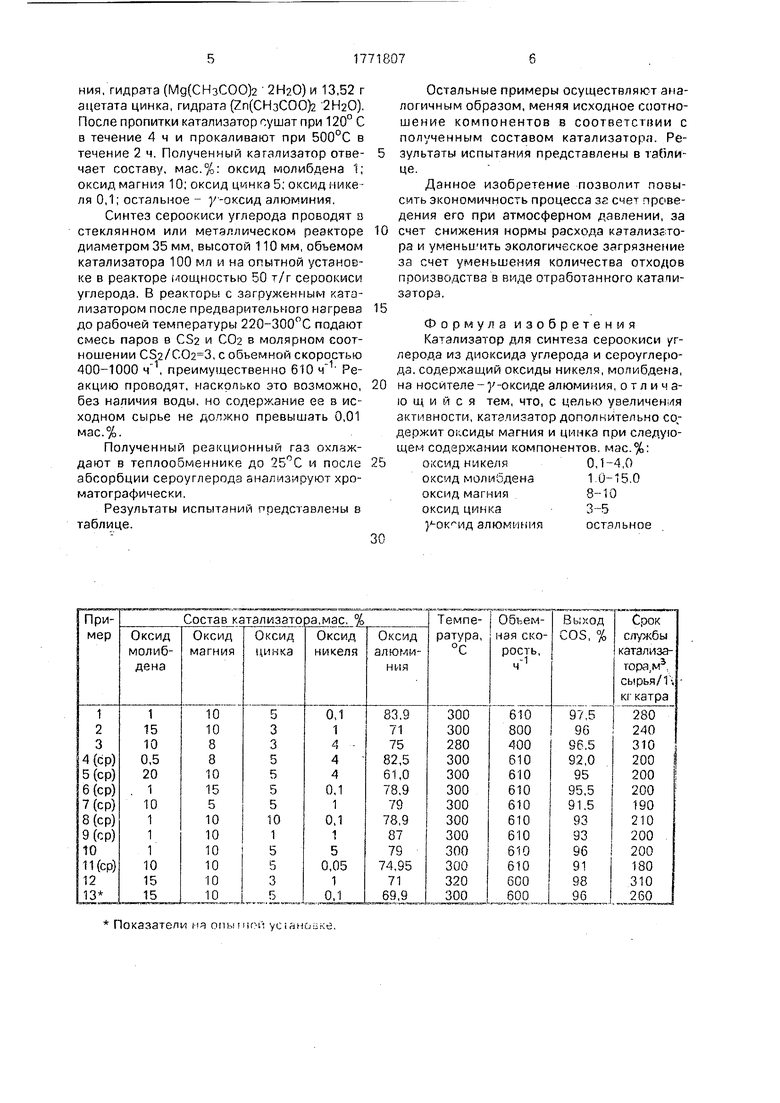

Результаты испытаний представлены в таблице.

0

5

0

5

0

Остальные примеры осуществляют аналогичным образом, меняя исходное соотношение компонентов в соответствии с полученным составом катализатора. Результаты испытания представлены в таблице.

Данное изобретение позволит повысить экономичность процесса згсчет проведения его при атмосферном давлении, за счет снижения нормы расхода катализе тора и уменьи ить экологическое загрязнение за счет уменьшения количества отходов производства в виде отработанного катапи- затора.

Формула изобретения Катализатор для синтеза сероокиси углерода из диоксида углерода и сероуглерода, содержащий оксиды никеля, молибдена, на носителе - у-оксиде алюминия, отличающийся тем, что, с целью увеличения активности, катапизатор дополнительно со,- держит оксиды магния и цинка при следующем содержании компонентов, мас.%: оксид никеля0,1-4,0

оксид молибдена1 и-15.0

оксид магния8-10

оксид цинка3-5

алюминияостальное

| Патент США №3432266, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Патент США №3409399, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| 0 |

|

SU182549A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Патент США №4120944, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-10-30—Публикация

1990-07-18—Подача