Изобретение относится к порошковой металлургии и может найти применение в установках для получения металлических порошков путем распыления расплавленного металла жидким энергоносителем в среде защитного газа.

Использованиетехноло ии порошковой металлургии для производства изделий с плотностью, составляющей 100% от теоретического значения, вызывает увеличение потребности в новых металлических порошках. Общепринятой технологией изготовления порошков распылением является процесс диспергирования расплавленной массы сплава в замкнутом объеме.

Известны технологические установки для распыления при производстве металлического порошка по схеме((водой в воду

Однако при использовании известных установок постоянно существует затруднение, заключающееся в том, что вода в замкнутом объеме быстро нагревается, а это сопровождается повышением давления. Для исключения этого требуется увеличить размеры приемника порошка или применять водошламовые насосы.

Известна установка для распыления металлов, включающая камеру распыления с конусным дном, заливочное и распылительное устройство, при этом установка снабже- на отражательными кольцами, выполненными в оиде обратных усеченных конусов, меньшее основание которых обращено в сторону дна камеры, и установленными одно над другим.

Основным недостатком прототипа является низкое качество получаемого порошка, обусловленное наличием в конструкции установки водошламовых насосов, которые при перекачке водошламовой смеси, содержащей частицы порошка неправильной формы (что характерно для процесса распысо

с

-ч

V4

00 00

Ь.

ления сплавов водой), производят их разрушение, т.е. не сохраняется гранулометрический состав порошка и форма его частиц, благоприятных для операций последующего технологического передела. Кроме того, во многих случаях перекачиваемый шлам представляет собой абразивную среду, которая производит интенсивный износ всех элементов шламоперекачивэющего тракта. С учетом изложенного выше обычно ограничивают количество распыляемого (в виде од- ной заливки) металла во избежание возникновения одной или более перечисленных причин, снижающих эффективность процесса распыления, а наличие шламовых насосов и всех коммуникаций, связанных с первыми, усложняет конструкцию установки в целом.

Цель изобретения - повышение качества порошка путем сохранения его гранулометрического состава, полученного в процессе распыления, и упрощение конструкции установки путем сокращения сборочных единиц.

Это достигается тем, что в установке для распыления расплавленных металлов жидким энергоносителем в среде защитных газов, содержащей камеру распыления, заливочное устройство, распылитель с диспергирующим устройством и приемник порошка, камера распыления выполнена в виде двух емкостей, установленных аксиально, причем верхние части емкостей выполнены цилиндрическими, а нижние коническими с образованием уменьшающегося по высоте зазора между коническими участками.

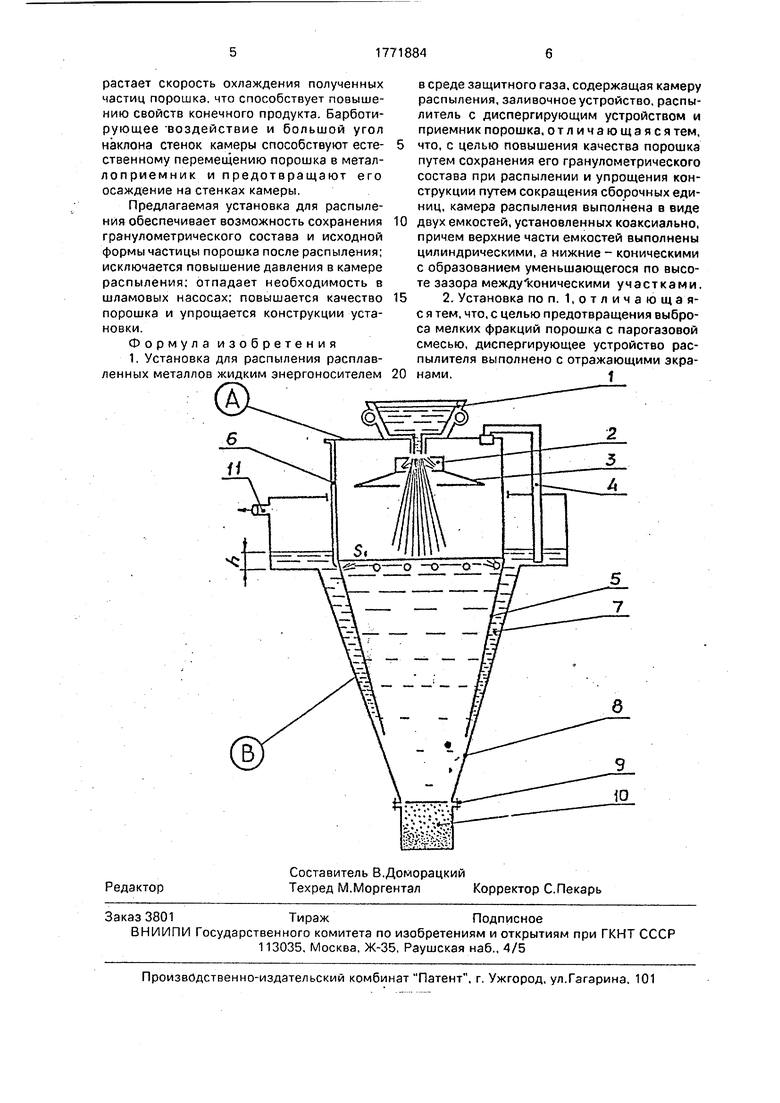

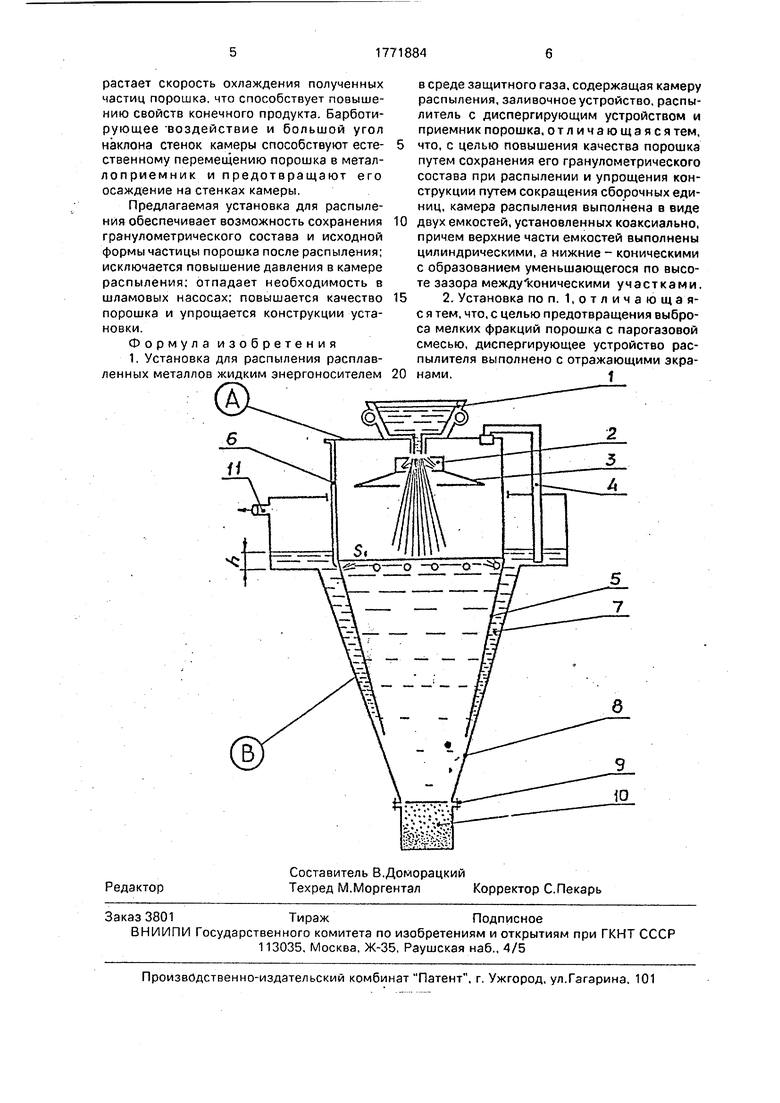

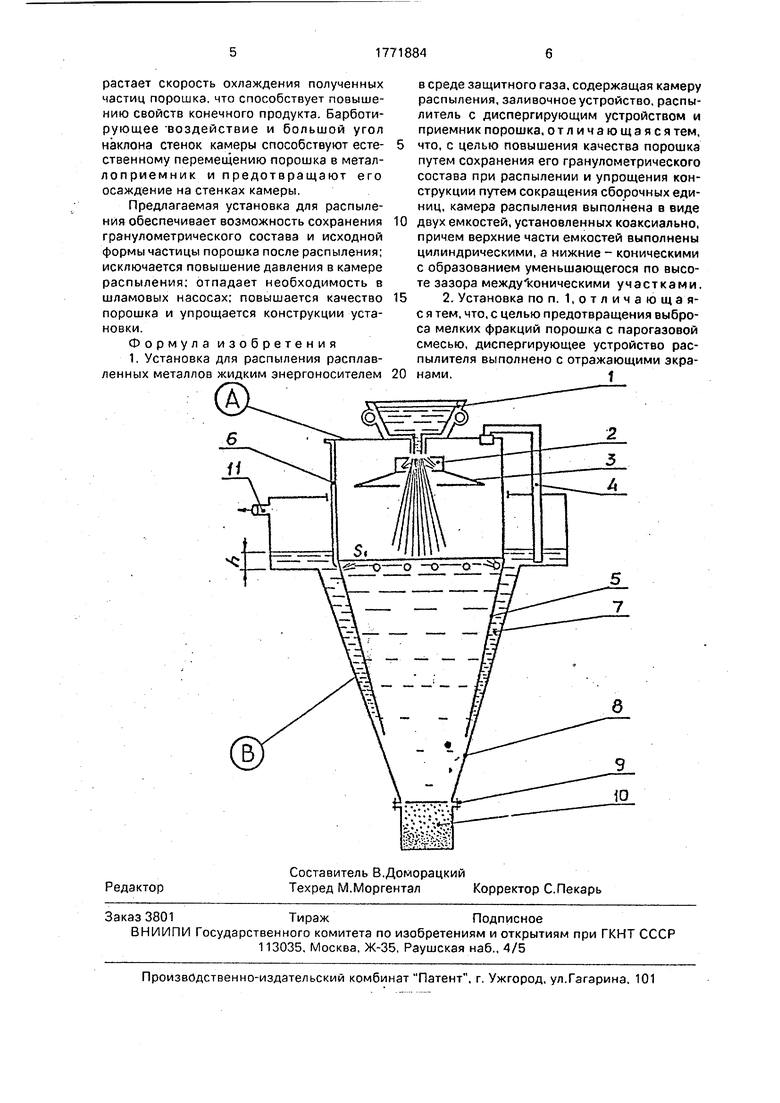

На чертеже схематично изображена предлагаемая установка для распыления.

Установка для. распыления содержит камеру распыления в виде двух конусных сосудов А и В, установленных один в другом и снабженных цилиндрическими участками, расположенными в их верхних частях. Верхний сосуд А является камерой распыления, содержащей обогреваемый металлоприем- ник 1, диспергирующее устройство 2 с форсунками, огражденными отражэкщими экранами 3, и систему дренажных каналов с оборотными газопроводами 4. Низ 5 камеры распыления представляет собой усеченный конус, причем угол наклона образующей конуса выполнен таким, что обеспечивает соскальзывание осаждаемого порошка вниз. В зоне перехода камеры распыления от конусной части в цилиндрический участок расположены отверстия патрубков 6 системы подачи защитного газа.

Нижний сосуд В является камерой компенсации давления, которое возникает в ре- зультате нагрева воды 7 в камере распыления. Сосуд В расположен аксиально сосуду А и оба они заполнены водой 7, при этом в цилиндрическом участке сосуда В жидкость 7 находится на высоте h, компенсирующей давление защитного газа в сосуде А на зеркало Si о камере распыления

0 А. Химический состав жидкости 7 идентичен химическому составу жидкого энергоносителя. К конической части 8 сосуда В через затвор 9 крепится порошкоприемное устройство 10. У верхнего торца цилиндриче5 ского участка сосуда В расположена система заборного трубопровода 11 для возврата жидкого энергоносителя через систему фильтрации и принудительного охлаждения в расходный бак (на чертеже не

0 показаны).

Образующаяся в верхнем сосуде А парогазовая смесь с каплями жидкого энергоносителя, в которых находятся мелкие частицы порошка металла, создают избы5 точное давление, которое снижается за счет вытеснения через дренажно-предохрани- тельный клапан системы дренажных клапанов с оборотными газопаропроводами 4. Для сохранения гранулометрического состава,

0 полученного после распыления, предотвращения скопления-этих частиц (мелкие фракции до 10 мкм) в элементах дренажного клапана устанавливаются отражающие экраны 3.

5 Установка для распыления соединена с источником защитного газа, насосом высокого давления и через систему фильтрации и принудительного охлаждения с расходным баком жидкого энергоносителя (на

0 черт, не показаны).

Установка для распыления работает следующим образом.

После создания избыточного давления защитного газа (например, азота) в камере

5 распыления на форсунки диспергирующего

устройства 2 подается под давлением жид кий энергоноситель. Жидкий металл из

предварительно разогретого металлоприемника поступает на диспергирующее уст0 ройство 2, где осуществляется дробление струи жидкого металла энергоносителем на отдельные частицы неправильной формы. Требуемый гранулометрический состав обеспечивается за счет .сочетания темпера5 туры жидкого металла, давления и расхода энергоносителя . Воднопорошковая смесь перемещается на зеркало Si. За счет барбо- тажэ жидкости защитными газами, которые поступают через патрубки 6 системы подачи, улучшаются условия теплообмена, возрастает скорость охлаждения полученных частиц порошка, что способствует повышению свойств конечного продукта. Барботи- рующее -воздействие и большой угол наклона стенок камеры способствуют есте- ственному перемещению порошка в метал- лоприемник и предотвращают его осаждение на стенках камеры.

Предлагаемая установка для распыления обеспечивает возможность сохранения гранулометрического состава и исходной формы частицы порошка после распыления; исключается повышение давления в камере распыления; отпадает необходимость в шламовых насосах; повышается качество порошка и упрощается конструкции установки.

Формула изобретения 1. Установка для распыления расплавленных металлов жидким энергоносителем

в среде защитного газа, содержащая камеру распыления, заливочное устройство, распылитель с диспергирующим устройством и приемник порошка, отличающаяся тем, что, с целью повышения качества порошка путем сохранения его гранулометрического состава при распылении и упрощения конструкции путем сокращения сборочных единиц, камера распыления выполнена в виде двух емкостей, установленных коаксиально, причем верхние части емкостей выполнены цилиндрическими, а нижние - коническими с образованием уменьшающегося по высоте зазора между коническими участками. 2. Установка по п. 1,отличающая- с я тем, что, с целью предотвращения выброса мелких фракций порошка с парогазовой смесью, диспергирующее устройство распылителя выполнено с отражающими экранами.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2019 |

|

RU2758047C2 |

| Устройство для получения металлического порошка распылением расплава | 1980 |

|

SU933264A1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| Способ получения металлических порошков из расплавов | 1989 |

|

SU1717285A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ПОСРЕДСТВОМ ГАЗОВОГО РАСПЫЛЕНИЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В СООТВЕТСТВИИ С ТАКИМ СПОСОБОМ | 2018 |

|

RU2751161C2 |

| Устройство для распыления расплавленных металлов | 1981 |

|

SU977115A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Гранулятор для распыления расплавленного металла | 1981 |

|

SU959927A1 |

| Устройство для получения металлических гранул | 1980 |

|

SU863190A1 |

Использование: в порошковой металлургии в установках для получения металлических порошков путем распыления расплавленного металла жидким энергоносителем в среде защитных газов. Сущность изобретения: в установке для распыления распыленных металлов жидким энергоносителем в среде защитных газов, содержащей камеру распыления, заливочное устройство, распылитель с диспергирующим устройством и приемник порошка, камера распыления выполнена в виде двух емкостей, установленных коаксиально, причем верхние части емкостей выполнены цилиндрическими, а нижние - коническими с образованием уменьшающегося по высоте зазора между коническими участками. 1 з. п. ф-лы, 1 ил.

| Установка для распыления расплавленных металлов | 1984 |

|

SU1215870A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-30—Публикация

1990-09-14—Подача