Изобре-тёние касается обработки и транспортировки металлургического ишака, а также раздрабливание потока пиропластического шлака механическими ударами и охлаждение частиц шлака, осуществляемое средством для раздрабливания.

Наиболее близким по технической сущности к изобретению является устт ройство для изготовления пористых материалов из огненно-жидких металлургических ишаков, содержащее приалную камеру, расположенное на входе в нее устройство для диспергирования и охлаждения шлакового расплава, смонтированный перед ним экран, по крайней мере один перфорированный ленточный транспортер, установленный под камерой, и смонтированные в верхней части камеры устройства для очистки отходящих газов и для улавливания твердых частиц

Недостаток известного устройства состоит в Том, что оно позволяет получить только один годный к применению, продукт, HanpKMepj зерна шлака с изменяемым гранулометрическим составом. Один или-несколько другихпродуктов, которые образуются одновременно а основным продуктом, являются побочными продуктами или отходагли, и их следует либо йозвращать в цикл, либо оставлять в основнс продукте с или без промежуточной обработки.

Цель изобретения - обеспечение возможности перерабатывать расплав

irf одновременно или раздельно в гранулированный шлак , шлаковую пемзу и минеральную вату.

Указанная цель достигается тем, что в установке для переработки ме15таллургиче,ского шлакового расплава, содержагдай приемную камеру, располо.женноена входе в нее устройство для диспергирования и охлаждения шлакового расплава, смонтированный перед

20 ним экран, по крайней vEpe, один перфорированный ленточный т)анспортер, установленный по;ц камерой, и смонтированные в верхней части камеры устройства для очистки отходящих газов

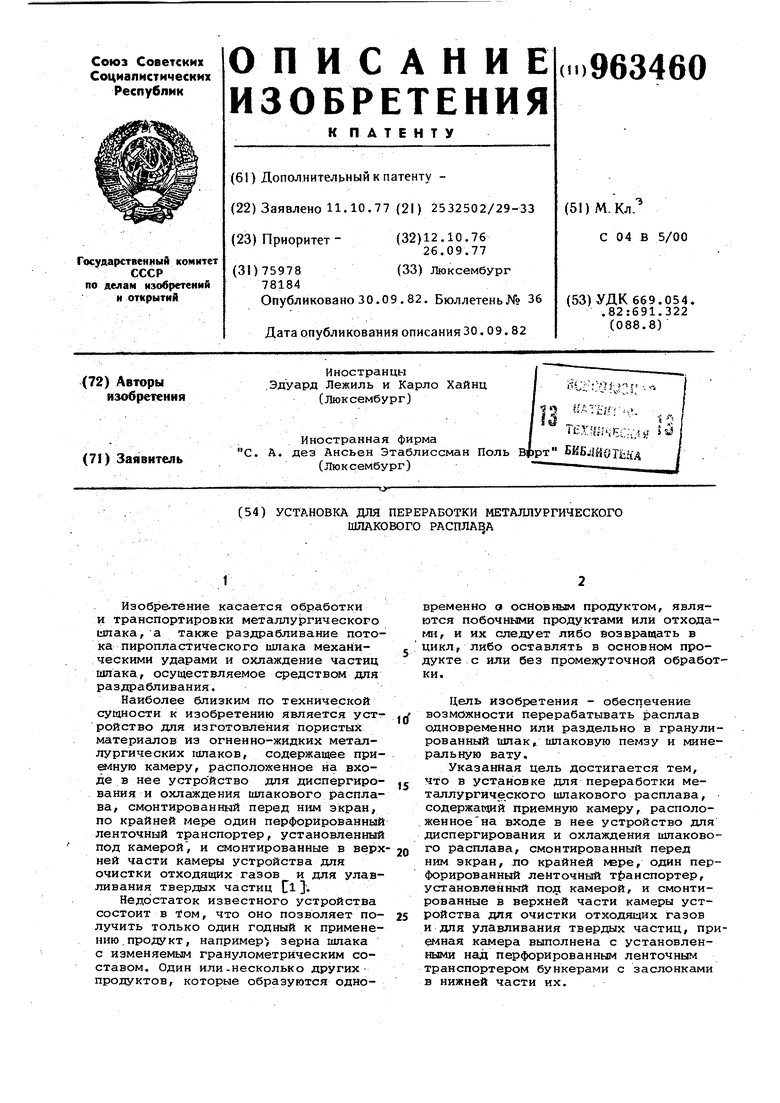

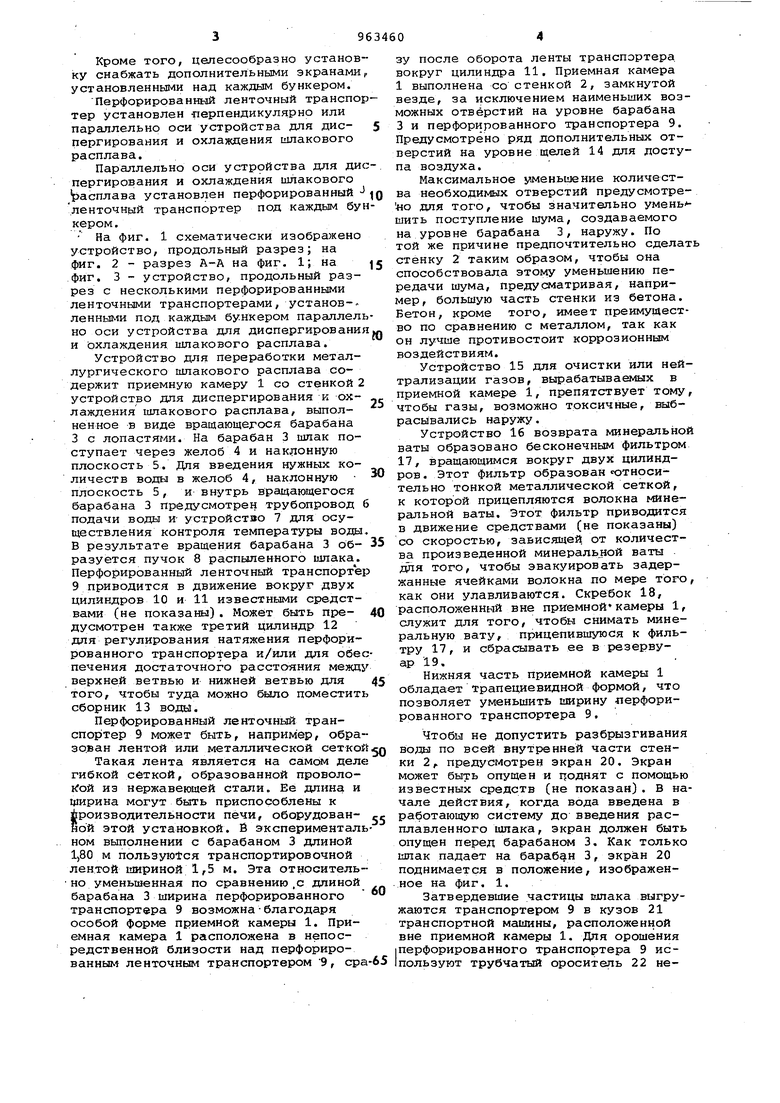

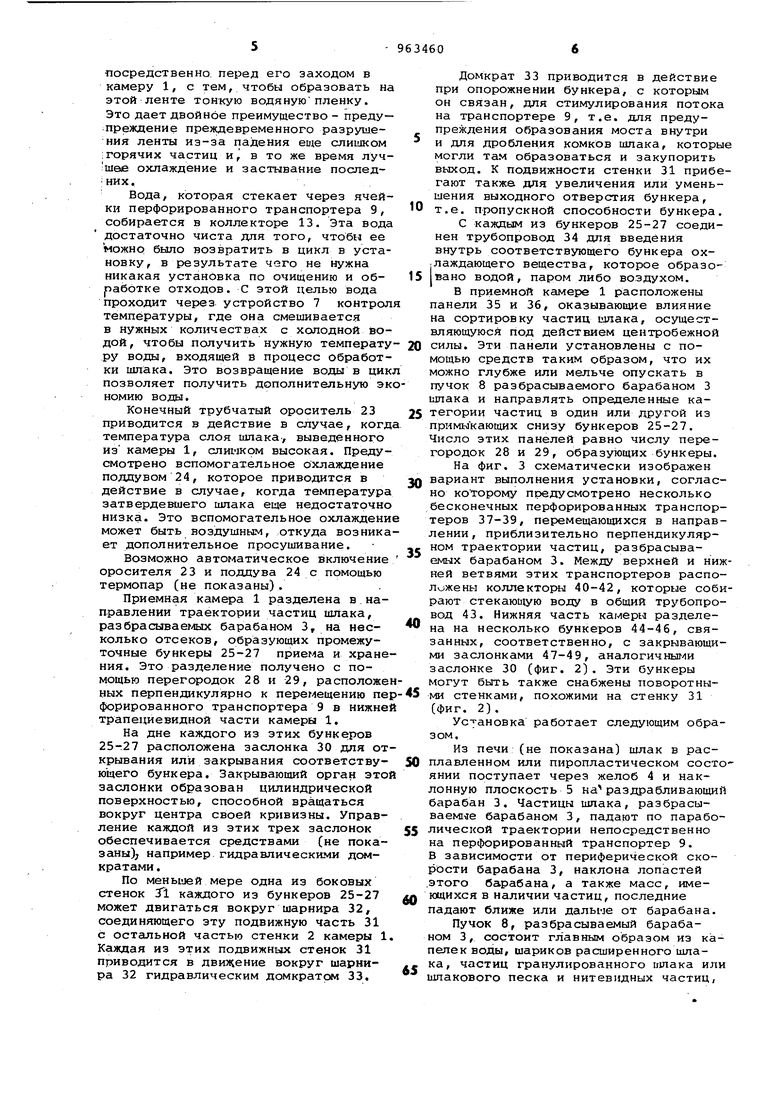

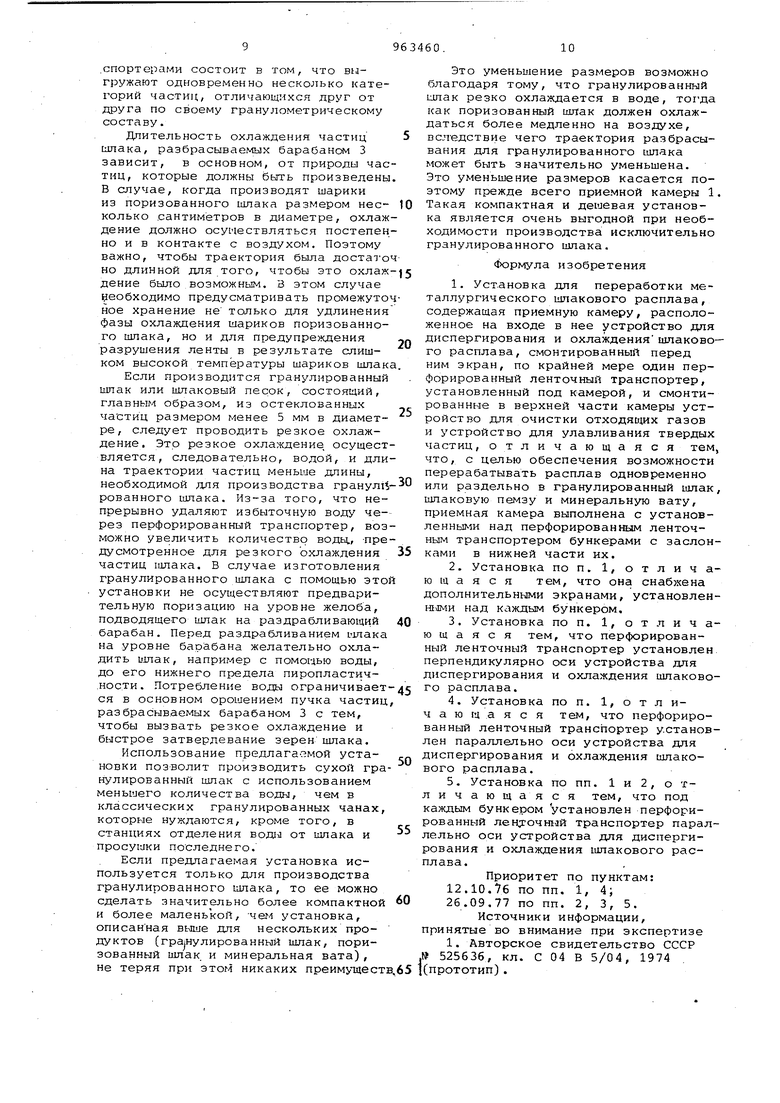

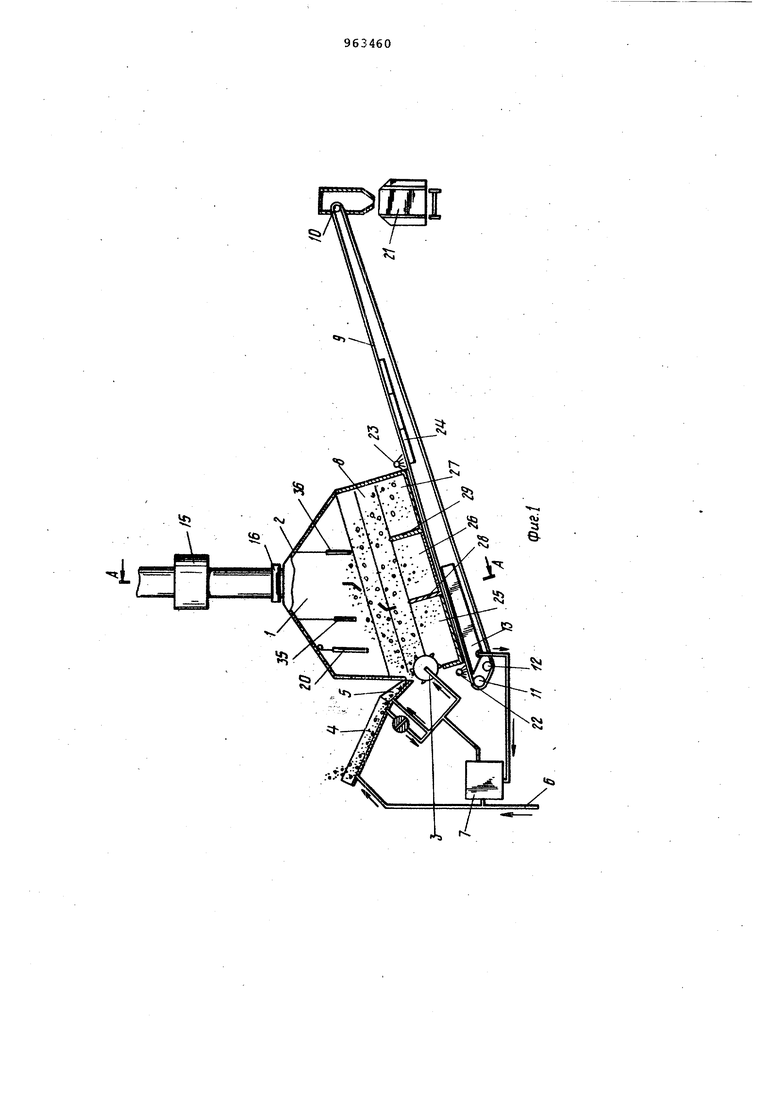

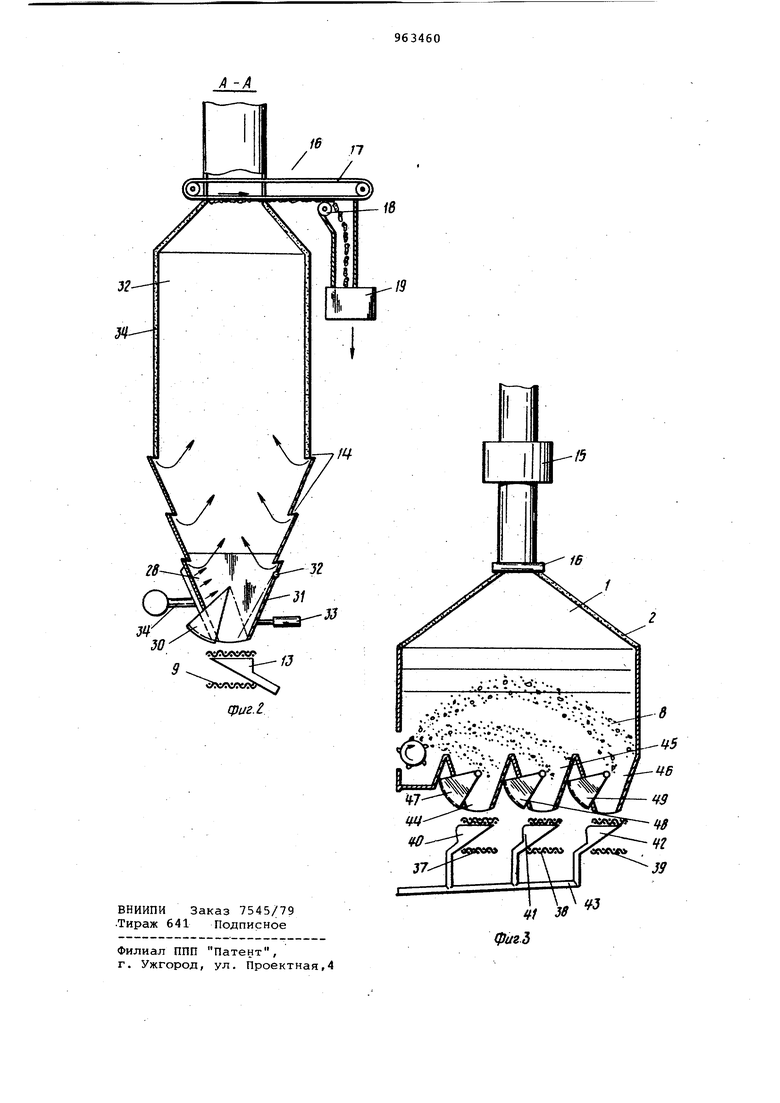

25 и для улавливания твердых частиц, приe 4нaя камера выполнена с установленными над перфорированным ленточным транспортером бункерами с заслонками в нижней части их. Кроме того, целесообразно установ ку снабжать дополнительными экранами установленньвли над каждым бункером. Перфорированный ленточный транспо тер установлен -перпендикулярно или параллельно оси устройства для диспергирования и охлаждения шлакового расплава. Параллельно оси устройства для ди пергирования и охлаждения шлакового Е асплава установлен перфорированный ленточный транспортер под каждым бу кером . - На фиг. 1 схематически изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство, продольный разрез с несколькими перфорированными ленточными транспортерами, установ-. ленными под каждым бункером параллел но оси устройства для диспергировани и охлаждения шлакового расплава. Устройство для переработки металлургического шлакового расплава содержит приемную камеру 1 со стенкой устройство для диспергирования и охлаждения шлакового расплава, выполненное в виде вращающегося барабана 3 с лопастями. На барабан 3 шлак поступает через желоб 4 и нак;1онную плоскость 5. Для введения нужных количеств воды в желоб 4, наклонную плоскость 5, и внутрь вращающегося барабана 3 предусмотрен трубопровод подачи воды и- устройство 7 для осуществления контроля температуры воды 8результате вращения барабана 3 образуется пучок 8 распыленного шлака. Перфорированный ленточный транспорте 9приводится в движение вокруг двух цилиндров 10 и 11 известными средствами (не показаны). Может быть предусмотрен также третий цилиндр 12 для регулирования натяжения перфорированного транспортера и/или для обе печения достаточного расстояния межд верхней ветвью и нижней ветвью для того, чтобы туда можно было поместит сборник 13 воды. Перфорированный ленточный транспортер 9 может быть, например, обра зован лентой или металлической сетко Такая лента является на самом дел гибкой сеткой, образованной проволокГой из нержавеющей стали. Ее длина и ширина могут быть приспособлены к йроизводительности печи, оборудованной этой установкой. В экспериментал ном выполнении с барабаном 3 длиной 1)80 м пользуются транспортировочной лентой 1 шриной 1,5 м. Эта относитель но уменьшенная по сравнению .с длиной барабана 3 ширина перфорированного транспортера 9 возможнаблагодаря особой форме приемной камеры 1. Приемная камера 1 расположена в непосредственной близости над перфорированным лeнтoчны 1 транспортером 9, сра зу после оборота ленты транспортера вокруг цилиндра 11. Приемная камера 1 выполнена со стенкой 2, замкнутой везде, за исключением наименьших возможных отверстий на уровне барабана 3 и перфорированного транспортера 9. Предусмотрено ряд дополнительных отверстий на уровне щелей 14 для доступа воздуха. Максимальное уменьшение количества необходимых отверстий предусмотре«о для того, чтобы значительно умень шить поступление шума, создаваемого на уровне барабана 3, наружу. По той же причине предпочтительно сделать стенку 2 таким образом, чтобы она способствовал этому уменьшению передачи шума, предусматривая, например, большую часть стенки из бетона. Бетон, кроме того, имеет преимущество по сравнению с металлом, так как он лучше противостоит коррозионным воздействиям. Устройство 15 для очистки или нейтрализации газов, вырабатываемых в приемной камере 1, препятствует тому, чтобы газы, возможно токсичные, выбрасывались наружу. Устройство 16 возврата минеральной ваты образовано бесконечным фильтром llf вращающимся вокруг двух цилиндров. Этот фильтр образован «относительно тонкой металлической сеткой, к которой прицепляются волокна минеральной ваты. Этот фильтр приводится в движение средств 1ми (не показаны) со скоростью, зависящей от количества произведенной минералЬ|Ной ваты дпя того, чтобы эвакуировать задержанные ячейками волокна по мере того, как они улавливаются. Скребок 18, расположенный вне приемной камеры 1, служит для того, чтобы снимать минеральную вату, прицепившуюся к фильтру 17, и сбрасывать ее в резервуар 19. Нижняя часть приемной камеры 1 обладает трапециевидной формой, что позволяет уменьшить ширину перфорированного транспортера 9. Чтобы не допустить разбрызгивания воды по всей внутренней части стенки 2f предусмотрен экран 20. Экран может быть опущен и поднят с помощью известных средств (не показан). В начале действия, когда вода введена в работающую систему до введения расплавленного шлака, экран должен быть опущен перед барабаном 3. Как только шпак падает на барабан 3, экран 20 поднимается в положение, изображенное на фиг. 1. Затвердевшие частицы шлака выгружаются транспортером 9 в кузов 21 транспортной машины, расположенной вне приемной камеры 1. Для орошения ерфорированного транспортера 9 исользуют трубчатый ороситель 22 нелосредственно. перед его заходом в камеру 1, с тем, чтобы образовать на этой ленте тонкую водянуюпленку. Это дает двойное преимушество - преду- упреждение преждевременного разрушения ленты из-за падения еще слишком ; горячих частиц и j в то же время луч:meie охлаждение и застывание последних. Вода, которая стекает через ячейки перфорированного транспортера 9, собирается в коллекторе 13. Эта вода достаточно чиста для того, чтобы ее можно было возвратить в цикл в установку, в результате чего не нужна никакая установка по очищению и обработке отходов. С этой целью вода проходит через устройство 7 контрол температуры, где она смешивается в нужных количествах с холодной водой, чтобы получить нужную температу ру воды, входящей в процесс обработки шлака. Это возвращение воды в цик позволяет получить дополнительную эк номию воды. Конечный трубчатый ороситель 23 приводится в действие в случае, когд температура слоя шлака-, выведенного из камеры 1, слишком высокая. Предусмотрено вспомогательное охлаждение поддувом 24, которое приводится в действие в случае, когда температура затвердевшего шлака еще недостаточно низка. Это вспомогательное охлаждени может быть воздушным, откуда возника ет дополнительное просушивание. Возможно автоматическое включение оросителя 23 и поддува 24 с помощью термопар (не показаны). Приемная камера 1 разделена в.направлении траектории частиц шлака, разбрасываеглых барабаном 3, на несколько отсеков, образующих промежуточные бункеры 25-27 приема и хране ния. Это разделение получено с помощью перегородок 28 и 29, расположе ных перпендикулярно к перемещению пе форированного транспортера 9 в нижне трапециевидной части камеры 1, На дне каждого из этих бункеров 25-27 расположена заслонка 30 для от крывания или закрывания соответствующего бункера. Закрывающий орган это заслонки образован цилиндрической поверхностью, способной вращаться вокруг центра своей кривизны. Управление каждой из этих трех заслонок обеспечивается средствами (не показаны); например гидравлическими домкратами . По мены-юй мере одна из боковых стенок 31 каждого из бункеров 25-27 может двигаться вокруг шарнира 32, соединяющего эту подвижную часть 31 с остальной частью стенки 2 камеры 1 Каждая из этих подвижных стенок 31 приводится в вокруг шарнира 32 гидравлическим домкратом 33. Домкрат 33 приводится в действие при опорожнении бункера, с которым он связан, для стимулирования потока на транспортере 9, т.е. для предупреждения образования моста внутри и для дробления комков шлака, которые могли там образоваться и закупорить выход. К подвижности стенки 31 прибегают также для увеличения или уменьшения выходного отверстия бункера, т.е. пропускной способности бункера. С каждым из бункеров 25-27 соединен трубопровод 34 для введения внутрь соответствующего бункера охлаждающего вещества, которое образовано водой, паром либо воздухом. В приемной камере 1 расположены панели 35 и 36, оказывающие влияние на сортировку частиц шлака, осуществляющуюся под действием центробежной силы. Эти панели установлены с помощью средств таким образом, что их можно глубже или мельче опускать в пучок 8 разбрасываемого барабаном 3 ишака и направлять определенные категории частиц в один или другой из примыкающих снизу бункеров 25-27. Число этих панелей равно числу перегородок 28 и 29, образующих бункеры. На фиг. 3 схематически изображен вариант выполнения установки, согласно которому предусмотрено несколько бесконечных перфорированных транспортеров 37-39, перемещающихся в направлении , приблизительно перпендикулярном траектории частиц, разбрасываегмых барабаном 3. Между верхней и нижней ветвями этих транспортеров расположены коллектоЕ ы 40-42, которые собирают стекающую воду в общий трубопровод 43. Нижняя часть камеры разделена на несколько бункеров 44-46, связанных, соответственно, с закрывающими заслонками 47-49, аналогичныг1и заслонке 30 (фиг. 2). Эти бункеры могут быть также снабжены поворотными стенками, похожими на стенку 31 (фиг. 2). Установка работает следующим образом. Из печи (не показана) шлак в расплавленном или пиропластическом состоянии поступает через желоб 4 и наклонную плоскость 5 на раздрабливающий барабан 3. Частицы шлака, разбрасываемые барабаном 3, падают по параболической траектории непосредственно на перфорированный транспортер 9. В зависимости от периферической скорости барабана 3, наклона лопастей .этого барабана, а также масс, имеющихся в наличии частиц, последние падают ближе или далы-ле от барабана. Пучок 8, разбрасываемый барабаном 3, состоит главным образом из капелек воды, шариков расширенного шлака, частиц гранулированного ишака или шлакового песка и нитевидных частиц,

образующих минеральную вату. Соотношение и качество этих компонентов пучка 8 определяется параметрами функционирования, в частности периферической скоростью барабана 3, количеством воды, введенной на ypoBEie предварительного расширения в желобе 4 и на уровне барабана 3, температурой этой воды, а также другими параметрами.

По мере того, как затвердевшие частицы падают на перфорированный транспортер 9, они выгружаются последним прямо в кузов 21 транспортной машины. Желательно, чтобы эти тгвердые частицы, падая в кузов 21, б11ши настолько сухими и настолько холодными, насколько это возможно. Поэтому скорость транспортерг 9 должна определиться с одной стороны,в зависимости QT этих критериев,,а, с другой стороны, в зависимости от природы имеющихся частиц, а также от температуры и степени влажности последних в момент, когда,они падают на транспортер 9. Следует отметить, что имеется определенная двойственность между понятиями влажности и температуры, учитывая, что частицы, транспортиpye 1ыe транспортером 9, высушиваются теплом, приносимым новыми частицами, тогда как эти последние охлаждаются частицами, уже выложенныгли на перфорированный транспортер 9.

Нитевидные частицы, Образующие минеральную вату, улавливаются фильтром 17, Прицепившуюся к фильтру .минеральную вату снимают скребком 18 и сбрасывают в резервуар 19, Использование минеральной ваты, возвращенной в резервуар 19, зависит от ее качества и количества. Если количество, произведенной таким образом минеральной ваты достаточно, то она может быть перемещена в обрабатывающее устройство для придания ей форм, поддающихся сбыту. В частности, она может быть преобразована в пластины посредством добавления гидравлического раствора, в целях .использования в качестве- изолирующих пластин. Если качество и количество возвращенной минеральной ваты не оправдывают такой ,обработки или использования, то минеральная вата может быть возвращена в цикл путем введения ее в жидкого г,1шака на входе в желоб 4. инёралдзная вата может быть также передана на мельницу и ввиду ее хороих гидролитических свойств, может быть добавлена, после измельчения, в гранулированный и/или поризованный лак.

Щели 14,доступа воздуха предназнаены для того, чтобы благоприятствовать восходящему потоку внутри оболочи с целью стимуляции подъема газообазных продуктов и минеральной ваты.

Можно также предусмотреть между двумл ветвями перфорированного транспортера 9 вентилятор для того, чтобы дуть через него в камеру 1 и создавать таким образом форсированный восходящий поток,

Приемная камера 1, помигло преимуществ с экологической точки зрения в частности, в отношении распространения шума и загрязнения воздуха, позволяет в значительной мере использовать выделившееся тепло. Это тепл может быть использовано различными способами, например, в устройстве 7 для контроля температуры воды, участвующей в процессе обработки шлака. Возмох{но также комбинировать это возвращение тепла с-возвращением водяного пара, проходящего через стадию коденсации. Это дает дополнительный выигрыш в воде.

Выполнение приемной камеры 1 с бункерами, количество которых может быть увеличено или уменьшено в соответствии с потребностями каждой установки, по,зволяет расширить возможности получения желаеглых качеств и свойств конечного продукта. В случае когда производят, например, шарики относительно большого объема из поризованно1 о шлака, желательно удлинить фазу охлаждения и преобразования внутренней структуры шариков и, следовательно, задержать их падение на перфорированный транспортер 9. Помимо возможности удлинения фазы охлаждения, благодаря трубопроводам 34 существует возможность ускорения фазы охлалодения с помощью введенного охлаждающего вещества.

Вторая цель этих бункеров состоит в том, чтобы осуществить сортировку частиц ишака в зависимости от их мас Под действием центробежной силы наи. более тяжелые частицы падают, в самый дальний бункер 27, тогда как самые легкие частицы оказываются в бункере 25. Эти бункеры опорожняются независигло и поочередно, не прерывая при этом операции раздрабливания и разбрасывания на уровне ,барабана 3.

При выполнении установки с несколькими перфорированными транспортерами можно работать непрерывно, т.е. оставлять заслонки 47-49 открыTbLMH и давать возможность падать затвердевшим частицам шлака непосредственно на транспортеры 37-39. Можно осуществлять промежуточное хранение в самом удаленном бункере 46, который, правило, содержит частицы наибольшего объема, требующие более длительного охлаждения, а заслонку 47 и/или 48 оставлять открытыми для того, чтобы непрерывно выгружать меньшие частицы.

Преиьгущество выполнения установки с несколькими перфорированньлми тран.спортерами состоит в том, что вигружают одновременно несколько категорий частиц, отличающихся друг от друга по своему гранулометрическому составу. Длительность охлаждения частиц ишака, разбрасываемых барабаном 3 зависит, в основном, от природы час тиц, которые должны быть произведены В случае, когда производят шарики из поризованного ишака размером несколько .сантиметров в диаметре, охлаж дение должно осу11ествляться постепен но и в контакте с воздухом. Поэтому важно, чтобы траектория была достато но длинной для того, чтобы это охлаж дение было возможным. 3 этом случае необходимо предусматривать промежуто ное хранение не только для удлинения фазы охлаждения шариков поризованного шпака, но и для предупреждения разрушения ленты в результате слишком высокой температуры шариков шлак Если производится гра.нулированный шлак или шлаковый песок, состоящий, главным образом, из остеклованных частиц размером менее 5 мм в диаметре, следует проводить резкое охлаждение. Это резкое охлаждение, осущест вляется, следовательно, водой, и дли на траектории частиц меньше длины, необходимой для производства гранул рованного шлака. Из-за того, что непрерывно удаляют избыточную воду через перфорированный транспортер, воз можно увеличить количество водь, -пре дусмотренное для резкого охлаждения частиц шлака. В случае изготовления гранулированного шлака с помощью это установки не осуществляют предварительную поризацию на уровне желоба, подводяще-го шлак на раздрабливающий барабан. Перед раздрабливанием ишака на уровне барабана желательно охладить ишак, например с помощью воды, до его нижнего предела пиропластич.ности. Потребление воды ограничивает ся в основном орошением пучка частиц разбрасыв.аемых барабаном 3 с тем, чтобы вызвать резкое охлаждение и быстрое затвердевание зерен шлака. Использование предлага змой установки позволит производить сухой гра нулированный шлак с использованием меньшего количества воды, чем в классических гранулированных чанах, которые нуждаются, кроме того, в станциях отделения воды от ишака и просушки последнего. Если предлагаемая установка используется только для производства гранулированного шлака, то ее можно сделать значительно более компактной и более маленькой, установка, описанная выше для нескольких продуктов (гранулированный шлак, поризованный ишак и минеральная вата), не теряя при этом никаких преимущест Это уменьшение размеров возможно благодаря тому, что гранулированный илак резко охлаждается в воде, тогда как поризованный uutaK должен охлаждаться более медленно на воздухе, вследствие чего траектория разбрасывания для гранулированного шлака может быть значительно уменьшена. Это уменьшение размеров касается поэтому прежде всего приемной камеры 1. Такая компактная и дешевая установка является очень выгодной при необходимости производства исключительно гранулированного шлака. Формула изобретения 1.Установка для переработки металлургического шлакового расплава, содержащая приемную камеру, расположенное на входе в нее устройство для диспергирования и охлаждения шлакового расплава, смонтированный перед ним экран, по крайней мере один перфорированный ленточный транспортер, установленный под камерой, и смонтированные в верхней части камеры устройство для очистки отходящих газов и устройство для улавливания твердых частиц, отличающаяся тем, что, с целью обеспечения возможности перерабатывать расплав одновременно или раздельно в гранулированный шлак, шлаковую пемзу и минеральную вату, приемная камера выполнена с установленньЕчи над перфорированным ленточным транспортером бункерами с заслонками в нижней части их. 2.Установка по п. 1, отличающаяся тем, что она снабжена дополнительными экранами, установленными над каждым бункером. 3.Установка по п. 1, отличающаяся тем, что перфорированный ленточный транспортер установлен перпендикулярно оси устройства для диспергирования и охлаждения шлакового расплава. 4.Установка по п. 1, о т л ичающаяся тем, что перфорированный ленточный транспортер установлен параллельно оси устройства для диспергирования и охлаждения шлакового расплава. 5.Установка по пп. 1 и 2, о тличающаяся тем, что под каждым бунке.ром Установлен перфорированный ленуочшлй транспортер параллельно оси устройства для диспергирования и охлаждения 1илакового расплава. Приоритет по пунктам: 12.10.76по пп. 1, 4; 26.09.77по пп. 2, 3, 5. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР .№ 525636, кл. С 04 В 5/04, 1974 {(прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки шлакового расплава | 1981 |

|

SU992452A1 |

| Установка для грануляции шлакового расплава | 1976 |

|

SU763284A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| Устройство для гранулирования шлакового расплава | 1978 |

|

SU727589A1 |

| Установка для переработки жидкого доменного шлака | 1976 |

|

SU753809A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1995 |

|

RU2104975C1 |

| Способ получения шлакопемзового гравия и установка для его осуществления | 1991 |

|

SU1812167A1 |

| Устройство для переработки шлакового расплава | 1982 |

|

SU1054315A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1759799A1 |

Авторы

Даты

1982-09-30—Публикация

1977-10-11—Подача