Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Способ контроля технического состояния станков с ЧПУ | 1983 |

|

SU1228971A1 |

| Устройство для зажима инструментальной оправки | 1982 |

|

SU1060351A1 |

| Широкоуниверсальный фрезерный станок | 1990 |

|

SU1780939A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| Устройство для адаптивного управления точностью механической обработки | 1984 |

|

SU1214390A1 |

| Шпиндельная бабка | 1976 |

|

SU576167A1 |

| Способ аттестации индикатора детали для размерной настройки сверлильно-фрезерно-расточных станков с ЧПУ и устройство для его осуществления | 1987 |

|

SU1521562A1 |

| Переходный сменный патрон | 1980 |

|

SU984722A1 |

| Шпиндельный узел металлорежущего станка | 1985 |

|

SU1284732A1 |

Использование: станкостроение. Сущность: способ определения погрешности установки инструмента, например, в шпиндель фрезерного станка заключается в том, что контрольную оправку устанавливают конусной частью в шпиндель. Обеспечивают контакт отсчетных устройств с ее цилиндрической и торцовой поверхностями п осевом и радиальном направлениях. Снимают показания. При этом на конусной части контрольной оправки выполняют магнитные вставки и производят измерения дважды. Первый раз контрольную оправку вставляют в шпиндель и удерживают в нем силами магнитных вставок, поворачивают ее на 180° в конусе шпинделя и снимают отсчет по показаниям отсчетных устройств. Второй раз контрольную оправку вставляют в шпиндель, поворачивают ее на 180° в конусе шпинделя, включают механизм зажима- отжима инструмента, также снимают отсчет. По разности результатов первого и второго измерений определяют погрешность установки инструмента 3 ил.

Изобретение относится к станкостроению и может быть использовано при испытаниях, производстве и исследованиях станков.

Известны способы определения погрешности установок в приспособлениях, в которых принимают схему басчрования и закрепления, назначают в виде допускаемых отклонении погрешность приспособления и выполняют расчет погрешности установок в соответствии с расчетной схемой и формулами.

Недостатком способа является низкая точность определения погрешности установок, обусловленная отклонениями фактических параметров (точность базирующих и контактных элементов, непостоянство сил закрепления, упругих деформаций, износа

баз и др.) от тех же параметров, принятых в качестве расчетных. Кроме того, способ отличается высокой сложностью применительно к расчету погрешности установок, например инструмента в шпиндель станка

Известен также способ определения рассеяния положения инструмента в шпинделе станка, в котором контрольную оправку многократно устанавливают в шпинделе станка, зажимают-отжимают ее посредством механизма зажима-отжима инструмента и измеряют получаемые при этом отклонения в радиальном и осевом направлениях, используют отсчетмые устройства, которые устанавливают на держателе.

Рассеяние положения контрольной оправки получают в виде среднеквадрагиче- ского отклонения, рассчитанного по

ЖЖЙ

результатам 5-10 измерений и повторений установок контрольной оправки. Рассмотренный способ позволяет несколько повысить точность определения погрешности установки инструмента в шпиндель станка за счет Езыполнения фактических измерений на конкретно изготовленном станке вместо использования неточных расчетных способов.

Недостатками способа являются невысокая точность измерений, обусловленная неопределенностью исходного положения контрольной оправки в шпинделе, при выключенном (незажатом) механизме зажима- отжима инструмента и получение только величины рассеяния положения контрольной оправки при многократных ее установках и зажиме, а также сложность выполнения способа, связанная со сменой инструмента, программируемыми перемещениями шпиндельной бабки в позиции измерений, поворотом шпинделя и др,

Цель изобретения - повышение точности определения погрешности установки инструмента в шпиндель, например фрезерного станка.

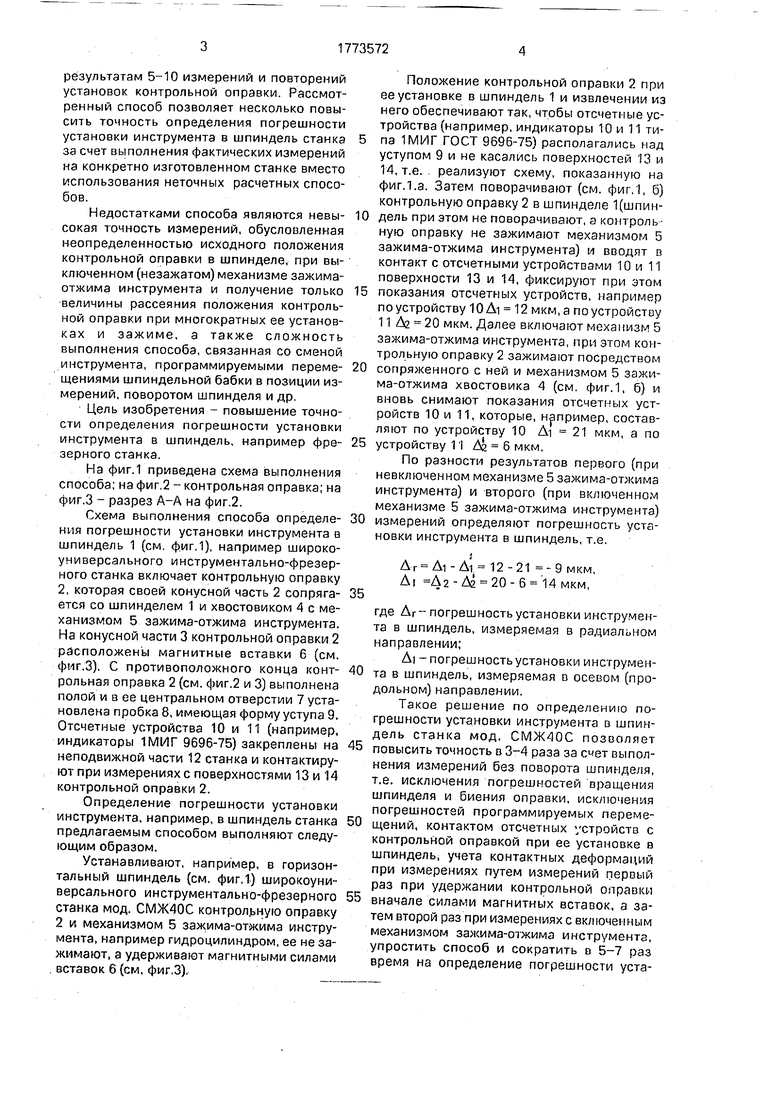

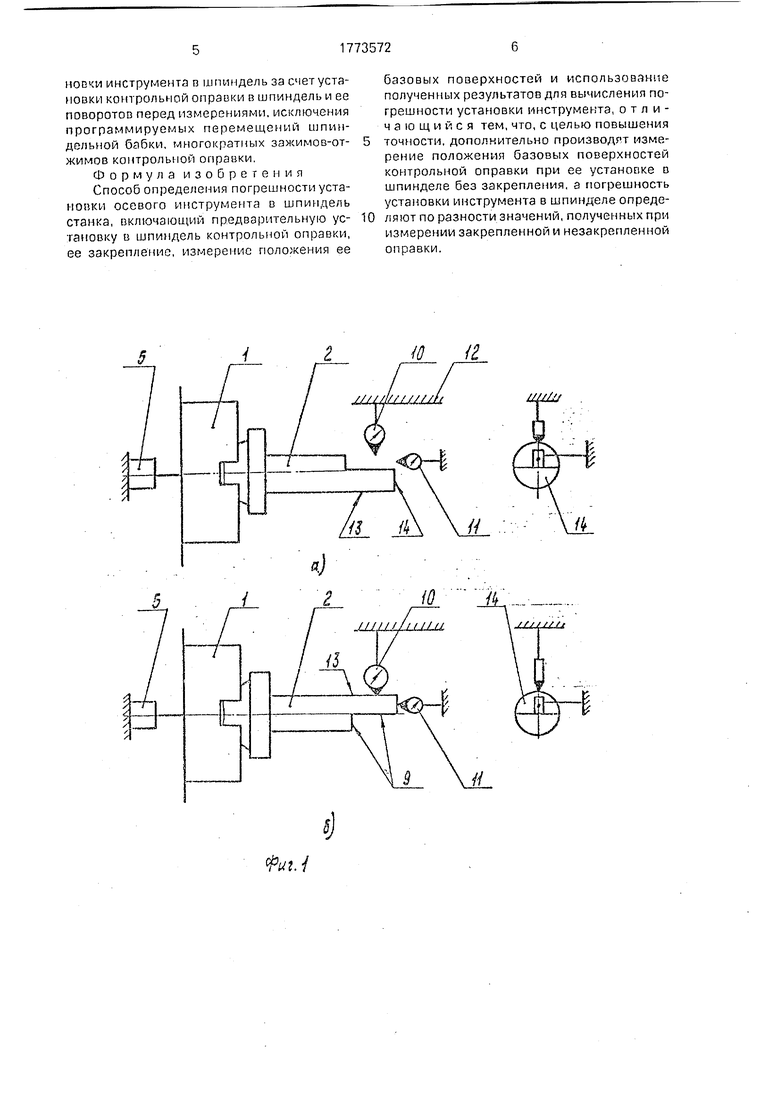

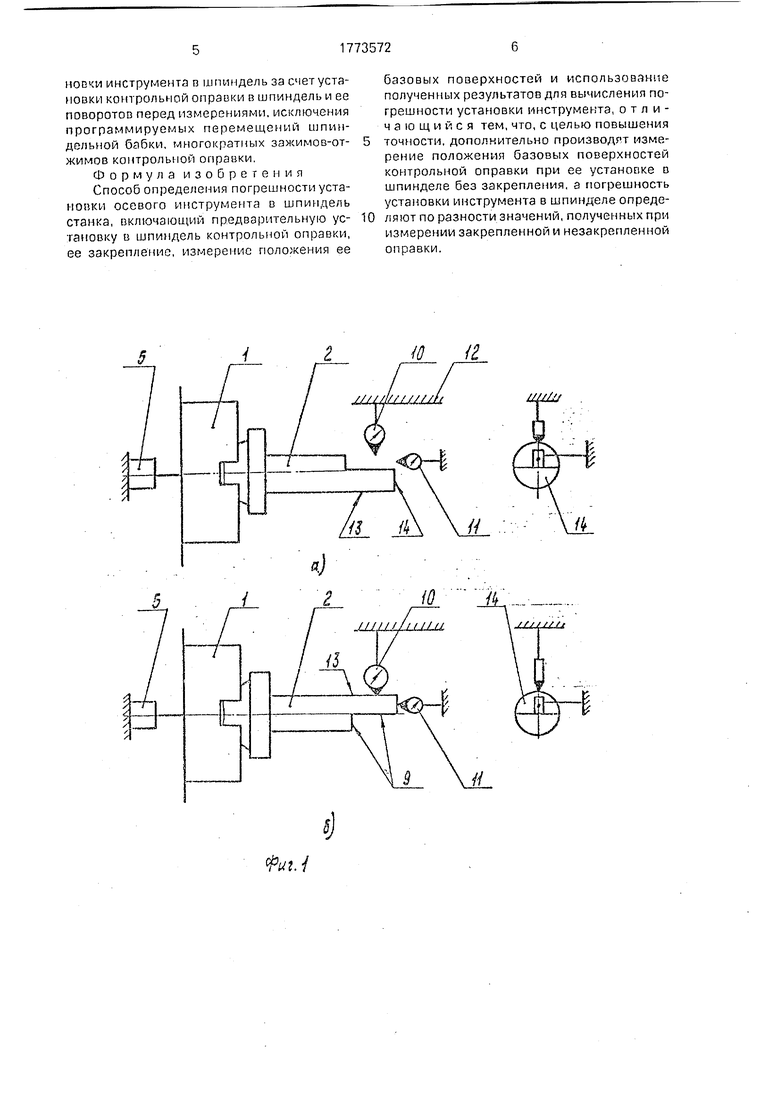

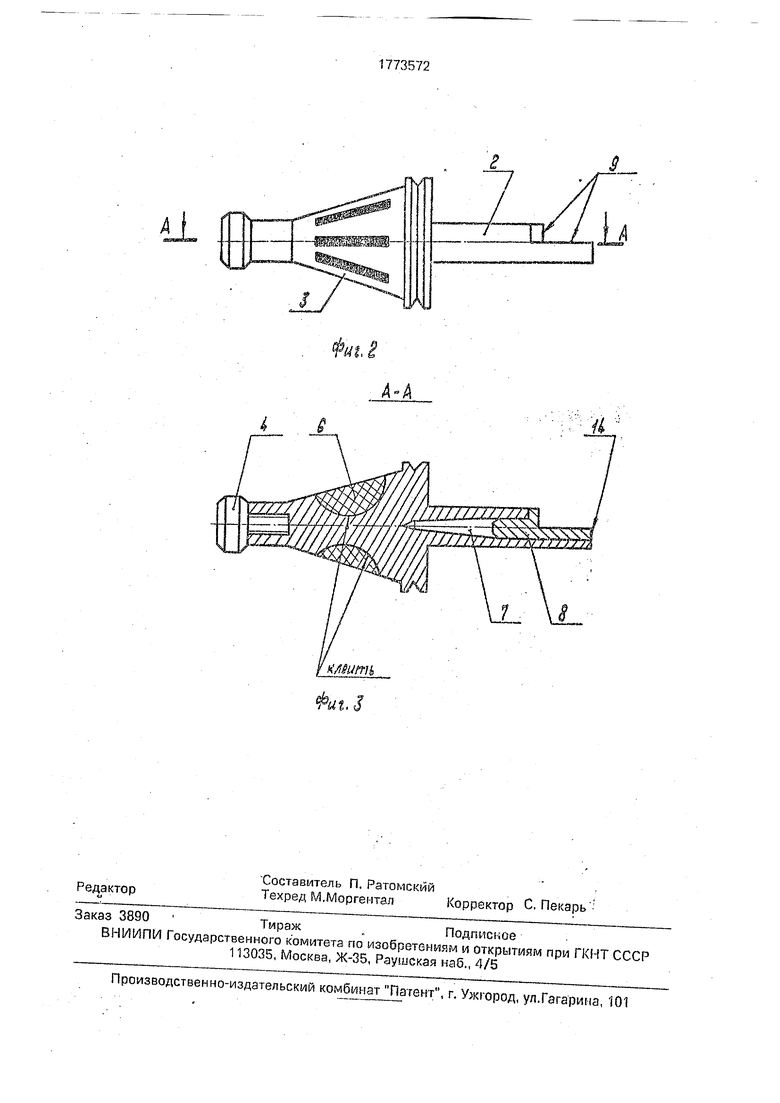

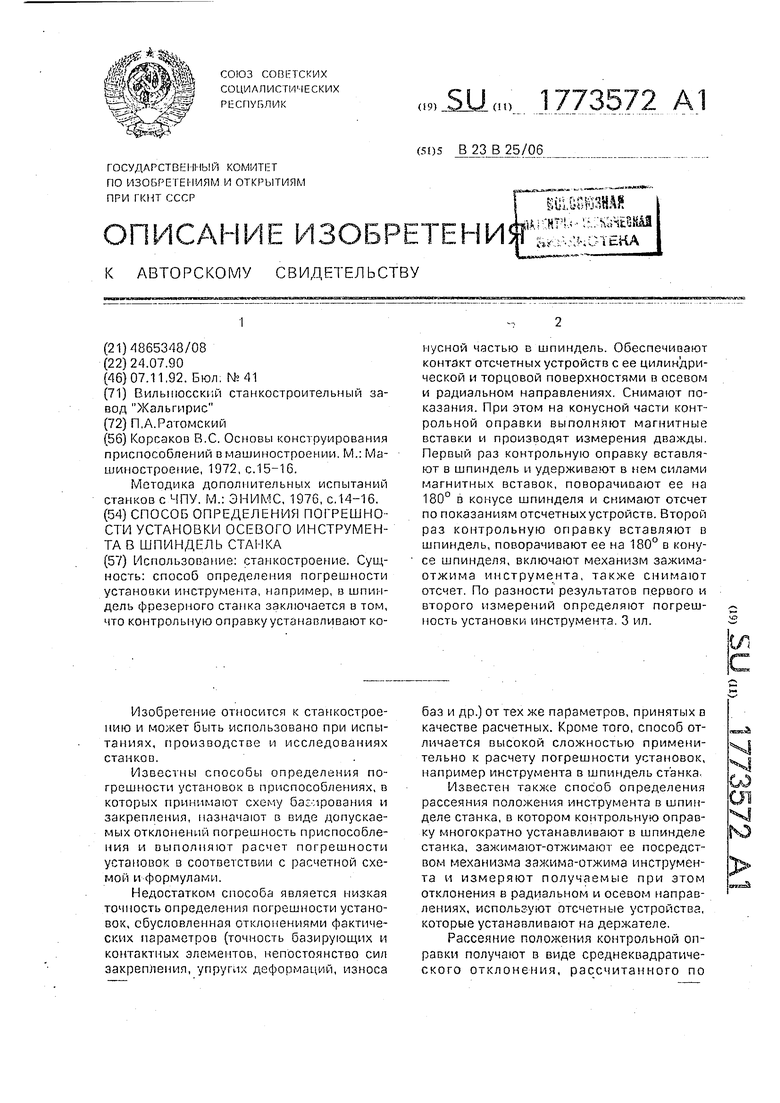

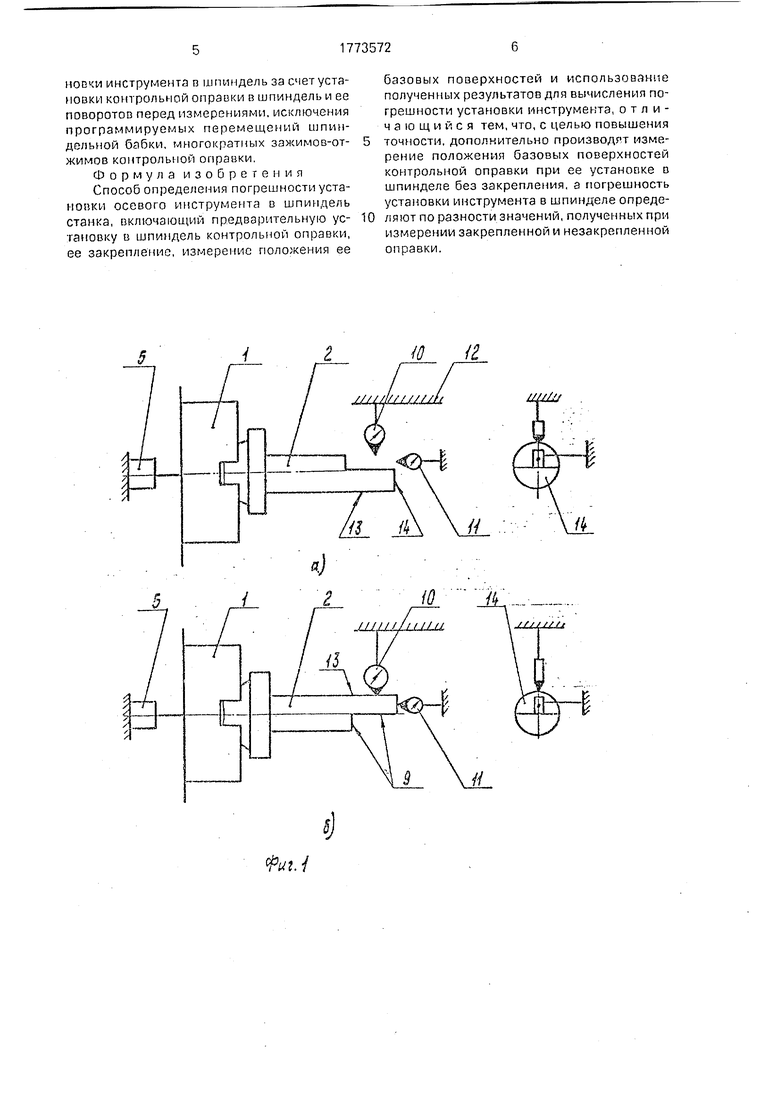

На фиг.1 приведена схема выполнения способа; на фиг.2 - контрольная оправка; на фиг.З - разрез А-А на фиг.2.

Схема выполнения способа определения погрешности установки инструмента в шпиндель 1 (см. фиг.1), например широкоуниверсального инструментально-фрезерного станка включает контрольную оправку 2, которая своей конусной часть 2 сопрягается со шпинделем 1 и хвостовиком 4 с механизмом 5 зажима-отжима инструмента. На конусной части 3 контрольной оправки 2 расположены магнитные вставки 6 (см. фиг.З). С противоположного конца контрольная оправка 2 (см. фиг.2 и 3) выполнена полой и в ее центральном отверстии 7 установлена пробка 8, имеющая форму уступа 9, Отсчетиые устройства 10 и 11 (например, индикаторы ШИГ 9696-75) закреплены на неподвижной части 12 станка и контактируют при измерениях с поверхностями 13 и 14 контрольной оправки 2.

Определение погрешности установки инструмента, например, в шпиндель станка предлагаемым способом выполняют следующим образом.

Устанавливают, например, в горизонтальный шпиндель (см. фиг.1) широкоуниверсального инструментально-фрезерного станка мод. СМЖ40С контрольную оправку 2 и механизмом 5 зажима-отжима инструмента, например гидроцилиндром, ее не зажимают, а удерживают магнитными силами вставок 6 (см. фиг.З).

Положение контрольной оправки 2 при ее установке в шпиндель 1 и извлечении из него обеспечивают так, чтобы отсчетпые устройства (например, индикаторы 10 и 11 типа ШИГ ГОСТ 9696-75) располагались над уступом 9 и не касались поверхностей 13 и 14, т.е. реализуют схему, показанную на фиг.1.а. Затем поворачивают (см. фиг., б) контрольную оправку 2 в шпинделе 1(шпиндель при этом не поворачивают, а контроль ную оправку не зажимают механизмом 5 зажима-отжима инструмента) и вводят в контакт с отсчетными устройствами 10 и 11 поверхности 13 и 14, фиксируют при этом

показания отсчетных устройств, например по устройству 10А1 12мкм,апо устройству 11 AZ 20 мкм. Далее включают механизм 5 зажима-отжима инструмента, при этом контрольную оправку 2 зажимают посредством

сопряженного с ней и механизмом 5 зажима-отжима хвостовика 4 (см. фиг.1, б) и вновь снимают показания отсчетных устройств 10 и 11, которые, например, составляют по устройству 10 AI 21 мкм, а по

устройству 11 Аз 6 мкм,

По разности результатов первого (при невключенном механизме 5зажима-отжима инструмента) и второго (при включенном механизме 5 зажима-отжима инструмента)

измерений определяют погрешность установки инструмента в шпиндель, т.е.

35

Ar Ai-Ai 12-21 -9 мкм, AI Аа - Д2 20 - 6 14 мкм,

где Аг - погрешность установки инструмента в шпиндель, измеряемая в радиалоном направлении;

AI - погрешность установки инструмента в шпиндель, измеряемая в осевом (продольном) направлении.

Такое решение по определению погрешности установки инструмента в шпиндель станка мод. СМЖ40С позволяет

повысить точность в 3-4 раза за счет выполнения измерений без поворота шпинделя, т.е. исключения погрешностей вращения шпинделя и биения оправки, исключения погрешностей программируемых перемещений, контактом отсчетных устройств с контрольной оправкой при ее установке в шпиндель, учета контактных деформаций при измерениях путем измерений первый раз при удержании контрольной оправки

вначале силами магнитных вставок, а затем второй раз при измерениях с включенным механизмом зажима-отжима инструмента, упростить способ и сократить в 5-7 раз время на определение погрешности установчи инструмента в шпиндель за счет установки кот рольной оправки в шпиндель и ее поворотоо перед измерениями, исключения программируемых перемещений шпиндельной бабки, многократных зажимов-отжимов контрольной оправки.

Формула изобретения Способ определения погрешности установки осевого инструмента в шпиндель станка, включающий предварительную установку и шпиндель контрольной оправки, ее закрепление, измерение положения ее

}

ФмЛ

0

базовых поверхностей и использование полученных результатов для вычисления погрешности установки инструмента, отличающийся тем, что, с целью повышения точности, дополнительно производят измерение положения базовых поверхностей контрольной оправки при ее установке в шпинделе без закрепления, а погрешность установки инструмента в шпинделе определяют по разности значений, полученных при измерении закрепленной и незакрепленной оправки.

/ и

Фиг.З

9

4

AJ

| Корсаков B.C | |||

| Основы конструирования приспособлений о машиностроении | |||

| М.: Машиностроение, 1972, с.15-16 | |||

| Методика дополнительных испытаний станков с ЧПУ | |||

| М.: ЭНИМС, 1976, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-11-07—Публикация

1990-07-24—Подача