Изобретение относится к обработке металлов давлением, в частности к машиностроению и металлообработке для резки точных заготовок из проката.

Известны способы резки проката сдвигом на кривошипных ножницах без отхода и на металлорежущих станках с отходом в стружку.

Недостатком способа резки сдвигом является невозможность получения заготовок точной формы, так как сопровождается появлением на заготовках под действием сдвигающих усилий утяжин, а также наблюдается косина торцов заготовок.

Наиболее близким технические решением к предлагаемому является способ разделения проката, при котором осуществляют пережим до образования перемычки между отделяемой заготовкой и исходным прокатом, а последующее разделение осуществляют сдвигом подвижного ножа.

Недостатком такого способа является невозможность получения заготовок точной формы, так как за пережимом следует сдвиг подвижным ножом, приводящим к деформированию сечения изделия в месте пережима.

Целью изобретения является повышение точности получаемых профилей заготовок.

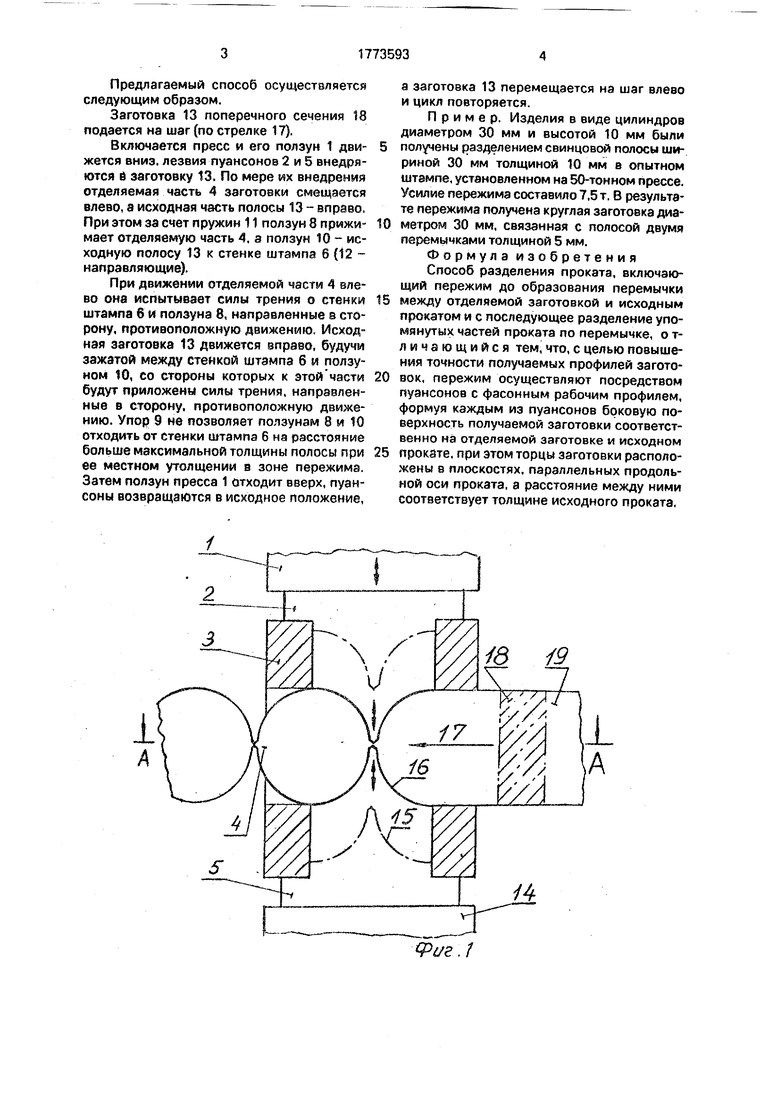

Поставленная цель достигается тем, что разделение проката осуществляется пережимом до образования перемычки между отделяемой заготовкой и исходным прокатом, и последующее разделение упомянутых частей проката по перемычке, при этом пережим осуществляют посредством пуансонов с фасонным рабочим профилем, формуя каждым из пуансонов боковую поверхность получаемой заготовки соответственно на отделяемой заготовке и исходном прокате, при этом торцы заготовки расположены в плоскостях, параллельных продольной оси проката, а расстояние между ними соответствует толщине исходного проката.

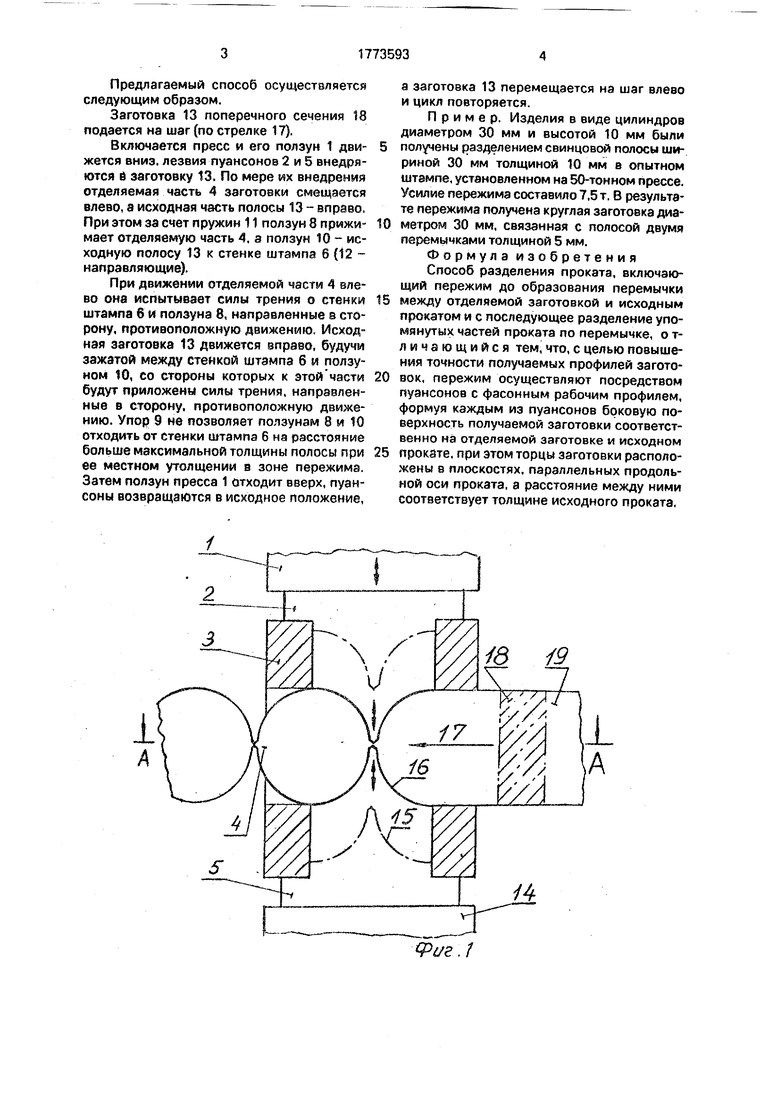

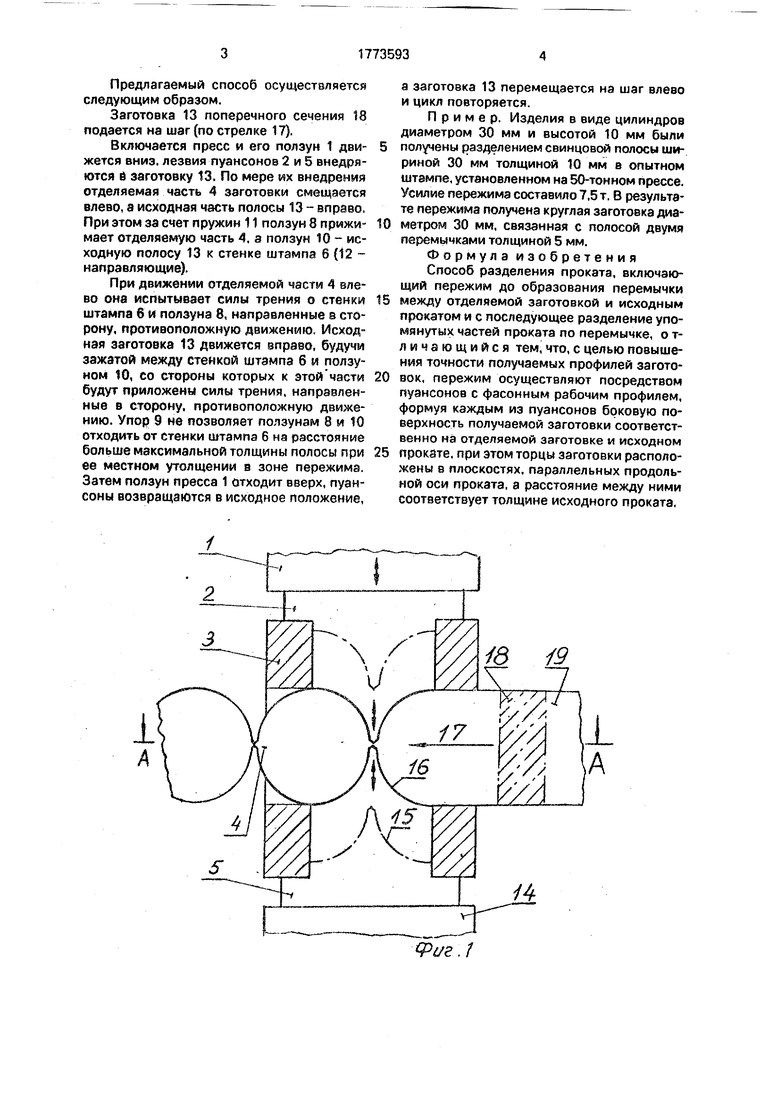

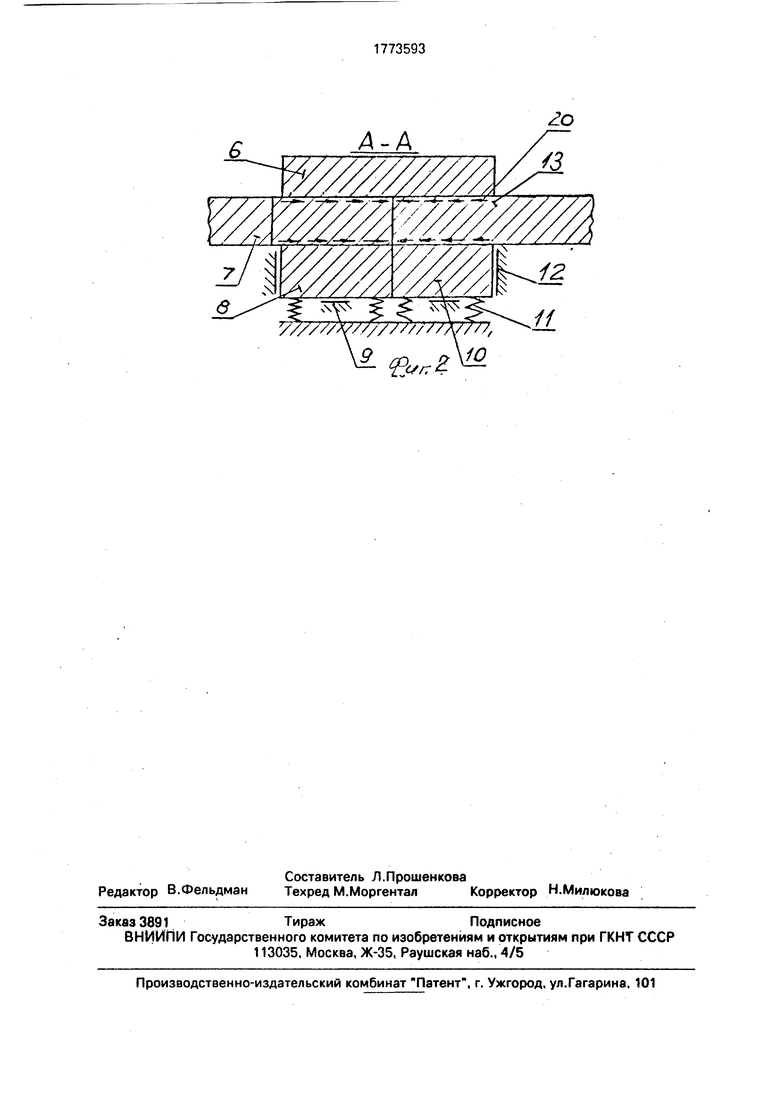

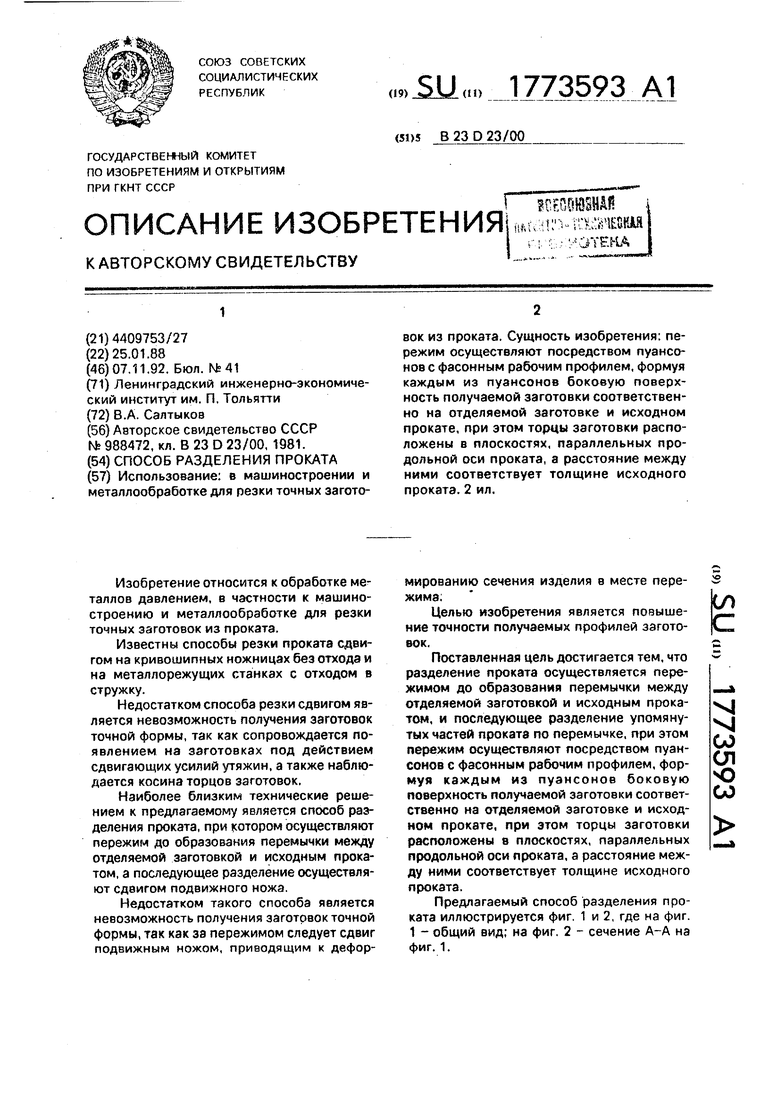

Предлагаемый способ разделения проката иллюстрируется фиг, 1 и 2, где на фиг. 1 - общий вид; на фиг. 2 - сечение А-А на фиг. 1.

(Л

С

vj vi

W

ел о

CJ

Предлагаемый способ осуществляется следующим образом.

Заготовка 13 поперечного сечения 18 подается на шаг {по стрелке 17).

Включается пресс и его ползун 1 дви- жется вниз, лезвия пуансонов 2 и 5 внедряются и заготовку 13. По мере их внедрения отделяемая часть 4 заготовки смещается влево, а исходная часть полосы 13 - вправо. При этом за счет пружин 11 ползун 8 прижи- мает отделяемую часть 4, а ползун 10 - исходную полосу 13 к стенке штампа 6 (12 - направляющие).

При движении отделяемой части 4 влево она испытывает силы трения о стенки штампа 6 и ползуна 8, направленные э сторону, противоположную движению. Исходная заготовка 13 движется вправо, будучи зажатой между стенкой штампа 6 и ползуном 10, со стороны которых к этой части будут приложены силы трения, направленные в сторону, противоположную движению. Упор 9 не позволяет ползунам 8 и 10 отходить от стенки штампа 6 на расстояние больше максимальной толщины полосы при ее местном утолщении в зоне пережима. Затем ползун пресса 1 отходит вверх, пуансоны возвращаются в исходное положение,

а заготовка 13 перемещается на шаг влево и цикл повторяется.

Пример. Изделия в виде цилиндров диаметром 30 мм и высотой 10 мм были получены разделением свинцовой полосы шириной 30 мм толщиной 10 мм в опытном штампе, установленном на 50-тонном прессе. Усилие пережима составило 7,5 т. В результате пережима получена круглая заготовка диаметром 30 мм, связанная с полосой двумя перемычками толщиной 5 мм.

Формула изобретения Способ разделения проката, включающий пережим до образования перемычки между отделяемой заготовкой и исходным прокатом и с последующее разделение упомянутых частей проката по перемычке, о т- личающийся тем, что, с целью повышения точности получаемых профилей заготовок, пережим осуществляют посредством пуансонов с фасонным рабочим профилем, формуя каждым из пуансонов боковую поверхность получаемой заготовки соответственно на отделяемой заготовке и исходном прокате, при этом торцы заготовки расположены в плоскостях, параллельных продольной оси проката, а расстояние между ними соответствует толщине исходного проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ Г-ОБРАЗНОГО КРЕПЕЖНОГО ЭЛЕМЕНТА И ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2007 |

|

RU2354480C1 |

| Способ формообразования поковок топора | 1986 |

|

SU1407650A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Способ изготовления полых изделий на многопозиционных автоматах | 1982 |

|

SU1072976A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ПРОИЗВОДСТВА ШАРОВ | 1999 |

|

RU2167020C1 |

| Способ чистовой вырубки деталей | 1981 |

|

SU1018756A1 |

| ГИБОЧНЫЙ ШТАМП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2623939C2 |

Использование: в машиностроении и металлообработке для резки точных заготовок из проката. Сущность изобретения: пережим осуществляют посредством пуансонов с фасонным рабочим профилем, формуя каждым из пуансонов боковую поверхность получаемой заготовки соответственно на отделяемой заготовке и исходном прокате, при этом торцы заготовки расположены в плоскостях, параллельных продольной оси проката, а расстояние между ними соответствует толщине исходного проката.2 ил.

Фиг.1

У/////(//////////Л////,

&;гЈ

9

Д-А

&;гЈ

9

| Штамп для резки проката на мерные длины | 1981 |

|

SU988472A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1988-01-25—Подача