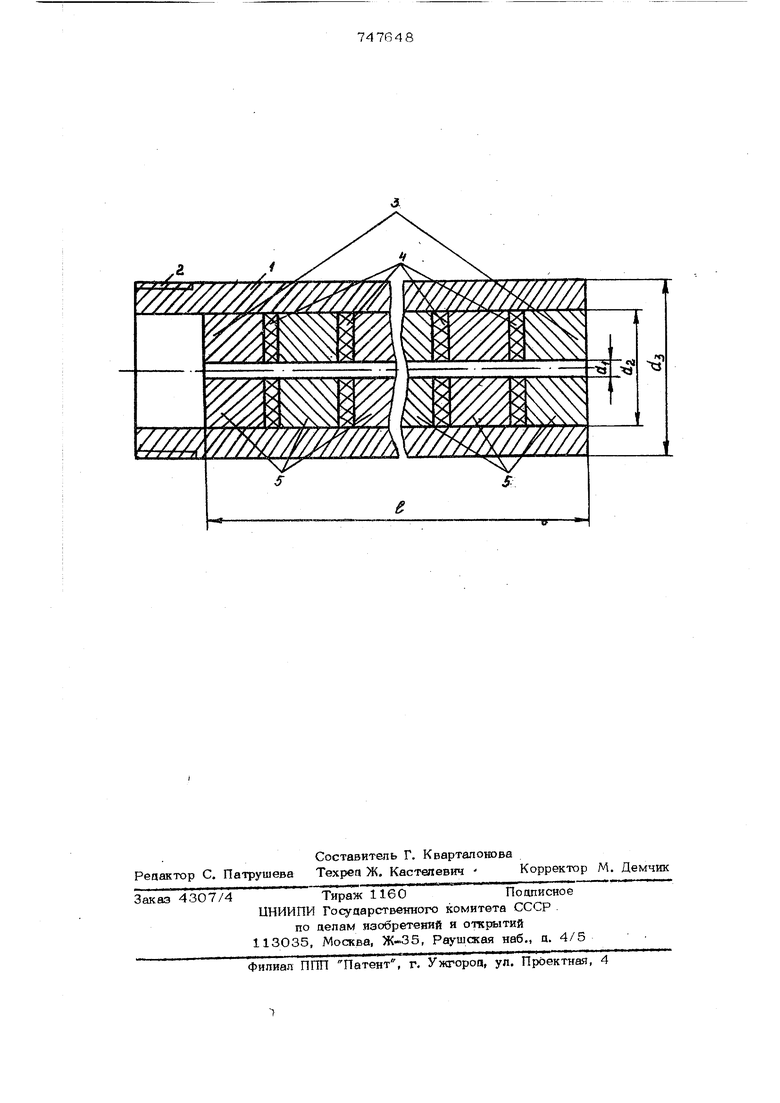

Изобретение относится к сварочному. производству и преаназначено для применения преимущественно при эпектроауго- вой сварке плавящимся электродом. Известно, что при автоматической и полуавтоматической сварке плавящимся электродом токонодвод осуществляют при помощи мундштуков с токоподводящими наконечниками различных конструкций Известен также токоподводящий мунащтук, состоящий из медного корпуса и завальцованной в нем стальной закапевной втулки 2. Наиболее существенным недостатком этих токоподводящих мундщтуков является их относительно небольшой срок службы, обусловленный тем, что для изготовления наконечников применяют, как правило, материалы с высокой 9лектропровод костью (медь, латунь и T,n.)i а поперечное сечение токоподводящих мундштуков выбирают значительно большим, чем поперечное сечение электрода. В резупьтате этого на длине контактирующей части мундщтука сопротивление токоподвоцящего элемента оказывается значительно меньще, чем сопротивление электрода. Но поскольку ток в электрической цепи течет по пути наименыиего сопротивления, то при сварке основная доля сварочного тока (расчеты показывают, что v 50%) протекает через контактную поверхность длиной 5-6 мм, распопоженную в торцовой части наконечника (т.е. со стороны выхода электрода). Высокая ппотность электрического тока вызывает быстрое разрушение контактнойгговеркноО ти токоподвода, вследствие этого условия токопереноса и стабильность горения дуги значительно ухудшаются, возрастает разбрызгивание электродного металла, которое приводит к неоправданному увеличению расхода сварочных материалов я увеличению трудоемкости зачистщлх рек бот. От этих нeдoctaткoв не свободен твк же токоподводящий мундштук с втулкой 374 из закапеной стали. Завальцованная часть корпуса из-за низкой ее износостойкости быстро теряет нааежный контакт с йлектродом, поэтому в дальнейшем ток проте-кает периодически через случайные контакты с завальцованной частью корщса, через хвостовую часть корпуса, и через стальную втулку. Перемена местоположения фактического апектроконтакта вызывает рюзкое ухудшение стабильности горе НИН цуги, поскольку эпектросопротиБление сварочной цепи изменяется периояически и соответственно периодически изменяет™ ся напряжение на нуге. Вспепствие нарушения стабильности горения дуги велико разбрызгивание алектроаного метаппа. Наиболее близким по технической с дкости и постигаемому эффекту к описьша емому устройству является токоподвоця™ щий мундштук, соаержащий корпус из электропроводного материала, в котор-ом установлены изолированные друг от цруга токопояводящие элементы, Токоподвоаящи элементы, выполнены в виде медньвс втулок и изолированы ируг от друга кольца ми, выполненными из керамики , Этот токопошзоцящий у унаштук частично устраняет перечисленные недостатки. Однако из-за того, что корпус tvfjHOштука вьшолнен из ма1 ериала с высхжой электропроводностью, мундштук не обладает большим сроком службы, так как при эксплуатации такого KfynmuTyKa сопротивление его корпуса бывает меньше, чем сопротивление гокоподвоаяших элементов, и в ©том случае бопыпая часть тока к электропу, подводитсз только через нижний токоподвопяздий элемент, расположенный у рабочего Toptxa ivr/нашту ка. В таком случае имеет место neipaBHo мерное распределение плотности тока через Токоподвоаящие влементы, что также приведет к порче нижнй о токопоаводящего элемента, а следовательно, к неста«- бильному горению цуги и увеличению раз брызгивания расплавленного металла. Целью изобретения явпяется повышение срока службы мундштука и стабильности горения дуги, и снижение разбрызгивания.расппавпенного металла путем равномерного распределенш плотности тока через контактную поверхность токо подводящих элементов. Это достигается тем, что в токопоаводящем мундштуке, содержащем Kopjiyc из электропроводного материала, в кото ром установлены изолированные друг от цруга тскопоавсояник; , корпус изготовлен из материала с уаепьным сопротивлением большим удельного сопротив- пепин материала эле1;троаа во столько раз, во сколько площадь поперечного сеченм корщса больше ппош.агш поперечного сечения электрода. На чертеже ахем 1тически изображен токопоявоояший мунаш тук, продольный разрез. В корпусе 1 мунсплт пса, выполненном ИЗ элехтропроеодного материала установлены токопоаводяш е элементы 2, изолированные друг от яруга прокладками 3. На корпусе 1 вьшогагеча резьба 4 для креппенш на cooтвefcтБ5 oш,eм сварочном устройстве. Токояоавооящие элементы 2 выполнены из материала с высокой электропроводностью (меаи, пагуни, бронзы и т.ш. Корпус I выполнен из электропроводного материала, имеющего удельное сопротивление большее удельного сопротивле« ния материала, из которого вьшолнен электрон, во столько раз, во сколько площадь поперечного сечения корпуса 1 больше площади поперечного электрода, прохопящег о через мундштук, На чертеже аополнитепьно обозначено 2 - длина, Ев которсй имеет место элект- рический контакт межиу электродом и то-. копоаводяшими элементами 2, с,- диаметр направляющего каната мундштука, примерно равный ди ;метру электрода, проходящего через этот канал, сЯ;, - внутренний диаметр корпуса 1, d наружный диаметр корпуса 1. Материал, из которого не-обходимо из готовить корпус 1 муншлтука, определяет--., ся атедуюш.им образом. Задавшись длиной контактирующей чаоти электрона Р. , например 2О мм, внутренним диаметром корп /сасЯ.-,, например 8 мм, и наружньМ диаметром корпуса с , например 12 мм, nento моисно ощэ«делить материал аяя изготовления корпуса 1 по его уаельному эпектросяпротивпенню У-целькое согфотивление материала кор. пуса 1 (у МОЖНО найти из зависимости Тйе R сюнротйзпение корггуса 1; и - длина, на которой имеет место электрический контакт между электро яом и токопроводяшими элементами 2; . S поперечное сечение корпуса 1.. Для цилиндрического корпуса ЗССЯ ОСсД: (-О. 57 Но сопротивление f корпуса 1 аопг-кно быть равно эпектросопротивпению R вле ., пf,рГ / |л0е p удельное сопротивление элек {юдного материала; S - площадь поперечного сечения влектроаа;В рд Поскольку Н R, то р- - - SоткудаРР в. Например, при сварке аустенитной про волоки марки св. О8Х20Н9Г7Т (ее р 0,73 Ом-мм /м) диаметром d. - 2,0 мм ../-а ЛЛ 0,73 - м44-б4) . лА А А 14,6 Ом-мм8/м, Этому условию соответствует, наггрИ мер, материал марки Г-4. При сварке той же электродной проволокой диаметром 1,0 мм-р 6OOM-MMVM в таком случае корпус 1 можно изготавливать, например, из материала Г-26. Для изготовления токоподводяших элементов 2 можно применять известные цветные материалы медь, латунь, бронзу и т.п. Наибольший эффект будет достигну в случае применения материалов с высокой стойкостью против электроискровой эрозии, например, металлокерамики медьвольфрам. При сварке токоподводящим мундштуком описанной констрзпкции сварочный ток проходя по корпусу 1 встречает большее сопротивление, чем сопротивление токоподводящих элементов 2, поэтому часть его ответвляется и переходит в электрюд через токоподводяшие элементы 2. Например, в случае равенства сопротивления корпуса 1 сопротивлению электрода, ток Р, протекающий через токопопводящие элементы 2 равен3, П I где - сварочный ток; h - количество контактных элементов Следовательно, при сварке тпокоподвооящими мундштуками данной конструкции, сварочный ток протекает в электрод не через отдельные участки контакта, а, практически, через всю контактную поверхность токоподводящих элементов. 86 В таком случае плотность тока во всех точках контактов значительно снизится, следовательно, разрушающее действие л.1-«. 1тм п t V4f r-iQr r 4rtTT OO .WCb сварочного тока на токоподводящий 9ле« KfeHT значительно уменьшено, срок служ бы токопоавооящего элемента возрастает. Описанная конструкция токоподводящего vfyHOmTyKa является принципиальной для случая сварки электродом круглого сечения, но она может быть также применена и при сварке, например ленточным электродом и электродами другой формы. Применение предлагаемого токоподво- оящего мундштука позволяет значитель1- пилс;1ЛУ ivi пьлш 1JIVCI lluoo Jin CJ i опс1ЧЛ|с:лк но повысить срок службы токоподвода, повысить стабильность горения дуги, снизить разбрызгивание электродного металла и, в результате этого, уменьшить трудоемкость сварочных работ и работ по очистке поверхности деталей от привариваюшихся брызг. формула изобретения Токоподводящий мундштук, содержаший из электропроводного материала, в котором установлены изолированные друг от аруга токоподводящие элементы, о т л ичающийся тем, что, с целью повышения срока спужбы мундштука и стабильности горения дуги и снижения разбрызгивания расплавленного металла путем равномерного распределения плотности тока через контактную поверхность токоподводящих элементов, корпус изготовлен из материала с удельным сопротивлением большим удельного сопротивлен1И материала электрода во столько раз, во сколько площадь поперечного ce4etnc Kopnj-ca больше площади поп ечного сечения электрода. Источники янформапии, принятые во внимание при экспертизе 1.Потапьевский А.Г, Сварка в защит. ных газах плавящимся электродом. М., Машиностроение, 1974, с. 1,99. 2.Кравченко Л .В. и др. Износостой кий токоподволяший л-гундигтук. Сварочное производство, 1975, № 4, с, 51. 3.Патент Франции N 1478099, кл. В 23 К, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Токоподводящий мундштук | 1987 |

|

SU1407721A1 |

| Мундштук к горелкам для дуговой сварки | 1976 |

|

SU692706A1 |

| Мундштук к горелкам для сварки плавящимся электродом | 1983 |

|

SU1123806A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1977 |

|

SU737153A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

| Токоподводящий мундштук | 1985 |

|

SU1320028A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| Токоподводящий мундштук к устройствамдля СВАРКи плАВящиМСя элЕКТРОдОМ | 1979 |

|

SU816716A1 |

| Устройство для электродуговой сварки плавящимся электродом с увеличенным вылетом | 1981 |

|

SU1030121A1 |

Авторы

Даты

1980-07-15—Публикация

1976-03-18—Подача