Изобретение относится к сварке и может быть использовано в сварочной технике для ручной и автоматической сварки.

Целью изобретения является упрощение конструкции, увеличение износостойкости и повышение надежности токоподвода.

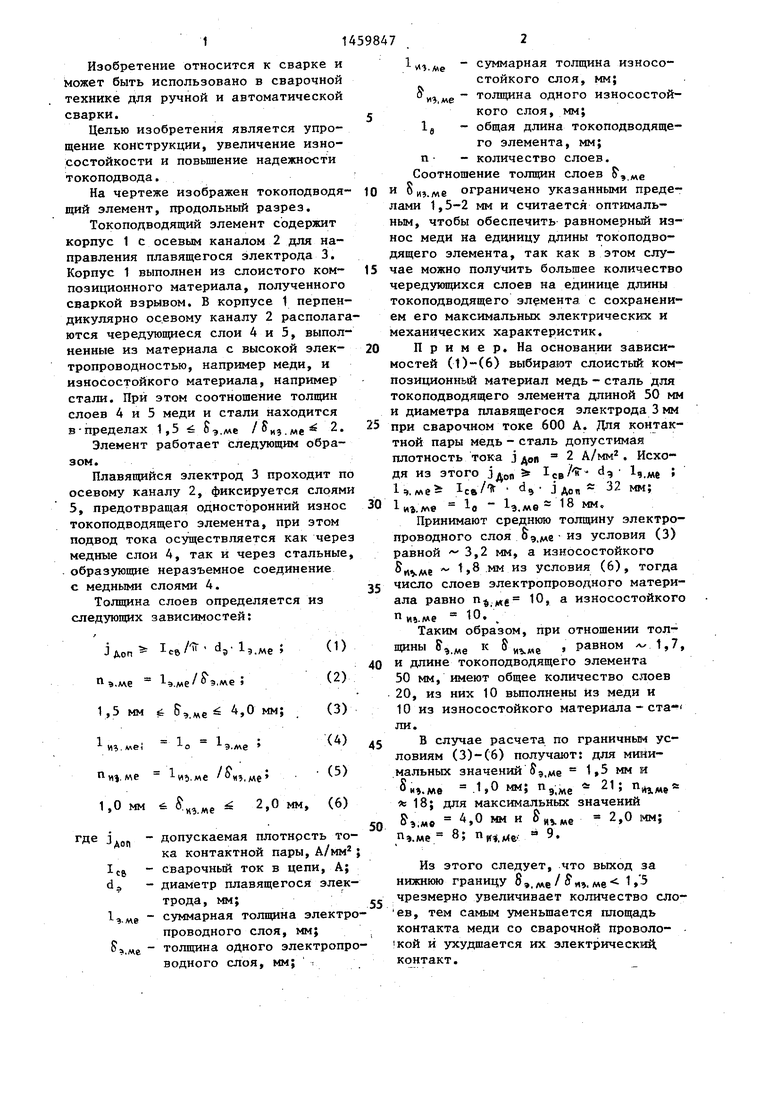

На чертеже изображен токоподводя- щий элемент, продольный разрез.

Токоподводящий элемент содержит корпус 1 с осевым каналом 2 для направления плавящегося электрода 3. Корпус 1 выполнен из слоистого ком- позиционного материала, полученного сваркой взрывом. В корпусе 1 перпендикулярно осевому каналу 2 располагаются чередующиеся слои 4 и 5, выполненные из материала с высокой элек- тропроводностью, например меди, и износостойкого материала, например стали. При этом соотношение толщин слоев 4 и 5 меди и стали находится в-пределах 1,5 6 э.ме .ме 2.

Элемент работает следующим образом.

Плавящийся электрод 3 проходит п осевому каналу 2, фиксируется слоям 5, предотвращая односторонний износ токоподводящего элемента, при этом подвод тока осуществляется как чере медные слои 4, так и через стальные . образующие неразъемное соединение с медными слоями 4.

Толщина слоев определяется из следующих зависимостей:

АОП

ice/ dg-u.Mc; (О

э.ме - Т-э..дле ; 1,5 мм 4 э.ме 4,0 мм; ) 1о Ig.Me Пи.ме Hi.we .ме 1,0 мм ё: S .e - 2,0 мм,

50

де J.-- - допускаемая плотность тока контактной пары,

Ijj - сварочный ток в цепи. А;

da - диаметр плавящегося электрода, мм;55

зме суммарная толщина электропроводного слоя, мм; ,

а.ме толщина одного электропроводного слоя, мм; :

5 0 5

0 5

0

5

0

. ме суммарная толщина износостойкого слоя, мм; изме толщина одного износостойкого слоя, мм;

Ij - общая длина токоподводящего элемента, мм; п- - количество слоев. Соотношение толщин слоев 5, ме и Виэ.лде ограничено указанными пределами 1,5-2 мм и считается оптимальным, чтобы обеспечить равномерный износ меди на единицу длины токоподводящего элемента, так как в этом случае можно получить большее количество чередующихся слоев на единице длины токоподводящего элемента с сохранением его максимальных электрических и механических характеристик.

Пример. На основании зависимостей (1)-(6) выбирают слоистый ком- позиционнь й материал медь - сталь для токоподводящего элемента длиной 50 мм и диаметра плавящегося электрода 3 мм при сварочном токе 600 А. Для контактной пары медь - сталь допустимая плотность тока j дов 2 А/мм. Исходя из этого Здоп ICB ч.нл 1.ме Ice/If d,- JAon- 32 мм;

1иг.ме ID - 1э.мв 18 ммПринимают среднюю толщину электропроводного слоя oэ.( из условия (3) равной ,2 мм, а износостойкого rtVMS 1,8 мм из условия (6), тогда число слоев электропроводного материала равно 10, а износостойкого Mi.we 10,

Таким образом, при отношении толщины к S у,„е , равном л, 1,7, и длине токоподводящего элемента 50 мм, имеют общее количество слоев 20, из них 10 вьтолнены из меди и 10 из износостойкого материала - ста- ли.

в случае расчета по граничным условиям (3)-(6) получают: для минимальных значений 5э,ме мм и SMVAAO MW 9;ме 1 ; п 18; для максимальных значений S,,e ,0 мм и &«.ме 2,0 1«м;

э.ме

8; п

к,

- 9.

Из этого следует, что выход за нижнняо границу 8,.е / и, ме 5 чрезмерно увеличивает количество сло- ев, тем самым уменьшается площадь контакта меди со сварочной проволо- 1КОЙ и ухудшается их электричесю й контакт.

Например, при соотношении толщин 1,4 положительный эффект резко снижается. Это объясняется тем, что при э../ме толщина электропроводного слоя уменьшается, а следоват тельно, уменьшается и площадь контакта плавящийся электрод + электропроводный слой, тем самым плотность тока превьппает допустимые значения 2А/ММ, что приводит к пригоранию плавящегося электрода к электропроводному слою, т.е. к снижению надёжности и стабильности токоподвода. Дальнейшее уменьшение соотношения толщин слоев нецелесообрано, так как переходные контактные электросопротивления между электропроводным слоем и плавящимся электродом и износостойким слоем и плавящимся электродом выравниваются по величине и второе меньше, чем первое, что вызьгоает резкое нарушение контакта, перегрев и разрушение токоподводящего элемента.

Выход за верхнюю границу э.ме /

2 приводит к снижению удельного давления на медную контактную поверхность, что также приводит к ухудшению контакта.

При соотношении толщин слоев, например, 2, 1 толщина электропровод- ного слоя, а соответственно, и площадь контакта увеличиваются, при этом удельное давление падает, что приводит к росту переходного сопротивления плавящийся электрод + элек/ и%.ме

тропроводный слой, тем самым нарушается надежность токоподвода. Дальнейшее увеличение соотношения вызывает

g уменьшение толщины износостойкого слоя, тем самым нарушается эффект стабилизации геометрии (диаметра) канала, что приводит к резкому ухудшению надежности подвода тока к пла0 вящемуся электроду.

Положительный, эффект заключается в упрощении конструкции, увеличении износостойкости осевого канала и по- вьш1ении надежности токоподвода.

5

Формула изобретения

Токоподводящий элемент к горелкам для электродуговой сварки, выполнан0 ный с осевым каналом для направления плавящегося электрода и из токопро- водящего материала с чередующимися слоями с высокими электропроводностью и износостойкостью, расположенным

5 перпендикулярно осевому каналу, отличающийся тем, что, с целью упрощения конструкции, увеличения износостойкости и надежности токоподвода, толщины чередующихся сло0 6В связаны соотношением

1,5 8,.д,е .ме 2, где S э.ме толщина одного слоя из

материала с высокой электропроводностью;

,«е - толщина одного слоя из

износост ойкого материала.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Токоподводящий элемент | 1990 |

|

SU1773626A1 |

| Способ подвода тока к плавящемуся электроду | 1990 |

|

SU1773625A1 |

| Токоподводящий наконечник к горелкам для электродуговой сварки | 1979 |

|

SU872099A1 |

| Токоподводящий наконечник | 1989 |

|

SU1706800A1 |

| Мундштук к горелкам для сварки плавящимся электродом | 1983 |

|

SU1123806A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Токоподводящий мундштук | 1986 |

|

SU1357166A1 |

| Токоподводящий мундштук | 1976 |

|

SU747648A1 |

| Многослойный токоподводящийНАКОНЕчНиК | 1979 |

|

SU833389A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

Изобретение относится к сварке и может быть использовано в сварочной технике для ручной и автоматической сварки. Цель изобретения - упрощение конструкции, увеличение износостойкости и повьшение надежности токоподвода. Токоподводящий элемент содержит корпус 1 с осевым каналом 2 для направления плавящего- ся электрода 3. Корпус 1 выполнен из; слоистого композиционного материала, полученного сваркой взрывом. В корп5 7 се 1 перпендикулярно осевому каналу 2 располагаются чередующиеся слои 4 и 5, выполненные из материала с высокой электропроводностью, например меди (4), и износостойкого материала, например стахш (5). При этом соотношение толщин слоев меди и стали на- i ходится в пределах 1,5 5,.е / .ме 2, где§э.„е толщина одного слоя из материала с высокой электропроводностью, а t.imf - толщина одного слоя из износостойкого материала. Плавящийся электрод 3 проходит по осевому каналу 2, фикси- руется слоями 5, предотвращая односторонний износ токоподводящего зле- мента. При этом подвод тока осуществляется как через медные слои, так и через стальные, образующие неразъемное соединение. 1 ил. с S (Л С

| Способ определения оптимальной концентрации ингибитора-пассиватора | 1987 |

|

SU1478099A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 8722099, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-23—Публикация

1987-04-20—Подача