Изобретение относится к сварке, в частности к конструкциям горелок для дуговой сварки неплавящимся электродом в защитных газах, используемых преимущественно для заварки дефектов в стесненных условиях и труднодоступных местах при ремонте оборудования объектов энергомашиностроения, ТЭС, АЭС, судостроения и других отраслях промышленности.

Известна горелка для. дуговой сварки неплавящимся электродом, содержащая поворотную головку, которая соединена с рукояткой трубками, имеющими конические наконечники. Такая конструкция обеспечивает поворот головки горелки относительно рукоятки на 360° и возможность эксплуатации в труднодоступных местах, в полевых условиях и при отрицательной температуре окружающей среды.

К существенным недостаткам известной конструкции относится сложность высокоточной обработки малых конических поверхностей сопряжения двух наконечников трубок с головкой. Кроме того, такие малые контактные поверхности конических сопряжений, несущих головку металлических трубок, обуславливают большое переходное сопротивление, а следовательно, и значительный нагрев рукоятки при работе на токах 100 А и более, т.е. эксплуатационные удобства такой горелки в затесненных и труднодоступных местах закрытых помещений довольно низки. К недостаткам этой конструкции относится также невысокие жесткость и надежность контактных несущих трубок-с головкой, снижающие точность фиксации головки в рабочем положении.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату является горелка для дуговой сварки неплавящимся электродом, содержащая поворотную головку, соединенную с рукояткой шарниром, ось которого перпендикулярна оси горелки и токогазопроводу рукоятки и который образован соединительной деталью и жестко закрепленным на корпусе горелки выступом, имеющим канал для прохода газа, соединенный с каналом токогазопровода, а также фиксатор положения головки. Эта горелка обладает хорошей маневренностью поворотов в затесненных условиях. Однако ее существенным недостатком является конструктивная сложность, поскольку для обеспечения надежности в работе горелки она оснащена дополнительными кольцевыми уплотнениями и, кроме того, соединительная деталь рукоятки с корпусом имеет довольно сложную конфигурацию, технологически трудно выполняемую в условиях массового производства.

Недостатком этой конструкции является также малая площадь электрического

контакта, осуществляемого по кольцевой поверхности, что снижает надежность в работе горелки на большом сварочном токе и приводит к преждевременному выходу из строя из-за перегрева.

0 Целью изобретения является упрощение конструкции горелки.

Для этого в горелке для дуговой сварки неплавящимся электродом, содержащей поворотную головку, соединенную с рукояткой шарниром, ось которого перпендику5 лярна оси горелки и токогазоподводу рукоятки и который образован соединительной деталью и жестко закрепленным на корпусе горелки выступом, имеющим канал для прохода газа, соединенный с каналом токо- газоподвода, а также фиксатор положения

0 головки, выступ выполнен конусообразным с большим основанием у корпуса горелки и кольцевой канавкой на конусообразной поверхности, в которой выполнены равномерно распределенные отверстия,

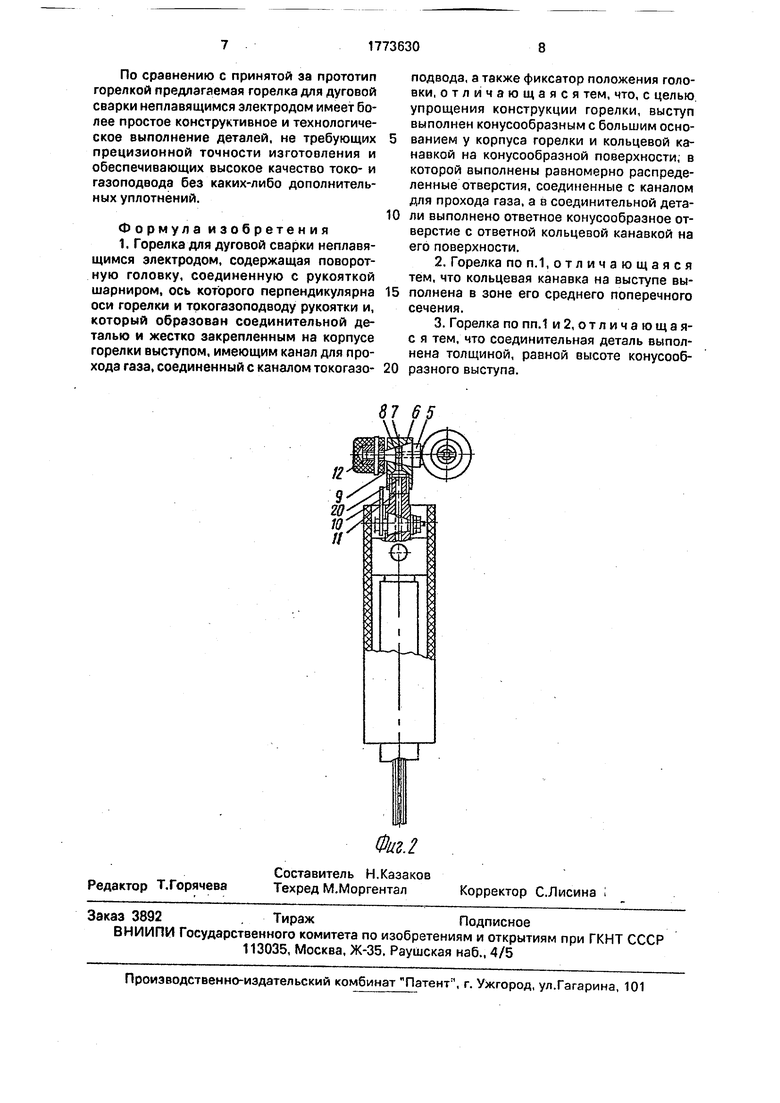

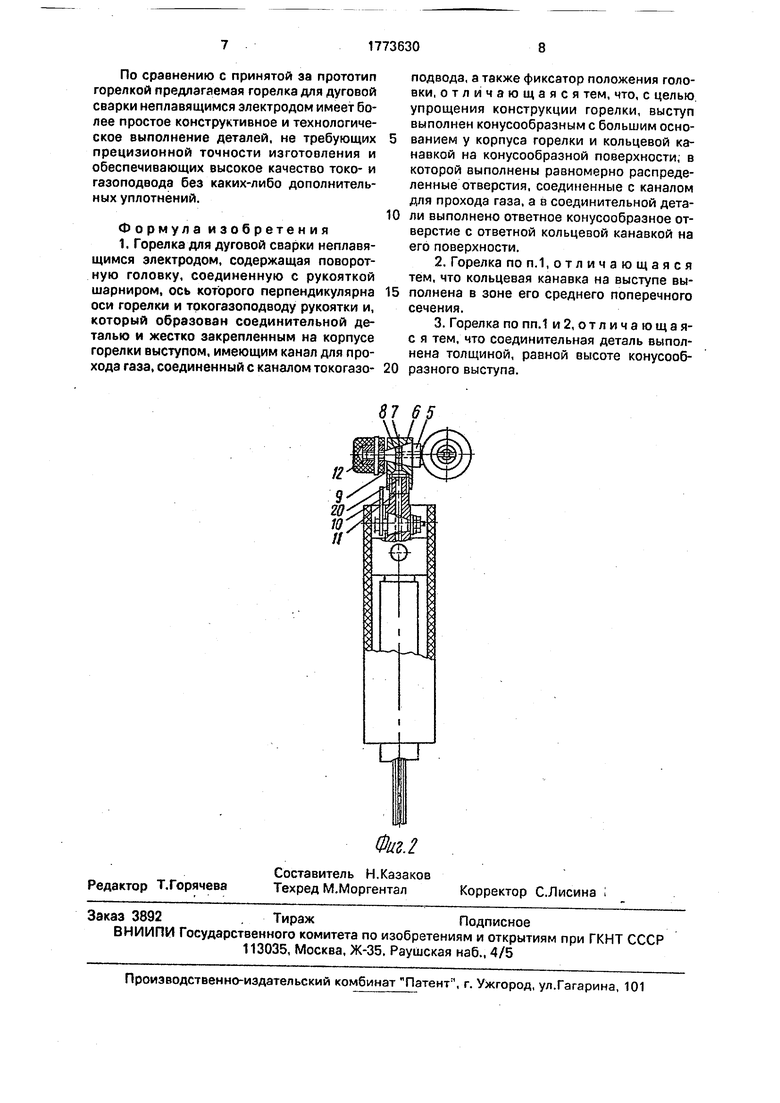

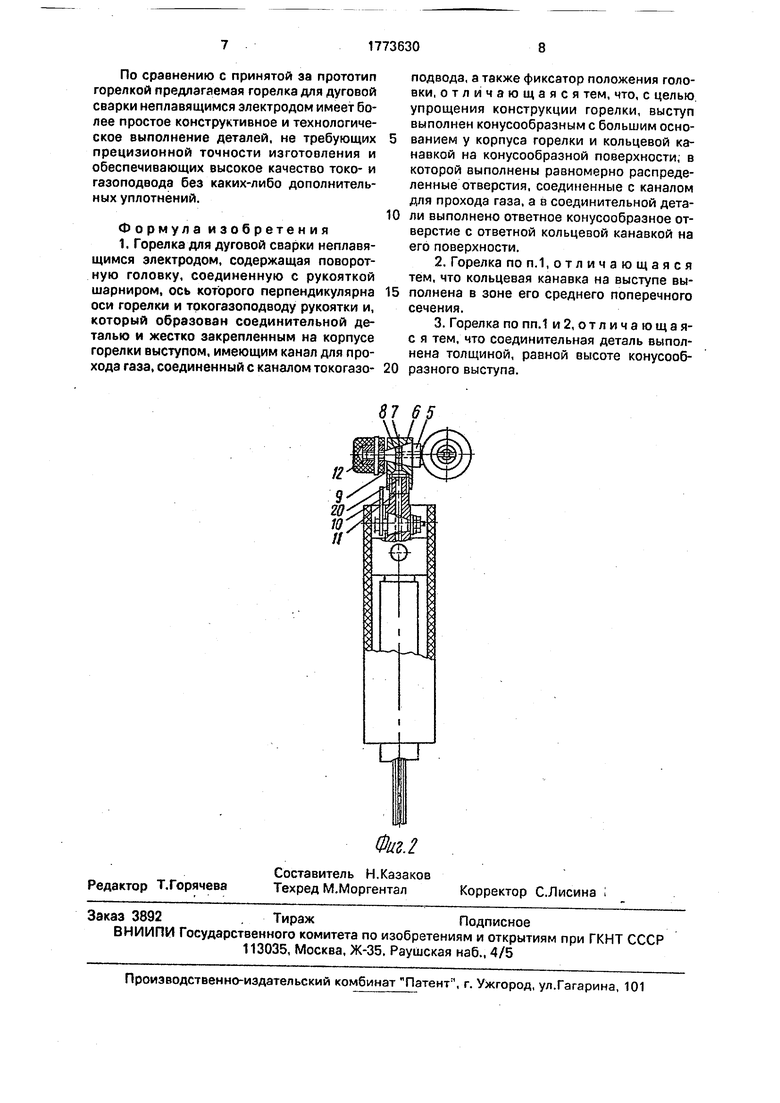

5 соединенные с каналом для прохода газа, а в соединительной детали выполнено ответное конусообразное отверстие с ответной кольцевой канавкой на его поверхности. Кроме того, кольцевая канавка на высту0 пе предлагаемой горелки выполнена в зоне его среднего поперечного сечения, а соединительная деталь выполнена толщиной, равной высоте конусообразного выступа. На фиг.1 изображена горелка для дуго5 вой сварки неплавящимся электродом; на фиг.2 - то же, разрез по продольной оси.

Горелка для дуговой сварки неплавящимся электродом содержит состоящую из корпуса 1 со съемными, навинчивающимися

0 на него керамическим соплом 2 и хвостовиком 3 поворотную головку, соединенную с трубчатой рукояткой 4 посредством шарнира, ось которого перпендикулярна оси горелки и токогазоподводу рукоятки 4 и

5 который образован жестко закрепленным своим большим основанием на корпусе 1 горелки конусообразным выступом 5. При этом на конусообразной части 6 выступа 5 в .зоне среднего поперечного сечения выпол0 нена кольцевая желобообразная канавка 7 с равномерно разнесенными отверстиями 8 для защитного газа, а по конусной образующей этой части б выступа 5 установлена притертая соединительная деталь 9 с ответ5 ной кольцевой желобообразной канавкой (не показана) и продольным отверстием 10 с резьбовой поверхностью для ввинчивания наконечника 11 токо- и газоподвода рукоятки 4. Выступ 5 имеет цилиндрический резьбовой конец, на котором установлен фиксирующий элемент 12, выполненный в виде гайки с шайбой или специального колпачка для регулировки затяжки шарнирного соединения. Соединительная деталь 9 имеет толщину, равную высоте конусообразного выступа 5. Наружная поверхность корпуса 1 и соединительной детали 9 покрыта изоляционным материалом. В корпусе 1 поворотной головки установлена с возможностью смены в зависимости от размеров электрода 13 сменная цанга 14, взаимодействующая с хвостовиком 3, регулирующим при его отвинчивании или завинчивании зажим электрода 13 в цанге 14. Кроме того, в корпусе 1 выполнено входное отверстие для поступления защитного газа, проникающего через отверстия 8 шарнирного соединения в полость поворотной головки при любой пространственной ориентации последней. В корпусе 1 для оптимизации газового потока выполнена успокоительная камера 15 с сеткой 16, а к размещенному в рукоятку 4 каналу 17 токо- и газоподвода посредством штуцера 18 подсоединен гибкий шланг 19 для токоведущего кабеля и газоподвода.

Канал 17 рукоятки 4 имеет кран 20 для регулировки подачи газа через шарнирное соединение в полость корпуса 1 головки. Все наружные поверхности деталей поворотной головки, шарнирного соединения и рукоятки покрыты термоустойчивым электроизоляционным материалом. Поворотная головка предлагаемой горелки с естественным охлаждением комплектуется набором сменных сопл и хвостовиков различной геометрии для варьирования в зависимости от режимов и условий сварки ее габаритами, а также набором сменных цанг для закрепления электродов различных размеров.

Предлагаемая горелка работает следующим образом.

Отвинчивают хвостовик 3, ослабляют зажим электрода 13 в цанге 14 и нажатием на него в направлении к соплу 2 электрод 13 практически расфиксируется в цанге 14. В таком положении легко регулируют вылет электрода 13 в зависимости от его размера, режиме и условий сварки. При работе в особо затесненных условиях в качестве хвостовика 3 используют цилиндрический укороченный колпачок для уменьшения габаритов головки по длине. Сопло 2 выбирают также с соответствующей геометрической формой в зависимости от вида сварки: с плоским соплом для сварки в щелевую разделку стыковых или угловых соединений; с круглым конфузорным соплом

для сварки средних и больших толщин. После регулировки необходимого вылета электрода 13 последний зажимают в цанге 14, воздействуя на. нее вращением хвостовика

3. После этого на конусообразную часть б жестко соединенного с корпусом 1 выступа 5 шарнирно устанавливают соединительную деталь 9. Затем на резьбовой цилиндрический конец выступа 5 навинчивают

0 фиксирующий элемент 12 и затягивают шарнирное соединение до достижения оптимальной жесткости, после чего в резьбовое отверстие 10 соединительной детали 9 ввинчивают наконечник 11 (штуцер) токо-и газо5 подвода рукоятки 4, а с другой стороны рукоятки 4 к ней подсоединяют штуцер 8 шланга 19. Поворотом головки вокруг оси шарнирного соединения устанавливают заданный угол пространственного расположе0 ния электрода 13 относительно сварного шва. Подключают шланг 19 к источнику питания и газовому баллону и вращением маховичка крана 20 регулируют подачу защитного газа из канала 17 через отвер5 стия 8 шарнирного соединения в полость успокоительной камеры 15 корпуса 1 и далее к соплу 2 для образования защитной сварочной ванны, Горелка работает при токе 200 А. Вращение поворотной головки

0 вокруг горизонтальной оси шарнирного соединения осуществляют вручную с угловым диапазоном до 360°. При этом в любом пространственном положении поворотной головки обеспечено оптимальное

5 расположение гибкого шланга 19, практически исключены его перегибы и скручивание, чем значительно повышается эксплуатационная надежность и эксплуатационные удобства горелки с простой конструкцией

0 выполнения, используемой для сварки в особо стесненных условиях. Кроме того.кон- структивная простота предлагаемой горелки позволяет осуществлять замену деталей, составляющий головку, в течение 1-1,5 мин

5 без переключения шлангов и пультов управления сварочных постов. Сокращение времени переоснащения горелки на рабочем месте в грязной зоне АЭС имеет особое значения для улучшения условий труда пер0 сонала, уменьшает материальные затраты на сварочные ремонтные процессы.

Размещение кабеля для подвода сварочного тока в шланге для защитного газа уменьшает количество подводимых к горел5 ке от сварочного поста коммуникаций, а подключение последних к торцу рукоятки существенно улучшает их эксплуатационные характеристики за счет исключения петель шланга, его перегибов и растрескиваний.

По сравнению с принятой за прототип горелкой предлагаемая горелка для дуговой сварки неплавящимся электродом имеет более простое конструктивное и технологическое выполнение деталей, не требующих прецизионной точности изготовления и обеспечивающих высокое качество токо- и газоподвода без каких-либо дополнительных уплотнений.

Формула изобретения 1. Горелка для дуговой сварки неплавящимся электродом, содержащая поворотную головку, соединенную с рукояткой шарниром, ось которого перпендикулярна оси горелки и токогазоподводу рукоятки и, который образован соединительной деталью и жестко закрепленным на корпусе горелки выступом, имеющим канал для прохода газа, соединенный с каналом токогазоподводз, а также фиксатор положения головки, отличающаяся тем, что, с целью упрощения конструкции горелки, выступ выполнен конусообразным с большим основанием у корпуса горелки и кольцевой канавкой на конусообразной поверхности, в которой выполнены равномерно распределенные отверстия, соединенные с каналом для прохода газа, а в соединительной детали выполнено ответное конусообразное отверстие с ответной кольцевой канавкой на его поверхности.

2.Горелка по п. 1,отличающаяся тем, что кольцевая канавка на выступе выполнена в зоне его среднего поперечного сечения.

3.Горелка по пп.1 и 2, о т л и ч а ю щ а я- с я тем, что соединительная деталь выполнена толщиной, равной высоте конусообразного выступа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки | 1980 |

|

SU1011349A1 |

| Горелка для дуговой сварки неплавящимся электродом | 1982 |

|

SU1098709A1 |

| Горелка Г.А.Шагалова для дуговой сварки неплавящимся электродом в защитных газах | 1983 |

|

SU1117164A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 1993 |

|

RU2069612C1 |

| ГОРЕЛКА ДЛЯ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 2014 |

|

RU2571677C2 |

| Горелка для дуговой сварки неплавящимся электродом в защитных газах | 1975 |

|

SU574289A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1967 |

|

SU202408A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 1992 |

|

RU2041777C1 |

| Автомат для сварки неповоротных стыков труб | 1978 |

|

SU745622A1 |

| Горелка Г.А.Шагалова для дуговой сварки неплавящимся электродом в защитных газах | 1988 |

|

SU1678563A2 |

Использование: сварка и заварка дефектов в труднодоступных местах при ремонте оборудования объектов энергомашиностроения, судостроения, ТЭС и АЭС. Сущность изобретения: горелка содержит поворотную головку, шарнирно соединенную с рукояткой 4. Шарнир образован выступом, жестко закрепленным на корпусе 1 головке. Выступ выполнен с конической поверхностью, на которой выполнена кольцевая канавка. Вторым элементом, образующим шарнир, является соединительная деталь с коническим отверстием, поверхность которого ответна поверхности выступа. На поверхности отверстия выполнена ответная кольцевая канавка. В кольцевой канавке выступа выполнены равномерно распределенные отверстия, соединенный с каналом для прохода газа, выполненным в выступе. 2 з.п.ф- лы, 2 ил. I 1 vj OJ О СА О

К

| Горелка для сварки неплавящимся электродом в защитных газах | 1985 |

|

SU1565622A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Патент США №4443683 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1989-06-23—Подача