Изобретение относится к химии производных лактамов. а именно лактамов щелочных металлов, которые находят широкое применение в качестве катализаторов анионной полимеризации лактамов и сополи- меризации с другими мономерами, применяемыми для создания высокопрочных конструкционных материалов и изделий из них.

Известен способ получения капролакта- мата натрия (1) взаимодействием металлического натрия с расплавом f -капролзктама

по реакции

NatHN-(CH2)(CH2)5CO+U2H2

Реакцию проводят при 100°С.

Недостаток этого способа заключается в том, что образующийся водород в условиях проведения реакции восстанавливает g-капролактам до гексаметиленими- нэ, загрязняющего основной продукт 1. Другие способы получения капролактамата натрия из Na и Ј -капролактама описаны в работах 2,3 и заключаются во взаимодействии Na с к-капролактамом в растворе бензола или толуола. Недостатками этих способов являются небольшая скорость взаимодействия Na с к -капролактамом и высокие температуры процесса (80-110°), что приводит к ухудшению качества основного продукта вследствие протекания по- Оочных реакций 1.

Известны также способы 4-7 получения лактаматов щелочных металлов в две стадии по схеме M+ROH- RQMt 1/2H2

мйЧсй со

+RQH

М - щелочной металл; R - Me, El, Pr, Bu. Вторую стадию проводят в растворе соот- веч ствующего спирта с последукщей его от- гонкой, что способствует смещению равновесия вправо, т.е. в сторону образования основного продукта,

Недостатками этих способов являются двухстадийиость процесса, длительность реакции (6-20 ч) и необходимость отгонки выделяющегося спирта, что требу-тг строго соблюдения условий синтеза, специфических для каждой стадии.

Сравнительно недавно разработан бо- леетехнологичный способ получения капро- лактаматов щелочных металлов 8, принятый за прототип, заключающийся во взаимодействии щелочного металла с с- капролактамом в растворе ароматических углеводородов, циклогексана, трет-бутано- ла и других при 0-50°С в течение 2,5-16 ч и в присутствии каталитических добавок КХ,- где К- LI, Na, К, R4N; Х- Hal, BR, СЮл, PFe. Использование этих катализаторов способствует растворению щелочных металлов и препятствует образованию на поверхности металлов плотной нерастворимой пленки каиролактзматов, затрудняющей или делающей невозможным дальнейшее протекание процесса. Однако хотя и достигнуто сокращение времени до 2,5-16 ч, по для этого применяли эквимолярные количества (по отношению к Na) указанных каталитических добавок, что ставит задачу отделения этих добавок от конечного продукта - капролактамата щелочного металла. При этом способ описан только на примере Ј -капролактама. Кроме того, следует отметить, что присутствие эквимолярных количеств каталитических добавок способствует протеканию в условиях эксперимента побочных реакций 9, продукты которых загрязняют основной продукт реакции - капролактамат щелочного металла и ухудшают его каталитические свойства:

NQKfl-R NX - R NKn+NdX

15

(R3)N+RN-(CH2)5CO

Известно, что получение щелочных солей высших гомологов ряда лактамов чрез- ЕШЧЭЙНО затруднено 6. Предлагаемый способ оказался приемлем для всех лакта0 мов (Сз-Cn) и основных щелочных металлов (LI, Na, К).

Цель изобретения - повышение чистоты лактаматов щелочных металлов, увеличение скорости реакции, создание безотходной

5 технологии производства и расширение ассортимента лактамов общей формулы HN-(CH2)nCO, где п 3-11.

Цель достигается путем взаимодействия соответствующего лэктама с щелочным

0 металлом в жидком аммиаке. Окончание реакции легко контролируется обесцвечиванием раствора. Взаимодействие реагентов проводят путём добавления щелочного металла или его раствора в жидком аммиаке к

5 суспензии лактама в жидком аммиаке. Продолжительность синтеза 1-2 ч обеспечивает полноту завершения реакции для всех щелочных металлов и ряда лактамов.

Предлагаемым способом можно пол0 учать высокочистые лактаматы щелочных металлов в промышленных масштабах. Кроме того, безотходная технология производ- ства делает его экологически чистым. Сырьевая база производства лактаматов

5 щелочных металлов (особенно капролактз- матов) по предлагаемому способу обеспечена, так как в нашей стране имеются достаточные мощности по производству аммиака и щелочных металлов. В настоящее

0 время наибольший интерес представляют литиевые, натриевые и калиевые соли капролактама.

Далее приведены конкретные примеры осуществления предлагаемого способа.

5 Пример 1.В четырехгорлую колбу, снабженную мешалкой, обратным холодильником, охлаждаемым тв. С02 и термометром, в атмосфере сухого и чистого азота при температуре - 40°С помещают 11,3 г (0,1 моль) сухого кристаллического капролактама, суспендированного в 200 мл осушенного аммиака. При перемешивании в колбу отдельными порциями при температуре -40°С добавляют 2,25 г (0,098 моль) металлического натрия. Раствор сразу приобретает интенсивную синюю окраску, характерную для растворов щелочных металлов в жидком аммиаке. По мере расходования щелочного металла и образования капролактамата натрия раствор обесцвечивается. Во время ре- акции температура поддерживается на уровне - 40°С до температуры кипения аммиака (- 33,8°С). После завершения синтеза из реакционной смеси выпаривают весь ам- ммзк, который собирают в ловушку, охлаж- дземую тв, С02 (собранный аммиак - абсолютно сухой, вновь используется для синтеза лактаматов щелочных металлов). Твердым остаток сушат в вакууме водоструйного насоса при 50°С в течение 1 ч. Получено 13,5 г белого порошкообразного продукта - капролактэмата натрия. Найдено, %: Na 16,82. CeHioNONa. Вычислено, %: Na 17,02%. Выход 99,6%.

Пример 2. В прибор, как в примере 1, помещают 11,3 г (0,1 моль) сухого кристаллического капролактама в 200 мл осушенного жидкого аммиака и при перемешивании при - 40°С добавляют 0,68 г (0,098 моль) металлического лития. После завершения реакции, выпаривания аммиака и сушки твердого остатка получают 11,9 г белого порошкообразного продукта - капролактама- 1 та натрия.

Найдено, %: Li 5,80. CeHioNOLi. Вычис- лено, %: Li 5,87. Выход 99,6 %.

Пример 3. В прибор, как в примере 1, помещают 11,3 г(0,1 моль) сухого кристаллического капролактама, 200 мл осушенного жидкого аммиака и при перемешивании при - 40°С добавляют порциями 3,8 г (0,098 моль) металлического калия. Дальнейший ход реакции, как в примере 1.

Получено 15,0 г белого порошкообразного продукта - капролактамата калия. Пай- депо, %: К 25,53. СеНюМОК Вычислено, %: К 25,85. Выход 99,3%.

Пример 4. В прибор, как в примере 1, помещают 19,7 г (0,1 моль) сухого кристаллического а) -додекалактама, 200 мл осушенного жидкого аммиака и при перемешивании при - 40°С добавляют 2,25 г (0,098 моль) металлического Na. Раствор приобретает интенсивную синюю окраску. По мерр расходования щелочного металла и образования додекалэктамата натрия раствор обесцвечивается. Во время реакции температура поддерживается на уровне от- 40°С до температуры кипения аммиака (-33,8°С). После завершения синтеза (через 2 ч) из реакционной смеси испаряют весь аммиак, который конденсируют в ловушку при - 78°С. Твердый остаток сушат в вакууме 10 мм рт.ст. при 50°С в течение 1 ч.

Получено 21 г белого порошкообразного продукта - додекалактамата натрия NaN-(CH2)nQQ.

Найдено, %: Na 10,3. Ci2H2NONa. Вычислено, %: Na 10,50. Выход 99,3%.

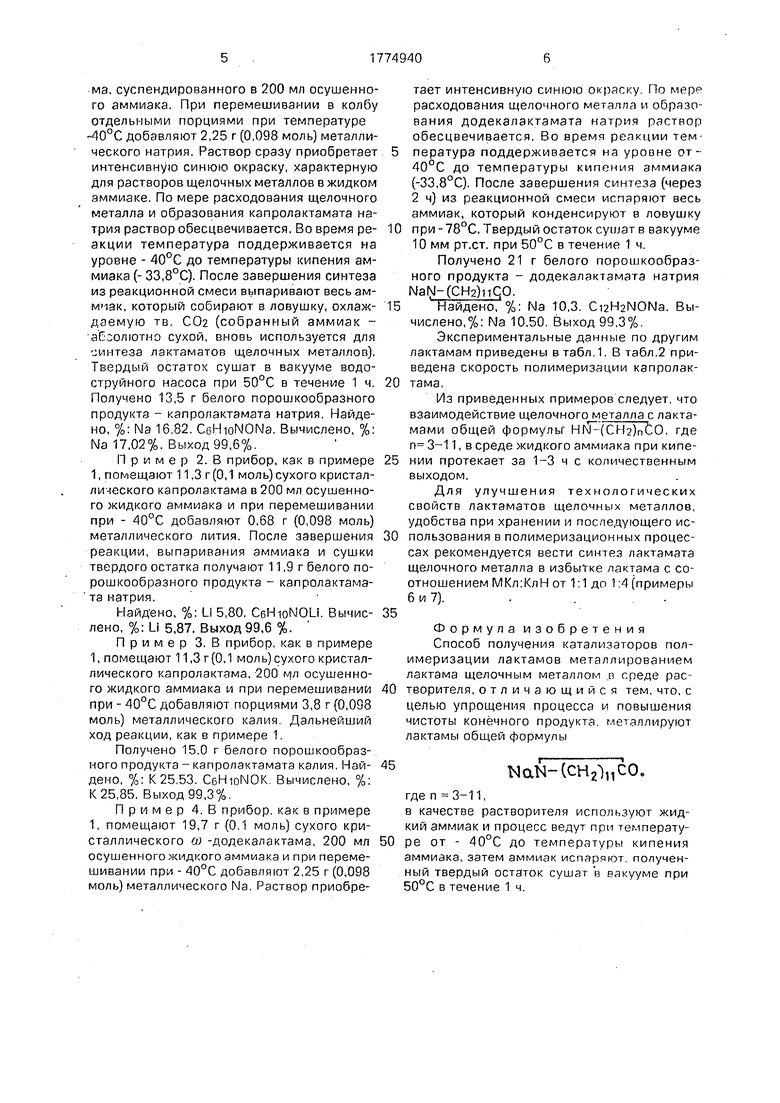

Экспериментальные данные по другим лактамам приведены в табл.1. В табл.2 приведена скорость полимеризации капролактама.

Из приведенных примеров следует, что взаимодействие щелочного металла с лакта- мами общей формулы (CH2)nCO, где п 3-11, в среде жидкого аммиака при кипении протекает за 1-3 ч с количественным выходом.

Для улучшения технологических свойств лактэматов щелочных металлов, удобства при хранении и последующего использования в полимеризационных процессах рекомендуется вести синтез лактамата щелочного металла в избытке лактама с соотношением МКл:КлН от 1:1 до 1:4 (примеры 6 и 7).

Формула изобретения Способ получения катализаторов полимеризации лактамов металлированием лактама щелочным металлом в среде растворителя, отличающийся тем, что, с целью упрощения процесса и повышения чистоты конечного продукта, металлируют лактамы общей формулы

NaN-(CHjOnCO.

где п 3-11,

в качестве растворителя используют жидкий аммиак и процесс ведут при температуре от - 40°С до температуры кипения аммиака, затем аммиак испаряют, полученный твердый остаток сушат в вакууме при 50°С в течение 1 ч.

Примеры синтезов лактаматов щелочных металлов в жидком аммиаке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализаторов полимеризации лактамов | 1990 |

|

SU1779245A3 |

| Способ получения катализатора анионной полимеризации лактамов | 1990 |

|

SU1754203A1 |

| Способ получения дилактаматов магния | 1987 |

|

SU1502566A1 |

| Способ получения лактамоалюминатов натрия | 1976 |

|

SU739070A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ЭПСИЛОН-КАПРОЛАКТАМА | 2012 |

|

RU2522540C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМАТА НАТРИЯ | 1991 |

|

RU2030401C1 |

| НОВЫЕ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ | 2012 |

|

RU2608725C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ, СТАБИЛЬНЫХ ПРИ ХРАНЕНИИ СМЕСЕЙ АКТИВАТОРОВ И КАТАЛИЗАТОРОВ, А ТАКЖЕ ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ | 2011 |

|

RU2596880C2 |

| Катализаторы для получения литьевого полиамида, способ их получения и их применение | 2013 |

|

RU2640589C2 |

| НОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ | 2012 |

|

RU2596191C2 |

Использование- катализаторы анионной полимеризации, лактаматы щелочных металлов. Сущность изобретения металли- рование лактама формулы HN-(CH2)nCO где п 3-1, щелочным металлом в среде жидкого аммиака при температуре о г - 40°С до температуры кипения аммиака Аммиак испаряют, твердый остаток сушат в вакууме при 50°С 1 ч. Выход 99,3% 2 тзбл

кян-нййсн о, длн-ны-(ш21псо

9177494010

Таблица 2 Скорость полимеризации капролактама в присутствии капролактамэта натрия

Условия полимеризации: псевдодиабатический режим при Т0-150 ; концентрация катализатора 0,03 м/л; концентрация активатора - ацетилкапролактама 0,03 м/л.

О скорости полимеризации судили по времени половинного превращения мономера (т),по времени начала кристаллизации образующегося полимера (конверсия мономера 70-80 %) (т) и по времени оформления блока (конверсия 97%) (тз).

Авторы

Даты

1992-11-07—Публикация

1990-07-16—Подача