(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1991 |

|

RU2023566C1 |

| Устройство для подачи деталей | 1981 |

|

SU971614A1 |

| Устройство для поштучной выдачи цилиндрических заготовок | 1988 |

|

SU1574434A1 |

| Загрузочное устройство | 1991 |

|

SU1816643A1 |

| Устройство для загрузки и выгрузки деталей для бесцентрово-шлифовального станка | 1983 |

|

SU1159759A1 |

| Загрузочное устройство | 1990 |

|

SU1745514A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Загрузочное устройство для поршней | 1984 |

|

SU1164034A1 |

| Загрузочный ротор | 1991 |

|

SU1816642A1 |

| Устройство для переориентации цилиндрических деталей | 1990 |

|

SU1759601A1 |

Изобретение относится к автоматизации производства и может быть использовано для загрузки деталей в автоматических линиях.

Известно устройство в виде самотечного diTonopHoro лотка, который содержит два винтовых паза для размещения кромок детали. Смежные диски в штопорном лотке повернуты относительно друг друга, позтому независимо от толщины нахлестываться не будут.

Недостатком этого штопорного лотка является сложность изготовления винтовых пазов, интенсивный начальный износ их кромок из-за точечного контакта с деталями и отсутствие привода для принудительного перемещения деталей, что ограничивает его применение при автоматизации производства.

Известно также устройство, содержащее шиберный питатель для подачи деталей

дорожкой при расстоянии от позиции загрузки до позиции обработки большем хода шибера. Шиберный питатель содержит лоток и шибер для принудительной подачи деталей дорожкой. Лоток имеет прямолинейные направляющие и детали располагаются в одной плоскости, при зтом контакт между деталями тем меньше, чем меньше их толщина. Шиберный питатель работает надежно при толщине деталей более 0,5 мм. При этом у деталей не допускаются заусенцы и отклонение от плоскостности на длине 100 мм, например, при толщине материала до 1 мм, не более 0,1 мм. При несоблюдении этих требований детали в лотке могут нахлестнуться.

Наиболее близким к предлагаемому является загрузочное устройство, содержащее бункер, захватный орган в виде диска и отводящий лоток.

Детали подаются в лоток под действием силы трения по вращающемуся диску,

Недостатком загрузочного устройства является низкая надежность работы при подаче тонких деталей, так как детали могут нахлестываться на подающем диске и закпиниваться при входе в лоток.

Целью изобретения является повышение надежности работы при подаче тонких деталей.

Указанная цель достигается тем, что в загрузочном устройстве, содержащем основание, подающий механизм, механизм поворота детали, расположенный перед отводящим лотком, имеющим две боковые стенки, механизм поворота детали выполнен в виде двух оппозитно установленных относительно продольной оси отводящего лотка подпружиненных двуплечих рычагов с возможностью поворота в вертикальной плоскости и взаимодействия одним плечом с основанием, при этом на каждой боковой стенке отводящего лотка выполнены два продольных направляющих паза, предназначенных для размещения кромки детали, а подающий механизм выполнен в виде установленного с возможностью перемещения вдоль продольной оси отводящего лотка толкателя.

Наличие на каждой боковой стенке отводящего лотка двух продольных направляющих паза позволит кромки детали размещать таким образом, что смежные детали в лотке оказываются повернутыми друг относительно друга и не могут перехлеснуться.

Оппозитно установленные подпружиненные двуплечие рычаги надежно ориентируют кромки детали в продольные направляющие пазы.

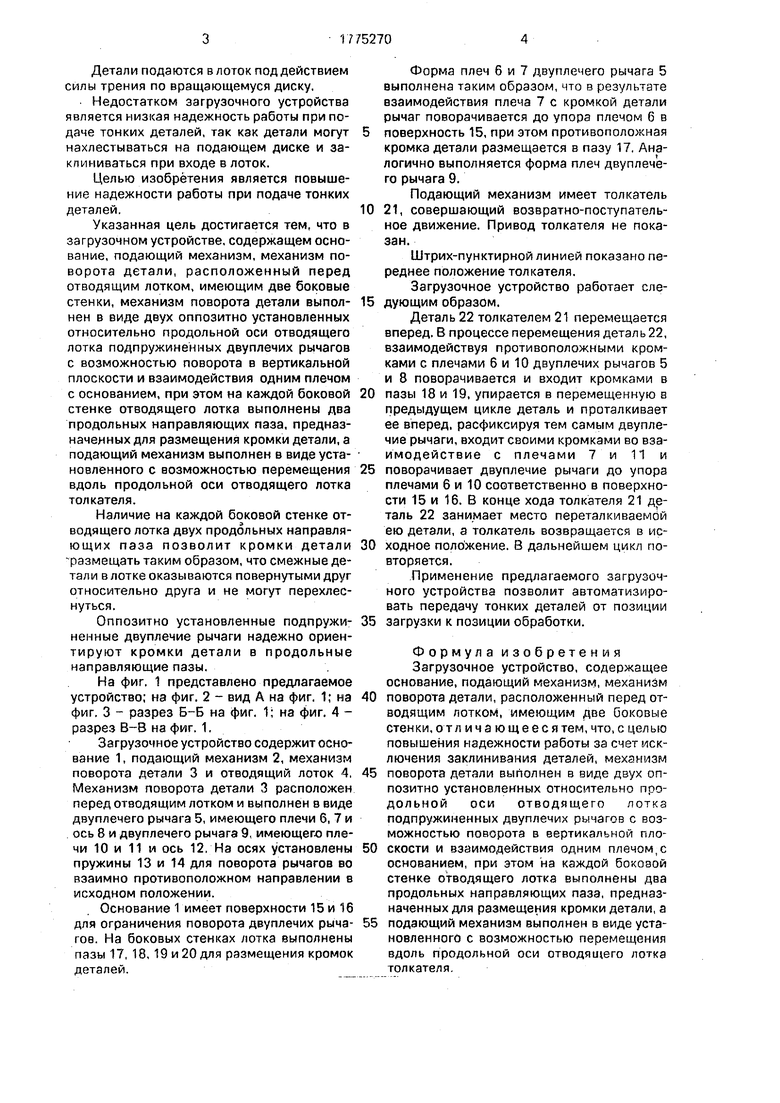

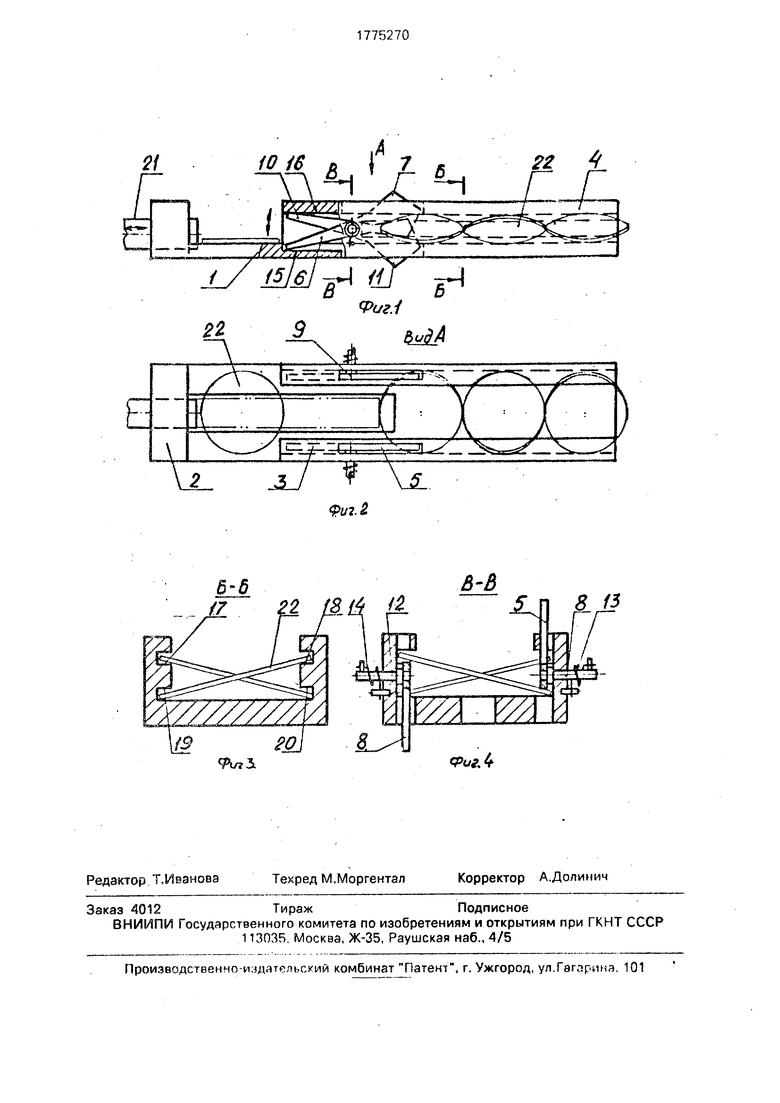

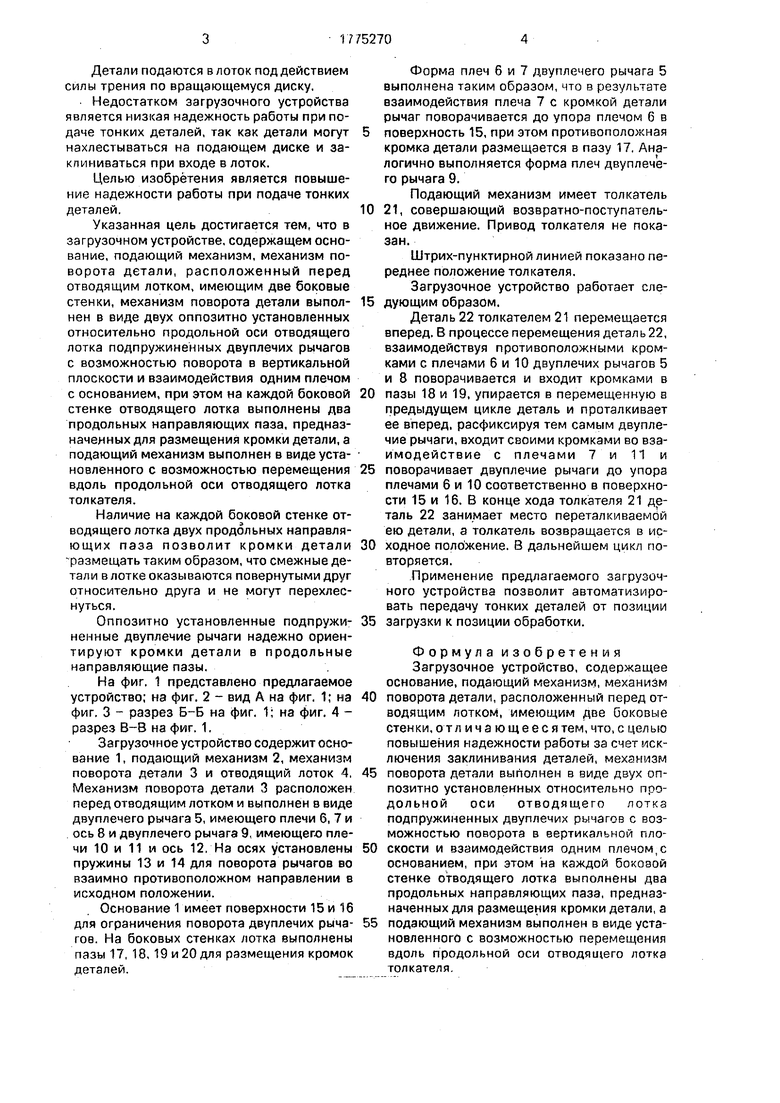

На фиг, 1 представлено предлагаемое устройство; на фиг, 2 - вид А на фиг, 1; на фиг. 3 - разрез Б-Б на фиг, 1; на фиг, 4 разрез В-В на фиг. 1,

Загрузочное устройство содержит основание 1, подающий механизм 2, механизм поворота детали 3 и отводящий лоток 4, Механизм поворота детали 3 расположен перед отводящим лотком и выполнен в виде двуплечего рычага 5, имеющего плечи 6, 7 и ось 8 и двуплечего рычага 9, имеющего плечи 10 и 11 и ось 12. На осях установлены пружины 13 и 14 для поворота рычагов во взаимно противоположном направлении в исходном положении.

Основание 1 имеет поверхности 15 и 16 для ограничения поворота двуплечих рычагов. На боковых стенках лотка выполнены пазы 17, 18, 19 и 20 для размещения кромок деталей.

Форма плеч 6 и 7 двуплечего рычага 5 выполнена таким образом, что в результате взаимодействия плеча 7 с кромкой детали рычаг поворачивается до упора плечом 6 в

поверхность 15, при этом противоположная кромка детали размещается в пазу 17, Аналогично выполняется форма плеч двуплечего рычага 9,

Подающий механизм имеет толкатель

21, совершающий возвратно-поступательное движение. Привод толкателя не показан.

Штрих-пунктирной линией показано переднее положение толкателя.

Загрузочное устройство работает следующим образом.

Деталь 22 толкателем 21 перемещается вперед. В процессе перемещения деталь 22, взаимодействуя противоположными кромками с плечами 6 и 10 двуплечих рычагов 5 и 8 поворачивается и входит кромками в

пазы 18 и 19, упирается в перемещенную в предыдущем цикле деталь и проталкивает ее вперед, расфиксируя тем самым двуплечие рычаги, входит своими кромками во взаимодействие с плечами 7 и 11 и

поворачивает двуплечие рычаги до упора плечами 6 и 10 соответственно в поверхности 15 и 16, В конце хода толкателя 21 деталь 22 занимает место переталкиваемой ею детали, а толкатель возвращается в исходное положение. В дальнейшем цикл повторяется.

Применение предлагаемого загрузочного устройства позволит автоматизировать передачу тонких деталей от позиции

загрузки к позиции обработки.

Формула изобретения Загрузочное устройство, содержащее основание, подающий механизм, механизм

поворота детали, расположенный перед отводящим лотком, имеющим две Соковые стенки, отлича юще ее я тем, что, с целью повышения надежности работы за счет исключения заклинивания деталей, механизм

поворота детали выполнен в виде двух оппозитно установленных относительно продольной оси отводящего лотка подпружиненных двуплечих рычагов с возможностью поворота в вертикальной плоскости и взаимодействия одним плечом,с основанием, при этом на каждой боковой стенке отводящего лотка выполнены два продольных направляющих паза, предназначенных для размещения кромки детали, а

подающий механизм выполнен в виде установленного с возможностью перемещения вдоль продольной оси отводящего лотка толкателя. «Ал5

21

Г Г

А.имшча г рдичуиш .«IP В 1

| КамыШный Н.И | |||

| Автоматизация загрузки станков | |||

| М.: Машиностроение, 1977, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Скрипка | 1923 |

|

SU556A1 |

Авторы

Даты

1992-11-15—Публикация

1990-10-16—Подача