Изобретение относится к способу вулканизации резины и может быть использовано при изготовлении резиновых технических изделий с повышенной динамической выносливостью, например, амортизаторов, гибких муфт, уплотнительных манжет и т.д.

Известен способ двухстадийной вулканизации резины, в частности на основе си- локсановых каучуков, включающий вулканизацию под давлением при температуре 120-150°С в течение 10-20 мин. на первой стадии и прогрев в свободном состоянии в воздушном термостате при температуре 200-250°С в течение 6-24 ч на второй стадии.

Однако известный способ не позволяет в достаточно полной мере снять остаточные внутренние напряжения в изделии (на второй стадии, что приводит к снижению динамической выносливости резины.

Цель изобретения - повышение динамической выносливости резины.

Поставленная цель достигается тем, что сформованное под давлением изделие под- вулканизовывают в форме при 120°С в течение 10-20 мин, затем в свободном состоянии подвергают набуханию в органическом растворителе до равновесной степени, после чего высушивают до постоянного веса и довулканизовывают в свободном состоянии по режиму вулканизации.

Предложенный способ вулканизации может быть осуществлен на резинах различного состава.

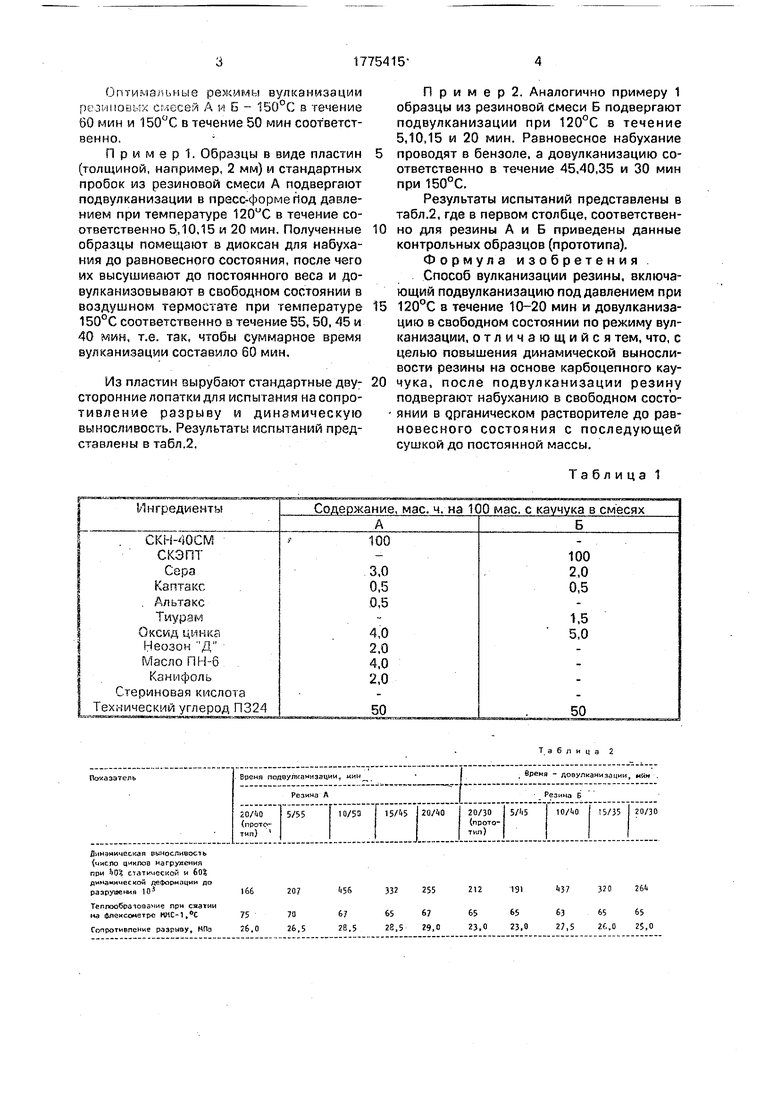

Примеры осуществления способа по изобретению показаны на двух типах резиновых смесей: (А)- на основе бутадиен-нитрильного каучука, (Б) - на основе тройного этиленпропиленового каучука.

Рецепты смесей (А) и (Б) приведены в табл.1.

сл

С

4 XI СЛ.

Јь

СЛ

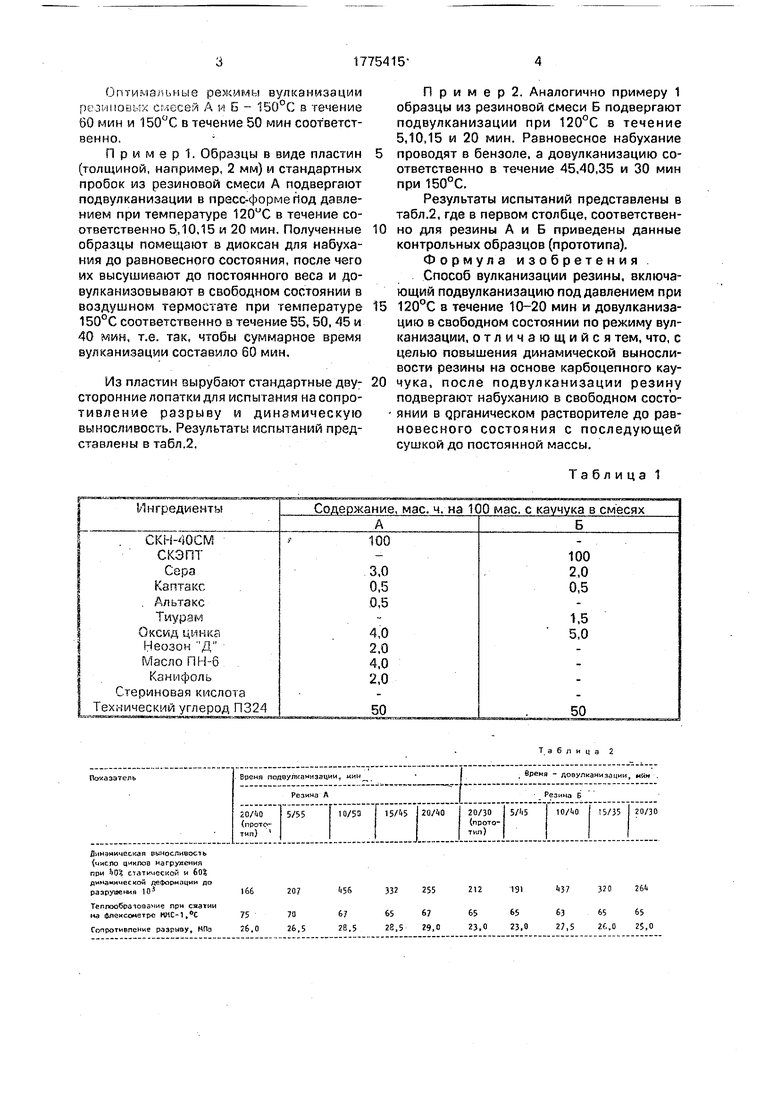

Оптимальные режимы вулканизации резипоыкл смесей А м Б - 150°С в течение 60 мин и 150°С в течение 50 мин соответственно.

П р и м е р 1. Образцы в виде пластин (толщиной, например, 2 мм) и стандартных пробок из резиновой смеси А подвергают подвулканизации в пресс-форме под давлением при температуре в течение соответственно 5,10,15 и 20 мин. Полученные образцы помещают в диоксан для набухания до равновесного состояния, после чего их высушивают до постоянного веса и до- вулканизовывают в свободном состоянии в воздушном термостате при температуре 150°С соответственно в течение 55, 50, 45 и 40 мин, т.е. так, чтобы суммарное время вулканизации составило 60 мин.

Из пластин вырубают стандартные двусторонние лопатки для испытания на сопро- тивление разрыву и динамическую выносливость. Результаты испытаний представлены в табл.2.

П р и м е р 2. Аналогично примеру 1 образцы из резиновой смеси Б подвергают подвулканизации при 120°С в течение 5,10,15 и 20 мин. Равновесное набухание проводят в бензоле, а довулканизацию соответственно в течение 45,40,35 и 30 мин при 150°С.

Результаты испытаний представлены в табл.2, где в первом столбце, соответствен- 0 но для резины А и Б приведены данные контрольных образцов (прототипа). Формула изобретения Способ вулканизации резины, включающий подвулкакизацию под давлением при 5 120°С в течение 10-20 мин и довулканизацию в свободном состоянии по режиму вулканизации, отличающийся тем, что, с целью повышения динамической выносливости резины на основе карбоцепного кау- 0 чука, после подвулканизации резину подвергают набуханию в свободном состо- янии в органическом растворителе до равновесного состояния с последующей сушкой до постоянной массы.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эластомерного материала для обкладки статора винтового забойного двигателя или винтового насоса | 2017 |

|

RU2669640C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2680508C1 |

| Резиновая смесь | 1989 |

|

SU1669937A1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 1999 |

|

RU2169159C2 |

| Способ вулканизации резиновой смеси | 1985 |

|

SU1449567A1 |

| МАСЛОСТОЙКАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2547477C2 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНОВЫХ СМЕСЕЙ И РЕЗИН | 2007 |

|

RU2345101C1 |

| Способ поверхностной модификации резинотехнических изделий | 1987 |

|

SU1616931A1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 2005 |

|

RU2307842C2 |

Использование: изготовление резинотехнических изделий с повышенной динамической выносливостью, производство амортизаторов, гибких муфт, уплотнитель- ных манжет. Сущность изобретения: готовят резиновую смесь на основе карбоцепно- го каучука, бутадиен-нитрильного СКН-40 СМ. Смешивают его (мас.ч.) с серой (3), кап- таксом (0,5), альтаксом (0,5), оксидом цинка

Таблица 2

| Справочник резинщика | |||

| М.: Химия, 1971.С.139. |

Авторы

Даты

1992-11-15—Публикация

1989-12-19—Подача