Изобретение относится к оборудованию для изготовления полимерных пленок путем формования на барабане с последующей жидкостной обработкой.

В авт.св. СССР № 1488200 описано устройство для изготовления полимерных пленок, содержащее корпус, фильеру, барабан для формования пленок и смонтированный вдоль образующей барабана коллектор для подачи осушающего агента, при этом коллектор снабжен смонтированной на нем пленкой, нижняя поверхность которой выполнена по форме поверхности барабана и сопряжена с ним, и установлен на корпусе с возможностью свободного подъема над поверхностью барабана при подаче осушающего агента, нижняя поверхность планки выполнена из антифрикционного материала, а коллектор установлен на корпусе посредством поворотных рычагов, концы которых смонтированы на осях, закрепленных на корпусе.

Указанное устройство несколько повышает качество пленки, эффективность процесса и улучшает условия труда. Однако, работоспособность устройства сохраняется только в том случае, когда давление воздуха в коллекторе будет достаточным для создания реактивного момента (за счет истечения воздуха через отверстия коллектора и образования воздушной подушки между поверхностью планки и барабаном). Момент, создаваемый истечением воздуха, должен превысить момент от веса коллектора на плече рычагов относительно их осей Это требует наличия магистрали высокого дав% ч

О

О

о

X

N

ления, а также дополнительных требований к трубопроводам. При малых расходах воздуха (или давлении) удаление влаги с поверхности барабана не будет обеспечено, что снизить качество пленки, формуемой на неподготовленной поверхности. Кроме того, отраженна от поверхности барабана воздушно-водяная струя может взаимодействовать с пленкой, подаваемой на фильеры, и привести к ухудшению условий формования пленки, т.е. ее качества (образованию пузырей, местной вытяжки, разрывов и т.д.}.

Целью изобретения является повышение качества получаемых пленок.

Поставленная цель достигается тем, что в устройстве для изготовления полимерных пленок содержащем корпус, фильеру, барабан для формования пленок и смонтированный вдоль образующей барабана коллектор для подачи охлаждающего агента, снабженный установленной на ней планкой, нижняя поверхность которой выполнена из антифрикционного материала, по форме совпадает с поверхностью барабана и сопряжена с ним, и установленный на корпусе посредством поворотных рычагов с возможностью свободного подъема над поверхностью барабана при подаче осушающего агента, концы которых смонтированы .на осях, закрепленных «а корпусе, согласно изобретению, поворотные рычаги снабжены противовесом, а планка снабжена размещенным со стороны фильеры отражателем. В предпочтительном варианте исполнения отражатель может бы ь снабжен упругим элементом для поджэжя его к барабану.

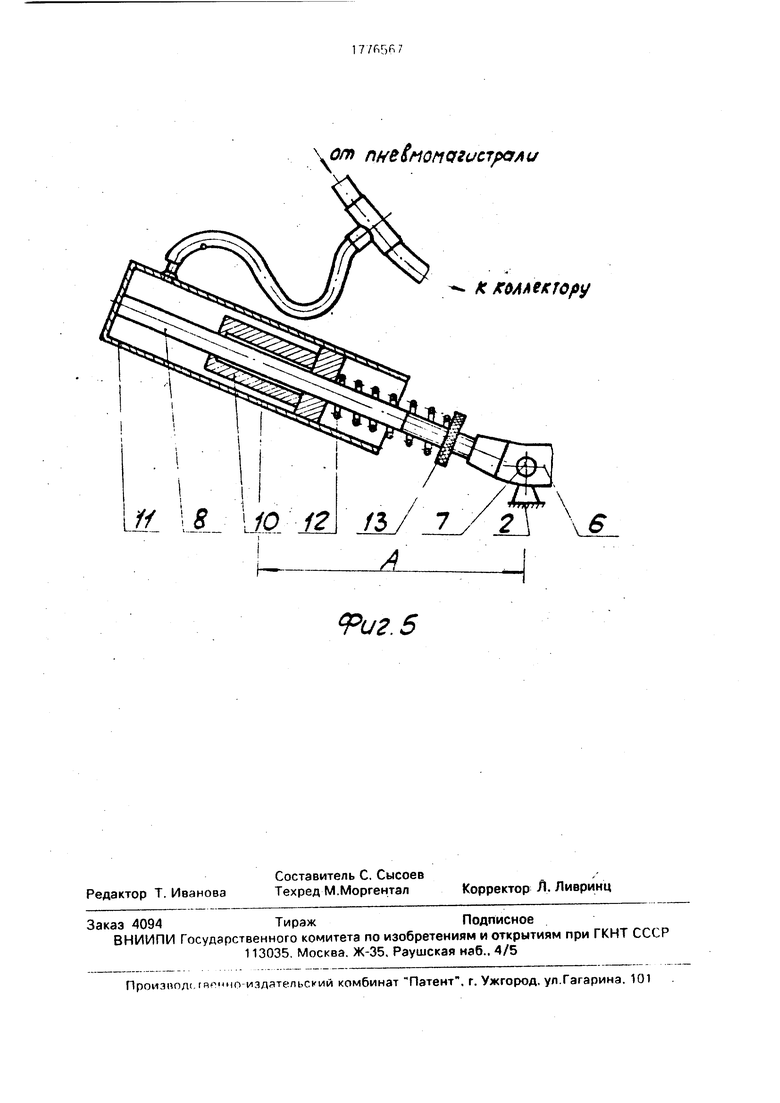

На фиг.1 изображена схема устройства для формования пленок; на фиг.2 - поперечное сечение коллектора с противовесом (вариант ручной регулировки): на фиг.З - вариант выполнения отражателя плужково- го типа, узел I на фиг.2: на фиг.4 - вариант выполнения отражателя скребкового типа, узел I на фиг.2; на фиг.5 - поперечное сечение коллектора с противовесом (вариант автоматической регулировки).

Устройство для формования полимерных пленок содержит фильеру 1. ванну-корпус 2, расположенный в ванне- корпусе 2 барабан 3. На барабане 3 вдоль его образующей смонтирован коллектор А со штуцером 5 для подачи осушающего агента. Коллектор 4 установлен на корпусе 5 с возможностью свободного подъема над поверхностью барабана 3 при подаче осушающего агента. Подъем коллектора 4 осуществлен на поворотных рычагах 6. закрепленных на торцах коллектора 4. Поворотные рычаги 6 установлены на осях

7. смонтированных на стенках ванны-корпу са 2. Поворотные рычаги 6 снабжены противовесом 8. При ручной регулировке усилия прижима коллектора 4 к барабану 3 (фиг.2)

противовес 8 выполнен в виде резьбовой штанги с гайкой 9. При автоматической регулировке (фиг.5) на резьбовой штанге 8 смонтирован поршень с грузом 10, установленный в стакане 11. Поршень поджат пру0 жиной 12. Усилие прижатия пружины 12 регулируется гайкой 13. Полость стакана 11 сообщена с пневмомагистралью. На нижней части коллектора 4 смонтирована планка 14. Нижняя поверхность 15 планки 14

5 выполнена из антифрикционного материала, например, текстолита с кривизной, соответствующей кривизне барабана 3, т.е. выполнена по форме поверхности барабана 3 и сопряжена с ним. В коллекторе 4 и

0 планке 14 выполнены отверстия или продольные щели 16 для подвода осушающего агента к. поверхности барабана 3. Возможен поворот коллектора 4 относительно своей продольной оси посредством рычага

5 17. Установка коллектора 4 на требуемом угле поворота обеспечивается посредством совмещения фиксатора (не показан) рычага 17 и отверстий 18 поворотных рычагов 6. На планке 14 со стороны фильеры 1

0 установлены отражатели (плужкового типа 19 (фиг.З) или скребкового типа 20 (фиг.4), поджатые к поверхности барабана 3 упругим элементом 21.

Устройство работает следующим обра5 зом.

При закрытом вентиле подачи осушающего агента (не показан) коллектор 4 опирается планкой 14 на барабан 3. При этом противовес 8 устанавливается таким обра0 зом, чтобы гайка 9 (или поршень с грузом 10) на плече А создавала момент меньший, чем коллектор 4 со штуцером 5 на плече В. (Величины А и В являются расстоянием между центрами тяжести указанных элементов).

5 Превышение момента на плече В обеспечивает регулируемое усилие прижатие планки 14 к барабану 3. Изменение плеча А осуществляется путем вращения гайки 9 (фиг.2) или гайки 13 (фиг,5). В последнем случае

0 положение поршня с грузом 10 изменяется автоматически в зависимости от давления, подводимого к коллектору 4 (чем больше давление, тем сильнее реактивная сила воздуха в щелях - отверстиях 16 и тем меньше

5 должен быть момент на противовесе - плечо А уменьшается за счет действия давления на шток и сжатия пружины 12). Первоначальное нагружение пружины 12 подбирается эксгэриментально и рргулируется при помощи гайки 13 Однрпргм нно с вк.пючением привода барабана 3 и открытием фильеры 1 открывают вентиль подачи воздуха. Формуемая на барабане 3 пленка 22 проводится через ванну 2 и далее снимается с барабана 3, направляясь на последующую обработку или намотку. Под действием давления воздуха, подаваемого в коллектор 4, последний с планкой 14 на поворотных рычагах 6 относительно оси 7 проворачивается. Коллектор 4 всплывает над осушаемой поверхностью на воздушной подушке, а воздух с большой скоростью проходит между поверхностью 15 планки 14, обеспечивая испарение влаги и ее унос. Отражатели 19, поджатые к поверхности барабана 3 упругими элементами 21, обеспечивают изменение направления потока годо-воздушной смеси, не допуская ее к месту формования пленки 22 из фильеры 1. Формование полимера осуществляется на чистую высушенную поверхность, что способствует получению пленки высокого качества.

Снабжение поворотных рычагов 6 противовесом 8 обеспечивает компенсацию части веса коллектора 4 с коммуникацией подвода воздуха за счет момента, создаваемого противовесом, например, грузом, перемещающимся вдоль второго плеча поворотных рычагов. Это обеспечивает работоспособность устройства при любом расходе воздуха (либо давлении в нагнетательной магистрали).

Снабжение планки 14 со стороны фильеры 1 отражателем 19 исключает возможность направления воздушно-водяного потока в направлении зоны полива расплава (раствора) полимера на формующую поверхность барабана 3.

Поджатие отражателя 19 к рабочей поверхности барабана 3 обеспечивает их постоянное взаимодействие в процессе

работы. Коллектор 4 может быть выполнен поворотным относительно своей оси с целью регулировки зазора между барабаном 3 и планкой 14 по направлению вращений барабана 3 (придания зазору клиновидное™, сходящейся в направлении фильеры). Это обеспечивает преимущественное направление воздушно-водяного потока против направления вращения барабана 3.

Формула изобретения

1. Устройство для изготовления полимерных пленок по авт.св. № 1488200, о тличающееся тем, что, с целью повышения качества получаемых пленок, поворотные рычаги снабжены противовесом, а планка снабжена размещенным со стороны фильеры отражателем.

2, Устройство поп.1,отличающее- с я тем, что отражатель снабжен упругим элементом для поджатия его к барабану.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полимерных пленок | 1987 |

|

SU1488200A1 |

| Устройство для изготовления пленок из полимерных материалов | 1984 |

|

SU1199660A1 |

| Фильера для формования пленок поливом | 1981 |

|

SU1014736A1 |

| Тележка | 1986 |

|

SU1381018A1 |

| Устройство для формования пленок | 1990 |

|

SU1781074A1 |

| Устройство для изготовления пленок из полимерных материалов | 1987 |

|

SU1740193A1 |

| Фильера для нанесения пленкообразующего раствора на подложку | 1980 |

|

SU891459A2 |

| Барабан для формования полимерных пленок | 1988 |

|

SU1616831A1 |

| Устройство для получения мембран | 1990 |

|

SU1780800A1 |

| Устройство для сварки пакетов из термопластичной пленки | 1982 |

|

SU1054076A2 |

Использование: получение полимерных пленок хорошего качества путем формования их на барабане с последующей жидкостной обработкой. Сущность изобретения: устройство содержит корпус-ванну, фильеру и смонтированный вдоль образующей коллектор для подачи осушающего агента. Коллектор снабжен планкой с поверхностью из антифрикционного материала, выполненной по форме барабана. Коллектор смонтирован на поворотных рычагах с возможностью свободного подьема при подаче осушающего агента. Оси рычагов закреплены на корпусе. Поворотные рычаги снабжены противовесом. Планка со стороны фильеры снабжена отражателем. Он поджат к барабану с помощью упругого элемента. 1 з.п. ф-лы, 5 ил.

/

Puz.f

9иг. ч

от пне&мопзгис-гроли

1L U 10 12

- -- - - ...

Фиг.б

лг кшекгору

| Устройство для изготовления полимерных пленок | 1987 |

|

SU1488200A1 |

| Солесос | 1922 |

|

SU29A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-11-23—Публикация

1991-01-02—Подача