ч1

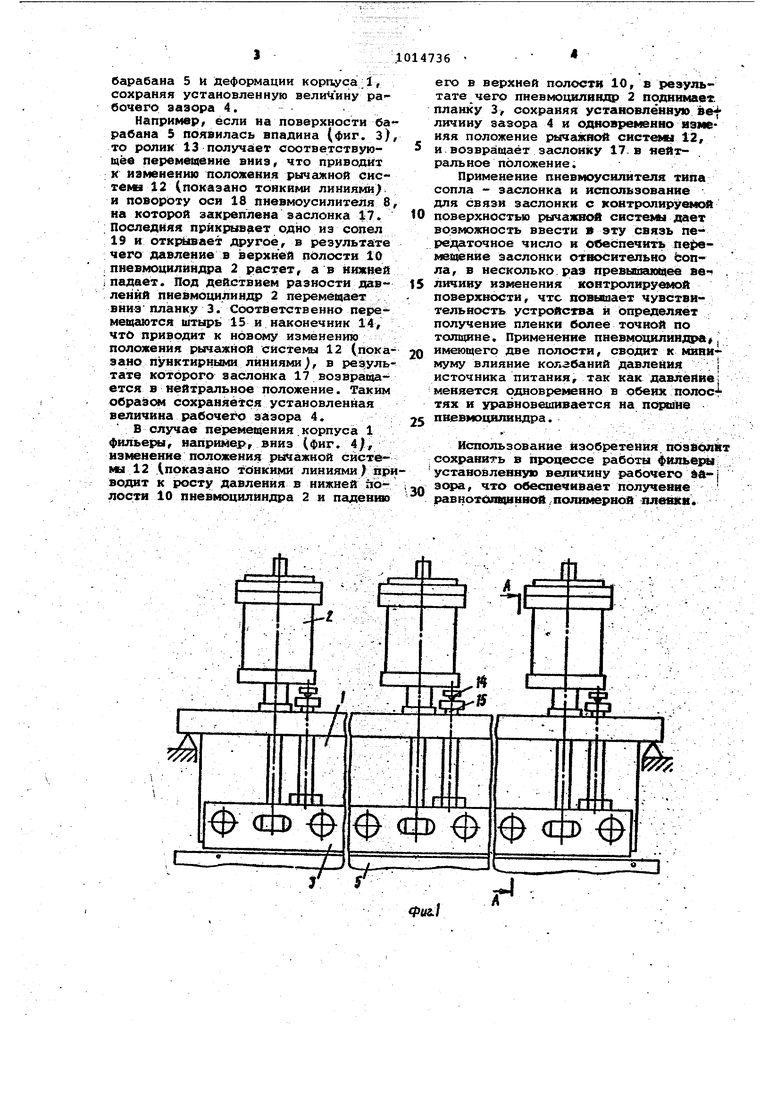

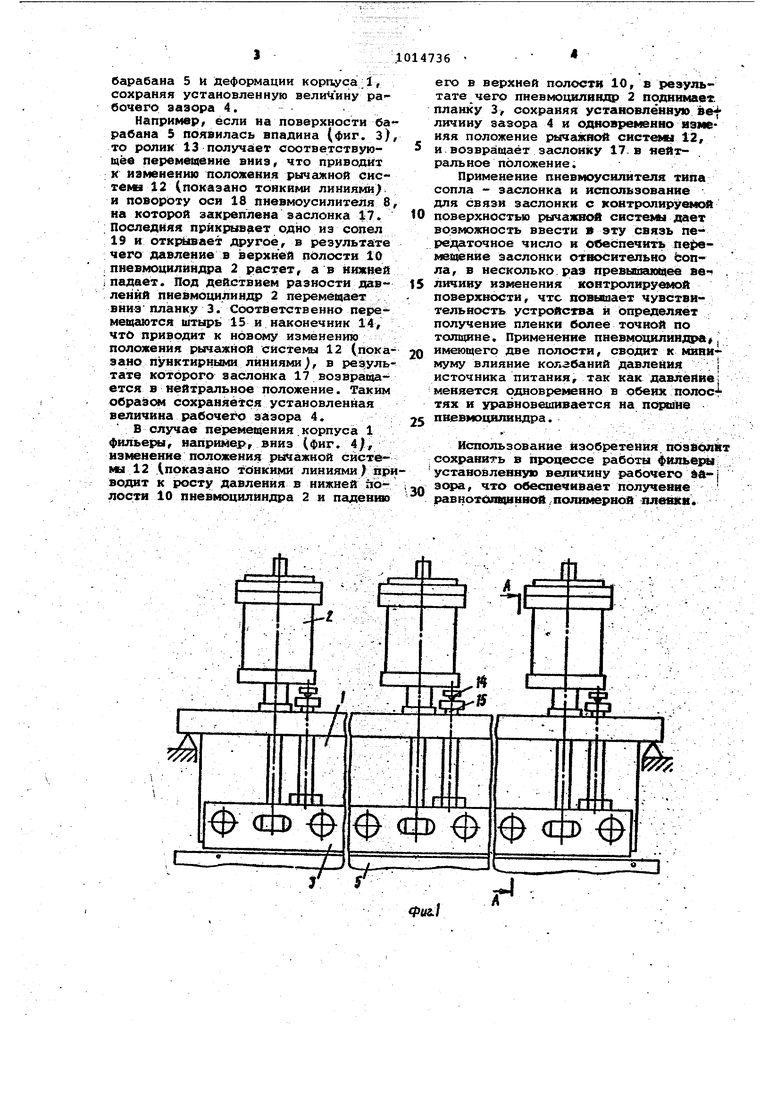

00 О) Изобретение относится к полимерному машиностроению, в частности к оборудованию для производства полимерных пленок поливом раствора или -фасплава полимера на поверхность формующего элемента. Известна фильера для изготовлеНИН пленок поливом, содержащая корпус со щелью в нижней части, планку установленную Б корпусе и образующую своей нижней кромкой зазор с поверхностью формующего элемента, . и узел крепления планки llНедостатком известнойофильерн является невозможность обеспечения равнотолщинности получаемой пленки. Разнотолщинность пленки обусловлена изменением Величины зазора между «ланкой и поверхностью вращающегося элемента, вследствие больших размеров барабана его формующая поверхность имеет отклонения от идеальной цилиндрической формы, что оказывает влияние на величину зазора при вращении барабана. Кроме того/ввиду большой длины фильеры и закрепленно на ней планки в процессе производства пленки в результате температур ных воздействий возникают изменени количества полимера внутри фильеры, вызывающие деформации закрепленной на ней планки., что также приводит изменению величины разора. Наиболее близкой по технической сущности и достигаемому результату к предлагае мой является фильера для формования пленок поливом, содержащая корпус со щелью в нижней части, образующий нижней кромкой рабочий зазор с поверхностью формующего элемента, смо тированного на станине с возможностью перемещения, и устройство дл автоматического регулирования рабочего зазора 2 . Недостаток такой фильеры состоит в том, что устройство для автоматического регулирования рабочего зазо имеет невысокую точность поддержани заданной величины зазора из-за низкой чувствительности, особенно при малых изменениях толщины пленки. обусловленную недостаточным изменением давления внутри устройства для обеспечения его перемещения, что не позволяет получать равнотолщинную пленку. Цель изобретения - повышение качества пленки за счет обеспечения ее равнотолщинности. Поставленная цель достигается тем, что в фильере для формования пленок поливом, содержащей со щельюв нижней части, образующий нижней кромкой рабочий зазор с поверхностью формующего элемента, смо тированного на станине с возможност перемещения, и устройство ддя автоматического регулирования рабочего зазора, последнее выполнено в виде по меньшей мере одного пневмоцилиндра, смонтированного на станине пневмоусилит.еля типа сопло - заслонка, междроссельные полости которого сообщены с рабочими полостями пневмоцилиндра, и связанной с заслонкой пневмоусилителя рычажной системы, снабженной размещенньм на. одном конце роликом, смонтированным с возможностью свободного вращения по поверхности формующего элемента расположенным на свободном конце наконечником, контактирующим с планкой, установленной на боковой поверхности корпуса, и пружинами для поджатия ролика и наконечника. На фиг. 1 изображена фильера, общий вид;-на фиг. 2 - разрез А-А на фиг. 1/ на фиг. 3 - принципиальная схема фильеры с устройством автоматического регулирования рабочего : зазора при реакции на изменение поверхности формующего элемента; на фиг. 4 - то же, при реакций на деформации корпуса. Фильера содержит корпус 1, на боковой поверхности которого с помощью по меньшей мере одного пневмоцилиндра 2 установлена планка 3с возможностью регулирования рабочего зазора 4, образованного между нижней кромкой корпуса 1 с планкой 3 и поверхностью формующего элемента, выполненного в виде барабана 5. На балке 6 установлены кронштейны 7 с размещенным на них по меньшей мере одним-пневмоусилителем 8 типа сопло- -г -заслонка, междррссельные полости 9 которого сообщены с рабочими полостями 10 посредством трубопроводов 11. Пневмоусилитель 8 связан с рычажной системой 12, снабженной размещенным на одном конце роликом 13, cMOHTHpoBSHHt M с возможностью свободного вращения по поверхности барабана 5, и расположенным на свободном конце наконечником 14, контактирующим посредством штыря 15 с планкой 3. Постоянство контакта обеспечивают пружины 16 для поджатия ролика 13 и наконечни- . ка 14. Заслонка 17 пневмоусилителя 8 смонтирована с возможностью качания на оси 18, а пневмоусилитель выполнен с двумя соплами 19 и двумя дросселями 20. Фильера работает следующим образом..: Рабочий зазор 4, определяющий толщину изготавливаемой пленки по всей длине образующей барабана 5 устанавливают регулировкой штыря 15. Пневмоцилиндр 2 осуществляет контроль за положением поверхностей планки 3 и формующего барабана 5 и перемещением планки 3 компенсирует геометрические погрешности поверхности

барабана 5 и деформации корпуса 1, сохраняя установленную величину ра бочего зазора 4.

Например, если на поверхности барабана 5 появилась впадина (фиг. З), то ролик 13 получает соответствующее перемещение вниз, что приводит к изменению положения рычажной снсте в 12 (показано тонкими линиями} и повороту оси 18 пневмоусилителя 8, на которой закреплена заслонка 17. Последняя прикрывает одно из сопел 19 и открывает даугое, в результате чего давление в лэерхней полости 10 пневмоцилиндра 2 растет, а в нюкней падает. Под действием разности давлений пневмоцилиндр 2 перемещает ВНИЗ планку 3. Соответственно перемещаются штырь 15 и наконечник 14 что приводит к новсжу изменению положения рычажной системы 12 (показано пунктирными линиями), S результате которого заслонка 17 возвращается в нейтральное положение. Таким образом сохраняется установленная величина рабочегЧ) зазора 4. ;

В случае перемещения корпуса 1 фил:ьеры, например, вниз (фнг. 4// изменение положения рычажной сйстё мы 12 (показано тОнкнАш линиями ) приводит к росту давления в нижней hoлости 10 пневмоцилиндра 2 и падевшо

его в верхней попостц 10, в результате чего пневмоцшшндр 2 поднимаем планку 3, сохраняя установленную sef личину зазора 4 и одновременно иэме няя положение рычажйой системы 12,

и возвращает заслонку 17. в яейтральное положение.

Применение пневмоусилителя типа сопла - заслонка и использованне для связи заслонки с контролируемой

0 поверхностью рычажвой систеийл дает возможность ввести в эту связь передаточное число и обеспечить net eмещение заслонки отшх:ительно Ьопла, в несколько раз превышающее ве-

5 личину изменения контролируемой поверхности, чтс повышает чувствительность устройства и Определяет получение пленки более точной по толщине. Применение пневмоцилиндфа

t . имеющего две полости, сводит к шви-0

муму влияние колабаний давления j источника питания так как давление: меняется одновременно в обеюс полос-|тях и уравновешивается на поршне 25 пневиоцилнндра.

Использование изобретения позволит сохранить в процессе работы фйльейл . установленную величину рабочего дй-I

эсфа, что обеспечивг1ет получение

30 равнотолцннной .полюнерной плввсси

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования пленок | 1990 |

|

SU1781074A1 |

| Фильера для изготовления полимерных пленок поливом | 1977 |

|

SU686890A1 |

| Фильера для изготовления полимерных пленок поливом | 1988 |

|

SU1578006A1 |

| Фильера для нанесения пленкообразующего раствора на подложку | 1976 |

|

SU608655A1 |

| Устройство для изготовления полимерных пленок | 1991 |

|

SU1776567A2 |

| Устройство для разматывания ленточного материала из рулона и подачи его в зону обработки | 1988 |

|

SU1563815A1 |

| Фильера для нанесения пленкообразующего раствора на подложку | 1980 |

|

SU891459A2 |

| Устройство для изготовления наполнения и запечатывания пакетов из ленточного термопластичного материала | 1982 |

|

SU1041423A1 |

| Тянущие ролики моталки горячейпОлОСы | 1979 |

|

SU837455A1 |

| Устройство для нанесения пленкообразующего раствора на движущуюся подложку | 1986 |

|

SU1395384A1 |

ФИЛЬЕРА ДЛЯ ФОРМОВАНИЯ ПЛЕНОК ПОЛИВОМ, содержащая корпус со щелью в нижней части, образующий нижней кромкой рабочий зазор с поверхностью формующего элемента, смонтированного на станине с возможностью перемещения, и устройство для автоматического регулирования рабочего зазора, отличающаяся тем, что, с .целью повышения качестг ва пленки за счет обеспечения ее равнотолщинности, устройство для автоматического регулирования рабочего зазора выполнено в виде по меньшей мере одного пневмоцилиндра, смонтированного на станине пневмоусилителя типа сопло-заслонка, междроссельные полости которого сообщены с рабочими полостями пИевмоцилиндра и связанной с заслонкой пневмоусилителя рычажной системы, снабженной размещенным на одном конце роликом, смонтированным с возможностью i свободного вращения по поверхности . формующего элемента, расположенным на свободном | :онце наконечником, кон тактирующим с планкой, установленной на боковой поверхности корпуса, и пружинами для поджатия ролика и на- § конечника. . .

чЛ АА

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Брагинский Г.И., КурдиаС.К | |||

| Технология основ а кинофотопленок и магнитных лент | |||

| Л., Химия, 1980 с | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| Устройство для литья пленки | 1977 |

|

SU643210A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-04-30—Публикация

1981-08-07—Подача