Изобретение относится к производству контактных узлов радиоаппаратуры и может быть использовано для запрессовки контактов стержневого типа в колодки разъемов.

Известно устройство для сборки и запрессовки изделий с тонкими стержневыми деталями типа штырей, содержащее смонтированные на основании многоканальный механизм ориентации деталей с кондуктором и механизмом центрирования и фиксации штырей, расположенный под кондуктором, который выполнен в виде по меньшей мере трех подвижных пластин, имеющих отверстия, соосные с отверстиями кондуктора и установленных с возможностью перемещения крайних относительно средней.

Недостатком устройства является то, что запрессовка контактов производится на позиции, отдаленной от позиции их приема, т. е. для запрессовки контактов необходимо переместить кондуктор с позиции приема

(Л

С

на позицию запрессовки, а это усложняет кинематику станка и тем самым усложняет и удорожает его конструкцию.

Кроме того, в момент запрессовки имеется вероятность разбазирования штыревых контактов, т. к. в процессе запрессовки для прохода шляпки штыря необходимо опять совместить три подвижные пластины.

Далее, если один из штыревых контактов имеет кривизну или увеличенный диаметр относительно других, то точная базировка всех контактов из-за полученного зазора вследствие разности допусков невозможна.

Наиболее близким к изобретению является устройство для групповой запрессовки контактов в колодки разъемов, содержащее механизм ориентации деталей, закрепленный на основании, кассету, кинематически связанную с механизмом фиксации контактов, выполненную в виде двух гребенок, и приводной механизм.

ч ч

00 00

OJ Оч

В этом устройстве механизм фиксации одновременно выполняет функцию запрессовки, что частично упрощает конструкцию. Однако само устройство имеет следующие недостатки. Для сборки контактов в данной конструкции необходимы привод фиксации контактов и привод запрессовки, что обусловливает достаточную сложность конструкции Это связано с тем, что необходимо обеспечить первоначальное базирование, захват контактов, а также подвод колодки и запрессовку в нее контактов.

Кроме того, любое различие в форме или в поперечных размерах вызывает сбой в процессе запрессовки из-за наличия зазора между верхней и нижней обкладками механизма фиксации, вызывает сбой сборки колодки и, следовательно, уменьшает надежность запрессовки.

Целью изобретения является упрощение конструкции и надежности запрессовки, а также повышение качества сборки.

Поставленная цель достигается тем, что в устройстве для запрессовки контактов стержневого типа в колодки разъемов, содержащем основание с закрепленным на нем механизмом ориентации, механизм фиксации и запрессовки контактов, содержащий стойку и установленные па ней кинематически связанные между собой верхнюю и нижнюю части кондуктора и запрессовывающий элемент, механизм фиксации и запрессовки снабжен направляющими и выполнен в виде шарнирного параллелограмма, причем запрессовывающий элемент выполнен Г-образным, соединен с нижней частью кондуктора с помощью шарнирных звеньев параллелограммного механизма и установлен с возможностью перемещения в горизонтальной плоскости, верхняя и нижняя части кондуктора установлены в направляющих и подпружинены относительно друг друга в обеих частях кондуктора и в запрессовывающем элементе выполнены соосные базирующие отверстия, а на нижней поверхности запрессовывающего элемента выполнено углубление, смещенное относительноего базирующего отверстия в сторону стойки.

Это позволяет за одно двойное движение стойки производить операцию ввода стержневого контакта, его фиксирование и запрессовку, что упрощает конструкцию. Благодаря фиксации и ориентированию контактов за верхний и нижний концы штыря улучшается их базирование, что обеспечивает независимость запрессовки от поперечных размеров и конфигурации штыря и повышение ее надежности.

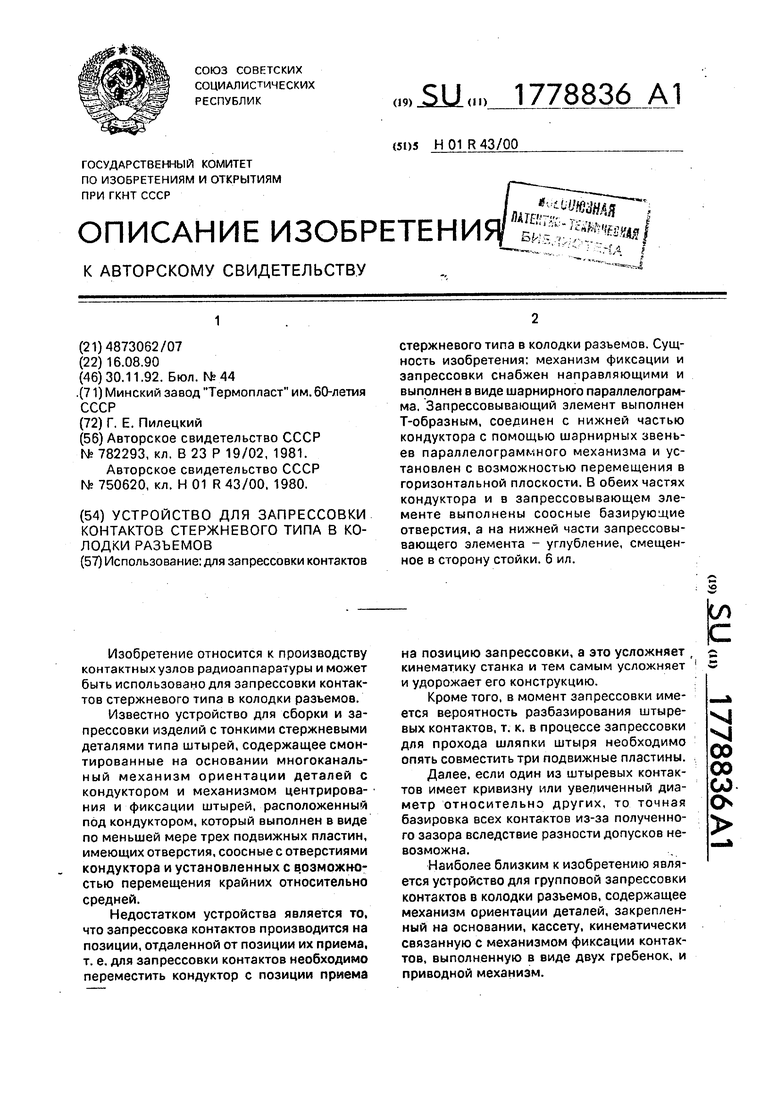

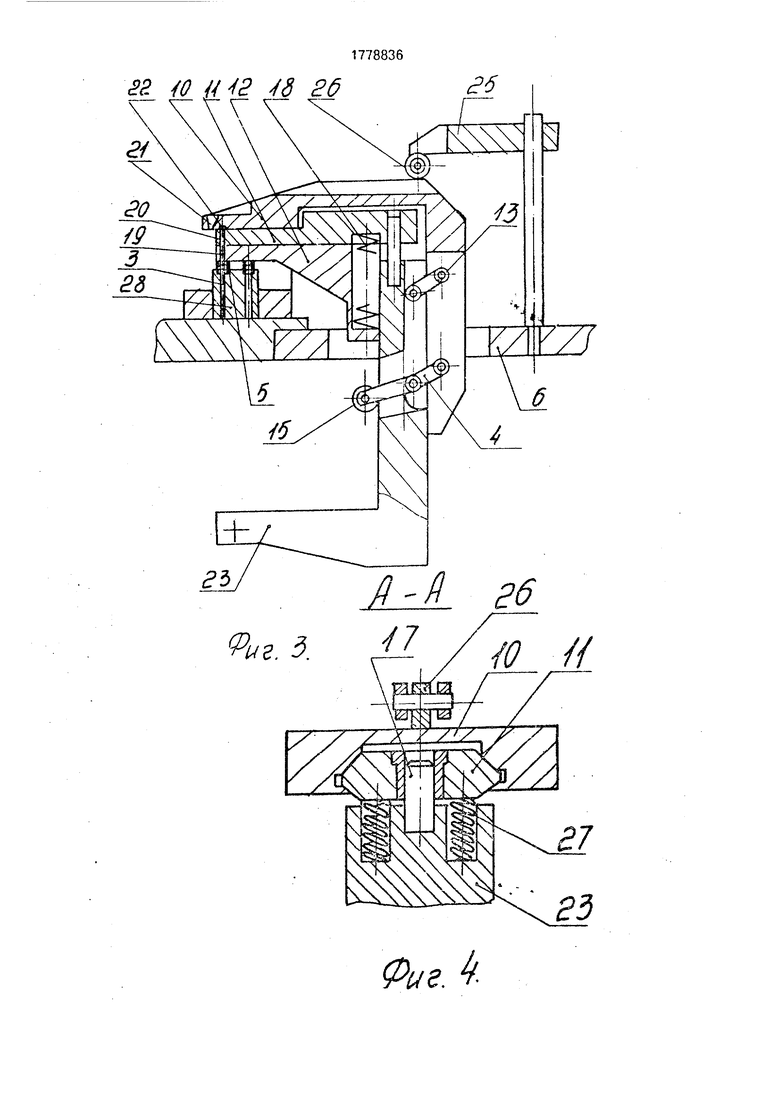

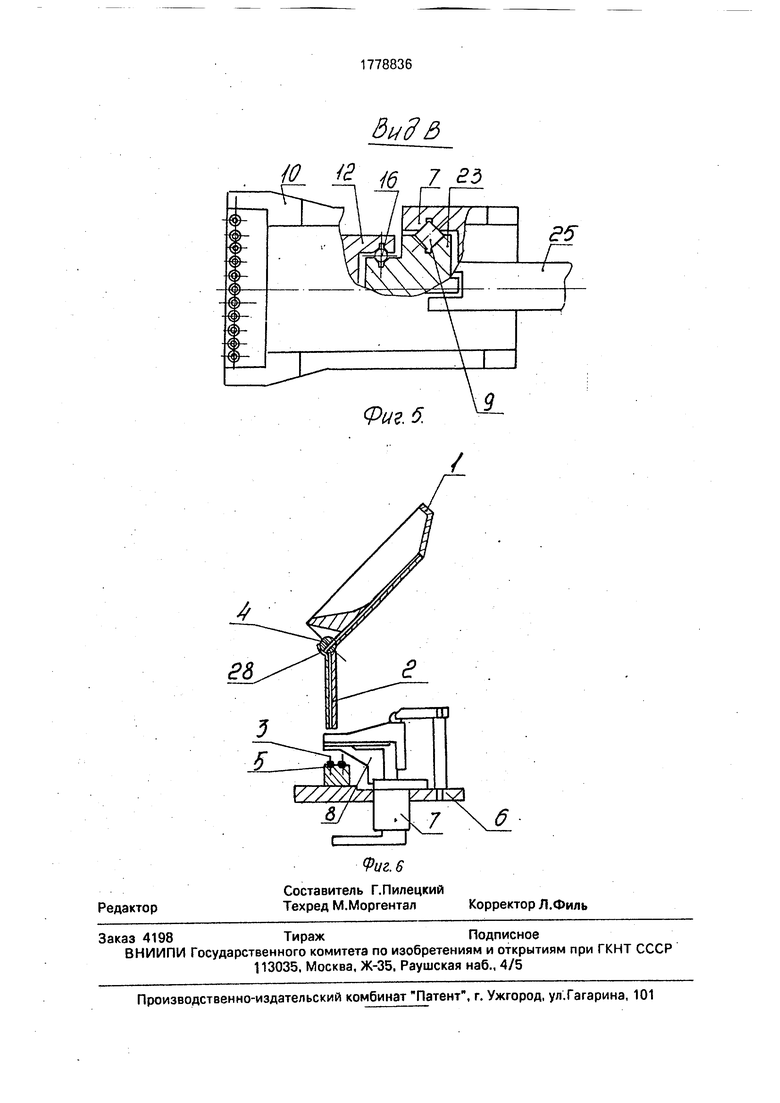

На фиг. 1 показано устройство для групповой запрессовки контактов стержневогр

типа в колодки разъемов в исходном состоянии; на фиг, 2 - устройство в момент базирования контакта; на фиг. 3 - устройство в момент запрессовки; на фиг, 4 - разрез А-А

на фиг. 1; на фиг. 5 - вид В на фиг. 1; на фиг. 6 - принципиальная схема установки.

Устройство содержит механизм ориентации деталей, например бункер 1 с многоручьевым лотком 2 для подачи контактов 3

0 через отсекатель 4 в зону запрессовки в колодки 5. Бункер 1 закреплен на основании б, на котором установлен также посредством корпуса 7 механизм фиксации и запрессовки 8, снабженный направляющими 9

5 (фиг. 5) и выполненный в виде шарнирного параллелограмма. Он содержит Г-образный запрессовывающий элемент 10 (фиг. установленный с возможностью перемещения в горизонтальной плоскости, а также верх0 нюю 11 и нижнюю 12 части кондуктора. Г-образный элемент 10 соединен с нижней частью 12 кондуктора с помощью шарнирных звеньев параллелограммного механизма, а именно посредством одноплечего

5 рычага 13 и двуплечего рычага 14. При этом на двуплечем рычаге 14 установлен ролик 15, взаимодействующий с нижней частью 12 кондуктора. Часть 11 кондуктора установлена в направляющих 14, выполненных

0 в Г-образном запрессовывающем элементе

10(фиг. 4) и штифте 17, Часть 12 кондуктора (фиг. 5) установлена в шариковых

направляющих, выполненных на стойке

23. Части 11 и 12 подпружинены относи5 . тельно друг друга посредством пружины 18

(фиг, 1), На рабочих поверхностях верхней

11и нижней 12 частей кондуктора, а также Г-образного запрессовывающего элемента 10 выполнены соосные базирующие отвер0 стия 19, 20, 21 для пропуска и фиксирования контактов, при этом отверстие 21 на Г-об- разном запрессовывающем элементе 10 имеет коническую форму. Кроме того, на нижней поверхности этого элемента 10 вы5 полнено углубление 22, смещенное относительно базирующих отверстий 19, 20, 21 в сторону стойки 23, которая посредством Тяги 24 связана с приводом, На основании 6 установлен также Г-образный кронштейн

0 25, в верхней части которого крепится упор с роликом 26, взаимодействующим с верхней частью Г-образного запрессовывающего элемента 10, который посредством пружин 27 (фиг. 4) прижат через верхнюю

5 часть 11 кондуктора к роликовому упору 26, Устройство работает следующим образом. Колодки 5 устанавливаются на спутник 28 вручную. Контакты 3 из бункера 1 поступают по многоручьевому лотку 2 через отсекатель 4 в зону запрессовки и попадают в

базирующие отверстия 19, 20, 21 и своим нижним торцом упираются в колодку 5, подведенную приводом подачи в рабочую позицию,

Затем тяга 24 посредством привода перемещается вниз, увлекая за собой стойку 23. При этом Г-образный запрессовывающий элемент 10 посредством пружин 27 остается прижатым к роликовому упору 26 и перемещается относительно упора 26 влево, тем самым перекрывая отверстия 19, 20 кондуктора. Одновременно двуплечий рычаг 14 и одноплечий рычаг 13 разворачиваются относительно своих осей. Ролик 15 двуплечего рычага 14 высвобождает нижнюю часть 12 кондуктора, которая под действием пружины 18 опускается, тем самым защемляя нижнюю часть стержневого контакта 3. При дальнейшем движении тяги 24 вниз и связанной с ней стойки 23 плоскость запрессовывающего элемента 10 ложится на вертикальную плоскость стойки 23 и отрывается от упора 26. В этот момент происходит вход и нажатие поверхностью углублений 22 на верхний конец контакта 3. Таким образом осуществляется запрессовка контактов до смыкания частей 12, 11 кондуктора.

После запрессовки тяга 24 начинает перемещаться вверх, увлекая за собой стойку 23, которая через шарнирные рычаги 13, 14 и упор 26 переводит все части запрессовывающего устройства в исходное указанное выше положение. Колодка 5 с запрессованными в нее контактами 3 выводится из зоны запрессовки. Цикл повторяется.

Предлагаемое устройство для групповой запрессовки контактов стержневого типа в колодки разъемов имеет более простую

конструкцию и обеспечивает надежность запрессовки, т. е. за одно двойное движение стойки можно производить операцию ввода стержневого контакта, его фиксирование и запрессовку. Устройство обеспечивает так же повышенное качество сборки за счет устранения перекоса контакта в момент его запрессовки.

10

Формула изобретения

Устройство для запрессовки контактов стержневого типа в колодки разъемов, содержащее основание с закрепленным на

нем механизмом ориентации, механизм фиксации и запрессовки контактов, содержащий стойку и установленные на ней кинематически связанные между собой верхнюю и нижнюю части кондуктора и

запрессовывающий элемент, отличающееся тем, что, с целью упрощения конструкции и повышения надежности запрессовки, механизм фиксации и запрессовки снабжен направляющими и выполнен

в виде шарнирного параллелограмма, причем запрессовывающий элемент выполнен Г-образным, соединен с нижней частью кондуктора с помощью шарнирных звеньев па- раллелограммного механизма и установлен

с возможностью перемещения в горизонтальной плоскости, верхняя и нижняя части кондуктора установлены в направляющих и подпружинены относительно друг друга, в обеих частях кондуктора и в запрессовывающем элементе выполнены соосные базирующие отверстия, а на нижней поверхности запрессовывающего элемента выполнено углубление, смещенное относительно его базирующего отверстия в сторону стойки.

ЈW

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочный пресс | 1975 |

|

SU596408A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для ориентирования и запрессовки тепловых ребер в трубки радиаторов | 1983 |

|

SU1134337A1 |

| Пресс для сборки запрессовкой изделий с тонкими стержневыми деталями типа штырей | 1979 |

|

SU782983A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| ПОДМОСТИ ДЛЯ ОБСЛУЖИВАНИЯ ОБОРУДОВАНИЯ | 1995 |

|

RU2087647C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Вальцованная обойма, устройство для изготовления вальцованной обоймы и способ изготовления вальцованной обоймы | 2014 |

|

RU2656948C2 |

| Устройство для установки клемм в гнезда колодки | 1982 |

|

SU1050025A1 |

| Устройство для групповой запрессовки контактов в колодки разъемов | 1977 |

|

SU750620A1 |

Использование: для запрессовки контактов стержневого типа в колодки разъемов. Сущность изобретения: механизм фиксации и запрессовки снабжен направляющими и выполнен в виде шарнирного параллелограмма, Запрессовывающий элемент выполнен Т-образным, соединен с нижней частью кондуктора с помощью шарнирных звеньев параллелограммного механизма и установлен с возможностью перемещения в горизонтальной плоскости. В обеих частях кондуктора и в запрессовывающем элементе выполнены соосные базирующие отверстия, а на нижней части запрессовывающего элемента - углубление, смещенное в сторону стойки. 6 ил.

/ SB W M /2

at

Фиг. 2

& 40 // 4 Ус 26

Фив. Ь

бн(В 13- 16 7 гь

85

Фиг, б.

| Авторское свидетельство СССР № 782293, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для групповой запрессовки контактов в колодки разъемов | 1977 |

|

SU750620A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1990-08-16—Подача