со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Штамп для штамповки выдавливанием | 1981 |

|

SU1006026A1 |

| Штамп для объемной штамповки | 1980 |

|

SU1016020A1 |

| Штамп для изготовления деталей | 1982 |

|

SU1094665A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для обтяжки с формовкой | 1991 |

|

SU1794535A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1461579A1 |

Использование: в обработке металлов давлением. Цель: повышение производительности труда. Сущность изобретения: ус- тройство для штамповки снабжено закрепленным на обойме дополнительным индикатором перемещения с вертикально расположенным щупом, выталкиватель выполнен из двух подпружиненных относительно друг друга частей, на верхней закреплена штанга, установленная в контакте со щупом. Позволяет в 2-4 раза сократить вспомогательное время при штамповке деталей из материалов с различными физическими характеристиками. В матрицу устанавливают эталон. Винтовым механизмом перемещают клиновой ползун до упора в выталкиватель. Штампуют деталь. Фиксируют индикаторами отклонение отштампованной детали от эталона. Настраивают устройство и производят повторную штамповку 1 ил.

Изобретение относится к обработке металлов давлением, в частности к оснастке для штамповки профилированных полых изделий.

Известно устройство для штамповки, содержащее установленную на плите матрицу с фиксатором заготовки, охваченную обоймой, закрепленный на обойме индикатор перемещения с вертикально расположенным щупом, пуансон и установленный в рабочем отверстии матрицы выталкиватель с приводом его перемещения, выполненным в виде размещенного в отверстии плиты с возможностью взаимодействия с выталкивателем клинового ползуна, имеющего со стороны узкого торца кронштейн, установленный в контакте со щупом индикатора, а со стороны широкого торца - винтовой механизм перемещения ползуна

Известное устройство характеризуется низкой производительностью Этот недостаток обусловлен тем, что перед проведением повторной штамповки, ползун сначала перемещают до отказа вперед (поднимают выталкиватель к отштампованной детали), после чего ползун перемещают назад.

Цель изобретения - повышение производительности.

Использование изобретения позволит в 2-4 раза сократить вспомогательное время при штамповке деталей из заготовок с различными физическими характеристиками материала.

Указанная цель достигается тем, что устройство для штамповки, содержащее установленную на плите матрицу с фиксатором заготовки, охваченную обоймой, закрепленный на обойме индикатор перемещения с вертикально расположенным щупом, пуансон и установленный в рабочем отверстии матрицы выталкиватель с приводом его перемещения, выполненным в виде размеXJ

XI

ю

Ј

о

щенного в отверстии плиты с возможностью взаимодействия с выталкивателем клинового ползуна, имеющего со стороны узкого торца кронштейн, установленный в контакте со щупом индикатора, а со стороны широкого торца - винтовой механизм перемещения ползуна, снабжено закрепленным на обойме дополнительным индикатором перемещения с вертикально расположенным щупом, выталкиватель выполнен из двух подпружиненных относительно друг друга частей, на верхней из которых закреплена штанга, установленная в контакте со щупом дополнительного индикатора.

Новые признаки обуславливают достижение цели следующим образом. По эталону при сомкнутых частях выталкивателя и сдвинутом до отказа вперед ползуне, производят настройку обоих индикаторов. После выполнения штамповки (или доштамповки) и снятии нагрузки, под действием пружины верхняя часть выталкивателя переместится вверх на величину пружинения детали, что фиксирует дополнительный индикатор. Ползун перемещают сразу на необходимую величину соответственно показаниям дополнительного индикатора. Путь перемещения ползуна уменьшится по меньшей мере в три раза. Соответственно уменьшится вспомогательное время и повысится производительность. Следовательно, новые признаки обеспечивают соответствие решения критериям изобретения.

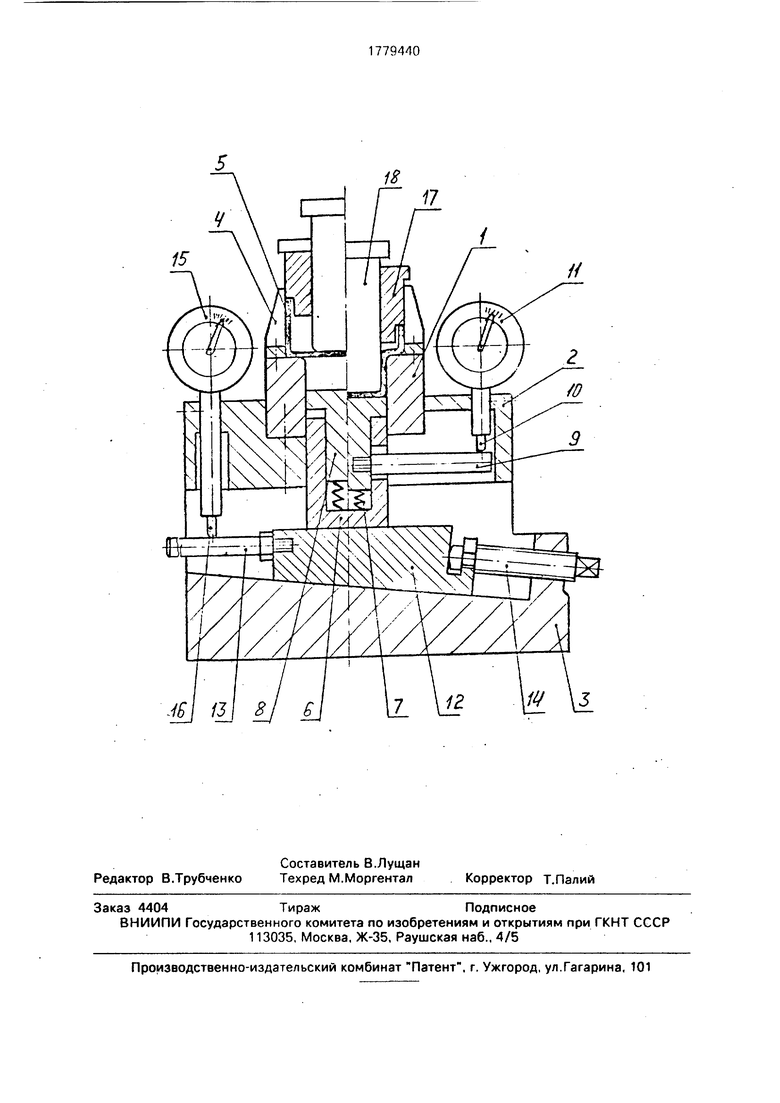

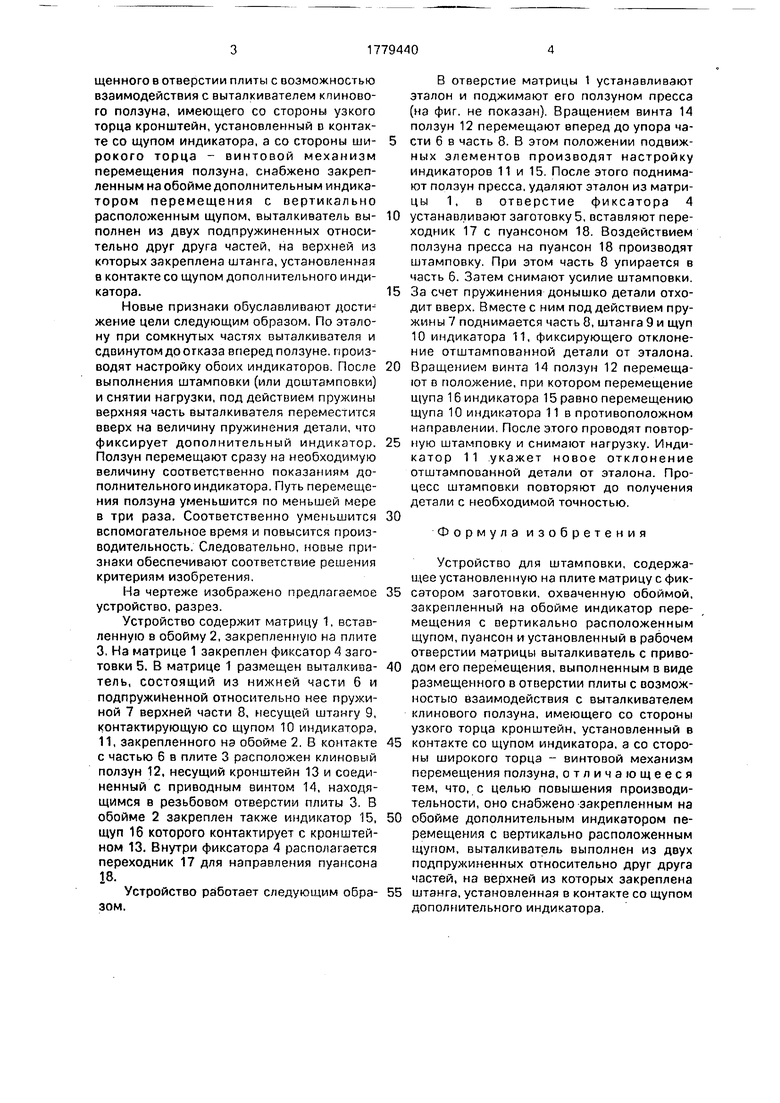

На чертеже изображено предлагаемое устройство, разрез.

Устройство содержит матрицу 1, вставленную в обойму 2, закрепленную на плите 3. На матрице 1 закреплен фиксатор 4 заготовки 5. В матрице 1 размещен выталкиватель, состоящий из нижней части 6 и подпружиненной относительно нее пружиной 7 верхней части 8, несущей штангу 9, контактирующую со щупом 10 индикатора, 11, закрепленного на обойме 2. В контакте с частью 6 в плите 3 расположен клиновый ползун 12, несущий кронштейн 13 и соединенный с приводным винтом 14, находящимся в резьбовом отверстии плиты 3. В обойме 2 закреплен также индикатор 5, щуп 16 которого контактирует с кронштейном 13. Внутри фиксатора 4 располагается переходник 17 для направления пуансона 18.

Устройство работает следующим образом.

В отверстие матрицы 1 устанавливают эталон и поджимают его ползуном пресса (на фиг. не показан). Вращением винта 14 ползун 12 перемещают вперед до упора части 6 в часть 8. В этом положении подвижных элементов производят настройку индикаторов 11 и 15. После этого поднимают ползун пресса, удаляют эталон из матрицы 1, в отверстие фиксатора 4

устанавливают заготовку 5, вставляют переходник 17 с пуансоном 18. Воздействием ползуна пресса на пуансон 18 производят штамповку. При этом часть 8 упирается в часть 6. Затем снимают усилие штамповки.

За счет пружинения донышко детали отходит вверх. Вместе с ним под действием пружины 7 поднимается часть 8, штанга 9 и щуп 10 индикатора 11, фиксирующего отклонение отштампованной детали от эталона.

Вращением винта 14 ползун 12 перемещают в положение, при котором перемещение щупа 16 индикатора 15 равно перемещению щупа 10 индикатора 11 в противоположном направлении. После этого проводят повторную штамповку и снимают нагрузку. Индикатор 11 укажет новое отклонение отштампованной детали от эталона. Процесс штамповки повторяют до получения детали с необходимой точностью.

Формула изобретения

Устройство для штамповки, содержащее установленную на плите матрицу с фиксэтором заготовки, охваченную обоймой, закрепленный на обойме индикатор перемещения с вертикально расположенным щупом, пуансон и установленный в рабочем отверстии матрицы выталкиватель с приводом его перемещения, выполненным в виде размещенного в отверстии плиты с возможностью взаимодействия с выталкивателем клинового ползуна, имеющего со стороны узкого торца кронштейн, установленный в

контакте со щупом индикатора, а со стороны широкого торца - винтовой механизм перемещения ползуна, отличающееся тем, что, с целью повышения производительности, оно снабжено закрепленным на

0 обойме дополнительным индикатором перемещения с вертикально расположенным щупом, выталкиватель выполнен из двух подпружиненных относительно друг друга частей, на верхней из которых закреплена

5 штанга, установленная в контакте со щупом дополнительного индикатора.

1В

17

//

| Устройство для штамповки | 1986 |

|

SU1459767A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-07—Публикация

1991-02-12—Подача