Изобретение относится к роторио ки;| вейерным линиям для обработки, сборки или контроля штучных изделий в автоматических поточных линиях.

Известна роторно-конвейерная машина, включающая основной и присоединенные роторами передачи участки с рабочими роторами, огибаемые бесконечными цепными конвейерами с держателями изделий, и ползуны, размещенные на роторах передачи, огибаемых бесконечными конвейерами двух смежных участков.

Недостатком известной роторной машины является невысокая производительность, так как размещение обработанных инструментов, используемых в качестве держателей изделий и имеющих большие габариты, влечет за собой значительное увеличение линейного шага конвейеров по сравнению с минимально допустимым шагом.

Известна роторно-конвейерная линия с бесконечным транспортным конвейером носителем изделий, с участками малых и больших шагов между позициями рабочих роторов, имеющими роторы передачи, рабочие роторы и средства транспортирования изделий между ними, в которой производительность повышается за счет того, что отношение длин дуг шагов между позициями рабочих роторов на участках малых и больших шагов равно 1/п, где п - количество рабочих роторов большого шага.

Однако известные роторные линии не обеспечивают высокое качество изделий, так как средство транспортирования изделий выполнено в виде цепного конвейера, который огибает рабочий ротор и расчленяет инструментальный блок на две части, т.е. инструменты, производящие операцию, находятся не в едином корпусе, что не обеспечивает соосности инструментов, осуществляющих технологическую операцию.

Кроме того, в роторной линии при прохождении участка роторов с большим шагом нарушается последовательность изделий в конвейере.

В известной роторной линии npsi числе присоединительных участков более двух обслуживание роторов, находящихся во внутренних рядах, невозможно.

Цель изобретения - повышение надежности и удобства в эксплуатации.

На фиг.1 показана схема роторной линии, вид сверху; на фиг.2 - ротор передачи изделий из цепного конвейера с малым шагом в транспортный ротор (фрагмент развертки А-А на фиг.1); на фиг.З - ротор пеоедачи изделий из транспортного ротора

э цепной конвейер (фрагмент разьертки Б-6 на фиг.1); на фиг.4 - схема разделения потока изделий из конвейера в рабочие роторы и возвращение обработанных изделий в том же порядке в конвейер; на фиг.5 - схема взаимного расположения роторов передачи, транспортных роторов и рабочих роторов.

Роторно-конвейерная линия (фиг.1) состоит из технологических участков, 1,2 и 3 с малым шагом t, содержащих рабочие роторы 4-9, звездочки 10, и участков 11 и 12 с шагом гл.

Участки с шагом, равным nt, каждый содержит п роторов 13 передачи, п рабочих роторов 14 и 15 и средства транспортирования изделий от роторов передачи к рабочим роторам и обратно, выполненные в виде

транспортных роторов 16 в количестве п+1 с клещевыми захватными органами 17 (фиг.2).

Бесконечный цепной конвейер 18 охватывает рабочие роторы 4-9 и звездочки 10

участков 1, 2 и 3 с малым шагом, а также роторы 13 передачи и звездочки 10 участков 11 и 12 с большим шагом. Шаг между держателями 19 (фиг.2) изделий в конвейере 18 равен nt и определяется габаритами изделия и держателя 19.

Отношение линейных шагов участков с малым шагом и участков с большим шагом равно 1/п.

Роторы 13 передачи участков с большим

шагом установлены в один ряд вдоль линии, рабочие роторы 14 и 15 установлены параллельно общей осевой роторов 13 передачи, не перпендикулярных к ней осевых.

Каждый средний транспортный ротор

16 установлен с возможностью взаимодействия с двумя соседними роторами передачи 13 и двумя рабочими роторами 14 и 15, а крайние транспортные роторы с одним ротором передачи и одним рабочим ротором,

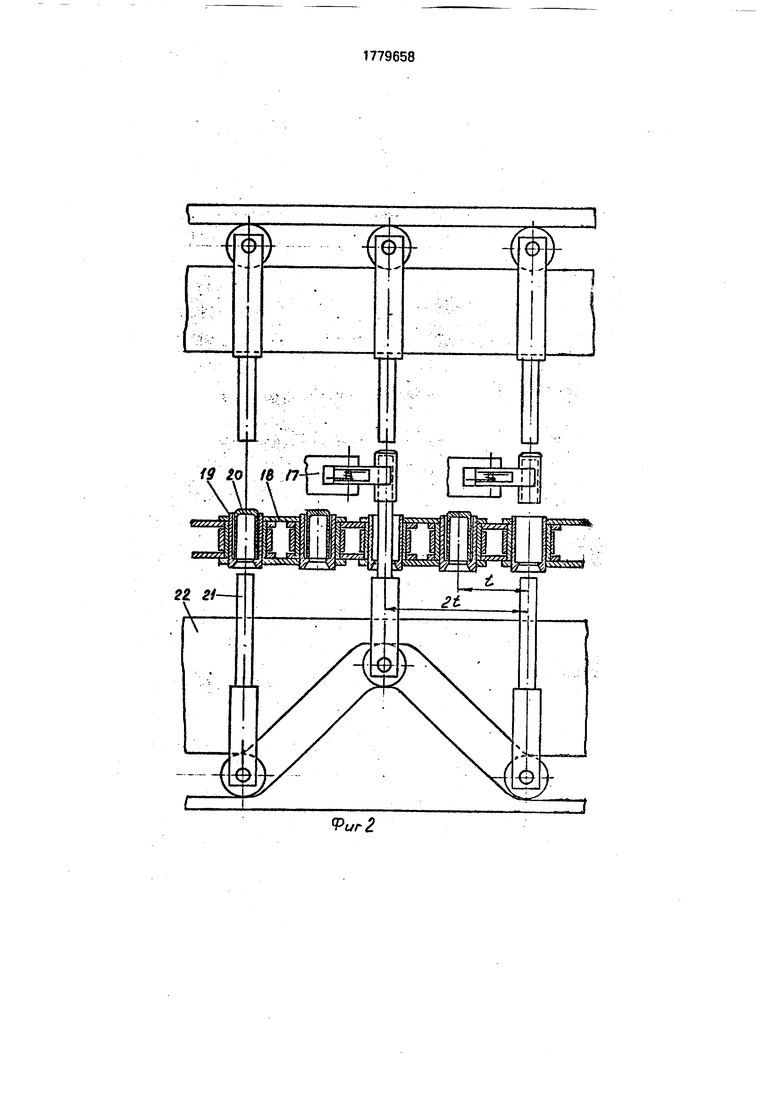

На фиг.2 изображен ротор 13 передачи изделий 20 из цепного конвейера 18 в транспортный ротор 16.

В роторах 13 передачи равномерно по окружности расположены нижние ползуны

21, взаимодействующие с нижним пазовым кулачком 22 при передаче изделий 20 из держателей 19 конвейера 18 в клещевые захватные органы 17 транспортных роторов 16.

На фиг.З изображен ротор 13 передачи изделий из транспортного ротора 16 в цепной конвейер 18.

Ползуны 23 взаимодействуют с верхним пазовым кулачком 24 при передаче изделий 20, обработанных в рабочих роторах 14 и 15

из клещевых захватных органов 17 в держатели 19 конвейера 18.

На фиг.4 показана схема разделения потока изделий 20 из конвейера 18, например, на 3 поток в 3 рабочих ротора 14 и 15 для выполнения технологической операции и возвращения обработанных изделий 20 в том же порядке в конвейер 18.

На фиг.5 показана схема взаимного расположения роторов передачи 13, транспор- тных роторов 16 и рабочих роторов 14.

Для сохранения последовательности изделий в конвейере после прохождения участка роторов с большим шагом взаимное расположение рабочих, транспортных рото- ров и роторов передачи определяется зависимостью

a{Zi + Z2) + $Z2 + Z3) (1 - К) + Z2. где а и /З - углы (в градусах) между перпендикулярной осевой и прямыми, соединя- ющими центра транспортного ротора с центрами соответственно рабочего ротора и ротора передачи;

Zi;Z2;Z3 -числа позиций соответственно рабочего ротора, транспортных роторов и ротора передачи;

Z К 1 + - целое число (1, 2, 3...).

Роторно-конвейерная линия работает следующим образом.

От привода (не показан) все роторы 4-9, 13, 14, 15 и 16 и звездочки 10 приводятся во вращение, а цепной конвейер 18, охватывающий рабочие роторы 4-9 участков 1, 2 и 3, роторы 13 передачи участков 11 и 12 и их звездочки 10, совершает движение по замкнутой траектории,

Из питающего устройства (не показано) изделия 20 попадают сначала в рабочий ротор 4 участка 1, далее цепным конвейером 18 последовательно подаются в рабочие роторы 5. В рабочих роторах совершаются технологические операции. Далее конвейером 18 изделия 20 переносятся в ротор 13 передачи.

Передача изделий 20 из нечетных держателей 19 конвейера 18s первый транспортный ротор 16, осуществляется в роторе 13 передачи, а затем транспортным ротором 16 передается в рабочий ротор 14.

Во втором роторе 13 передачи осуществляется передача изделий 20 из нечетных держателей 19 конвейера 18 в транспортный ротор 16с последующей передачей во второй рабочий ротор 14

0

5

0

5

0

5

0

5

0

5

Изделия: нечетные, обработанные в первом рабочем рогоре 14, и четные, обработанные во втором рабочем роторе 14, посредством транспортных роторов 16 и роторов 13 передачи передаются обратно в том же порядке в держатели 19 конвейера 18.

Предлагаемое изобретение позволяет в высокопроизводительном потоке изделий в цепном конвейере с малым шагом между держателями изделий обрабатывать изделия в роторах, имеющих большой шаг. кратный шагу цепного конвейера. При этом обеспечивается надежная работа линии за счет сохранения целостности корпуса инструментального блока, в котором обеспечивается соосность инструментов, осуществляющих технологическую операцию.

Формула изобретения

1.Роторно-конвейерная линия, включающая участки с рабочими роторами и роторами передачи с разными шагами позиций и огибающий их бесконечный цепной конвейер с носителями изделий, отличающаяся тем, что, с целью повышения надежности и удобства в эксплуатации, она снабжена транспортными роторами, размещенными между рабочими роторами и роторами передачи каждого участка, при этом транспортные роторы установлены параллельно продольной оси линии с возможностью взаимодействия с одной или с двумя парами рабочего ротора и ротора передачи.

2.Линия по п.1,отличающаяся тем, что роторы передачи и рабочие роторы установлены в один ряд параллельно продольной оси линии, при этом последние размещены над первыми.

3.Линия по пп.1 и 2, отличающая с я тем, что взаимное размещение рабочих, транспортных роторов и роторов передачи определяется зависимостью: a(Zi + Z2) + $Z2 + Z3) (1 - К) + Z2. где а и /J - углы между линией, соединяющей центры рабочего и ротора передачи, и линиями, соединяющими центр транспортного ротора с центрами рабочего ротора и ротора передачи:

Zi. Z2. 2з число позиций рабочего, транспортного роторов и ротора передачи;

2.2

К 1 +

Zi

целое число.

со in

tO

о гf

fr- &

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1981 |

|

SU1098875A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ОБРАБОТКИИЗДЕЛИЙ | 1971 |

|

SU307878A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1131503A1 |

| Транспортный ротор роторно-конвейерной машины | 1990 |

|

SU1740278A1 |

| Роторно-конвейерная машина | 1978 |

|

SU704858A1 |

| Роторно-конвейерная машина для обработки, сборки или контроля изделий | 1970 |

|

SU443820A1 |

| Роторно-конвейерная линия | 1982 |

|

SU1027114A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1972 |

|

SU419364A1 |

| Роторно-конвейерная машина | 1976 |

|

SU611825A1 |

| Роторно-конвейерная линия | 1990 |

|

SU1735156A1 |

Использование: изобретение относится к подъемно-транспортному оборудованию и может быть использовано в автоматических поточных линиях маши -юстроительной промышленности. Сущность изобретения: ро- торно-конвейерная линия включает участки 1, 2, 3, 11 и 12 с рабочими роторами 4-9, 14 и 15 и роторами 13 передачи, огибаемыми бесконечным цепным конвейером 18 с носителями изделий. Между рабочими роторами и роторами 13 передачи каждого участка размещены транспортные роторы 16, установленные параллельно продольной оси линии с возможностью взаимодействия с // / / / 10 ff Ю Ю Ю Ю Ю 10 Ю Ю Ю 10 Ю Ш Ю 10 Ю fG Ю Ю Фиг1 одной или с двумя парами рабочего ротора и ротора передачи. Роторы 13 передачи и рабочие роторы установлены в один ряд параллельно продольной оси линии, при этом последние размещены над первыми. Взаимное размещение рабочих, транспортных роторов и роторов передачи определяется математической зависимостью. Изделия поступают в рабочий ротор 4 участка 1, далее цепным конвейером 18 они последовательно подаются в рабочие роторы 5, где совершается технологическая обработка. Затем изделия переносятся в ротор 13 передачи. Передача изделий из нечетных носителей конвейера 18 в первый транспортный ротор 16 осуществляется в роторе 13 передачи, а затем транспортным ротором 16 передаются в рабочий ротор 14. Во втором роторе 13 передачи производится передача изделий из четных носителей в транспортный ротор 16с последующей передачей во второй рабочий ротор 14. Изделия нечетные и четные после обработки в первом и втором рабочих роторах 14 подаются в том же порядке обратно в носители цепного конвейера 18. 2 з.п.ф-лы, 5 ил. (Л С м о о ел 00

ФигЗ

j

/7.-г

rhH

A f fc, A fcJA

/3

Составитель Н. Антонова Редактор С. КулаковаТехред М.МоргенталКорректор М. Максимишинец

Заказ 4415ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Фыг.Ч ,

/Ј

Фиг.5

| Роторно-конвейерная машина | 1978 |

|

SU704858A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1098875A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-12-07—Публикация

1989-04-18—Подача