у

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок | 1985 |

|

SU1240501A1 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ С ИЗНОШЕННЫМИ ТРЕФАМИ | 2001 |

|

RU2202423C1 |

| Станок для фрезерования коленчатыхВАлОВ | 1979 |

|

SU823014A1 |

| ПОРТАЛЬНЫЙ КОЛЕСОТОКАРНЫЙ СТАНОК | 2007 |

|

RU2405661C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| СПОСОБ ТОКАРНОЙ И/ИЛИ ФРЕЗЕРНОЙ ОБРАБОТКИ РОТОРОВ ТУРБИН И КРУПНОГАБАРИТНЫХ ВАЛОВ | 2015 |

|

RU2606689C2 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Установка для индукционной закалки крупногабаритных коленвалов | 1988 |

|

SU1666555A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2015 |

|

RU2680790C2 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

Использование: для повышения точности и производительности обработки крупногабаритных деталей. Сущность изобретения: между корпусом 2, несущим шпиндель 6, и основанием 10 имеются, цилиндрические шарниры 8, ось которых расположена перпендикулярно оси станка. Каждый из шарниров 8 устанавливается на своем, ре гулируемом по высоте винтами, клиновом механизме 9. Между корпусом 2 и основанием 1 располагаются разгрузочные гидроцилиндры 11. 2 ил.

Фиг1

V4 С О О hO 00

Изобретение относится к станкостроению в частности для обработки тел вращения крупных размеров.

При обработке роторов уникальных паровых турбин под тяжестью собственного веса ротора неизбежен его прогиб. Шпиндели передней и задней бабок под действием веса ротора также деформируются. Вследствие этого возникает опасность рассогласования по углу поворота между фланцами ротора и планшайбами станка, что допустимо для черновой обработки, но недопустимо при чистовом течении ротора, Известно устройство для токарной обработки, состоящее из двух частей, верхняя часть которого содержит корпус с ползуном, несущем вращающийся шпиндель с центром и планшайбой, с возможностью осевого перемещения ползуна с помощью механизма выдвижения v механизма силового поджима, а нижняя часть выполнена в виде плиты с направляющими для перемещения по станине механизмами перемещения, фиксации и зажима задней бабки на станине станка. Обработка шеек ротора производится по одной шейке с переворотом ротора, без применения зажима задней бабкой, но с поддержкой правой шейки ротора регулируемым по высоте (и углу) люнетом. По этой схеме обработки правая шейка ротора люнетом приподнимается на определенный расчетный размер таким образом, чтобы торец левого фланца ротора и торец планшайбы передней бабки стали параллельными.

Недостаток известного устройства - невозможность точной-обработки одновременно левой и правой шеек ротора турбины.

Известна задняя бабка токарного станка, содержащая корпус с пинолью, установ- ленный на наклонных направляющих плиты, и механизм его перемещения. Эта задняя бабка снабжена основанием с цилиндрической поверхностью, на котором установлена с возможностью перемещения в поперечном направлении плита и механизм поворота плиты в виде размещенных в основании клиньев.

Недостатками известной задней бабки тяжелого токарного станка, например, для обработки роторов уникальных паровых турбин, когда масса задней бабки достигает многих десятков тонн, а габаритные размеры нескольких метров, являются: во-первых, невозможность изготовления с необходимой точностью многометрового цилиндрического стыка между плитой и основанием; во-вторых, невозможность обеспечить удобное и без повреждения сопрягаемых поверхностей взаимное перемещение многотонных составных частей задней бабки, расположенных одна над другой.

Целью изобретения является повышение точности и производительности устройства.

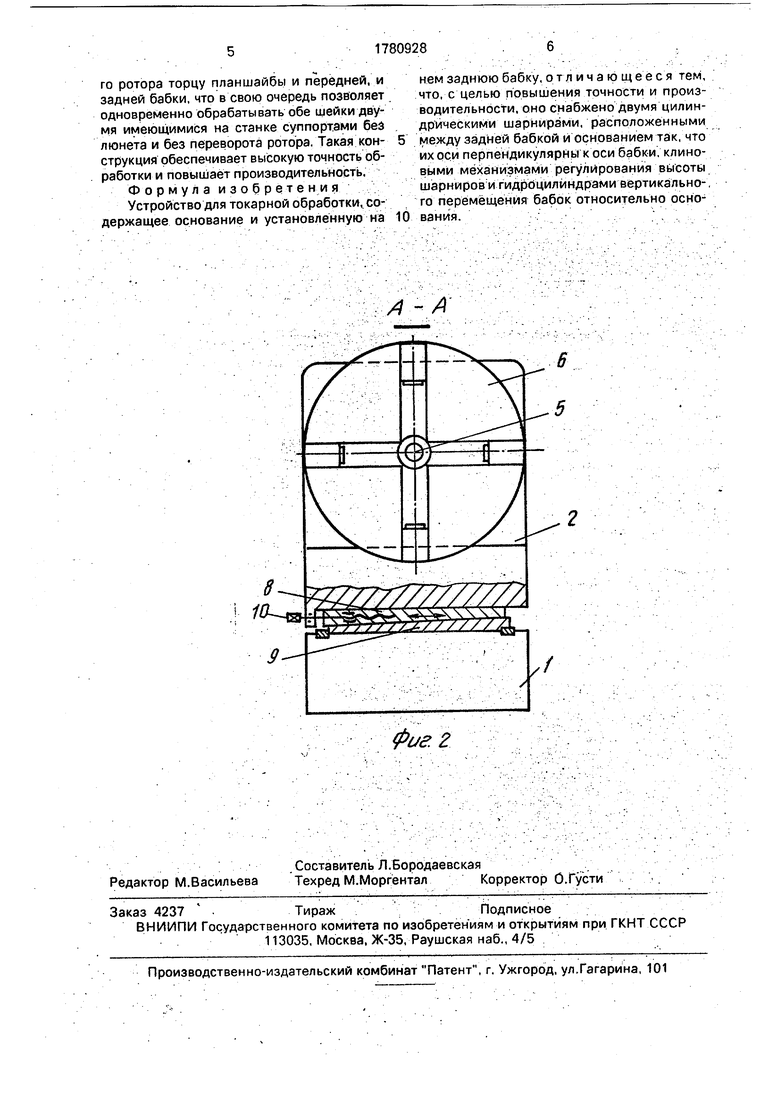

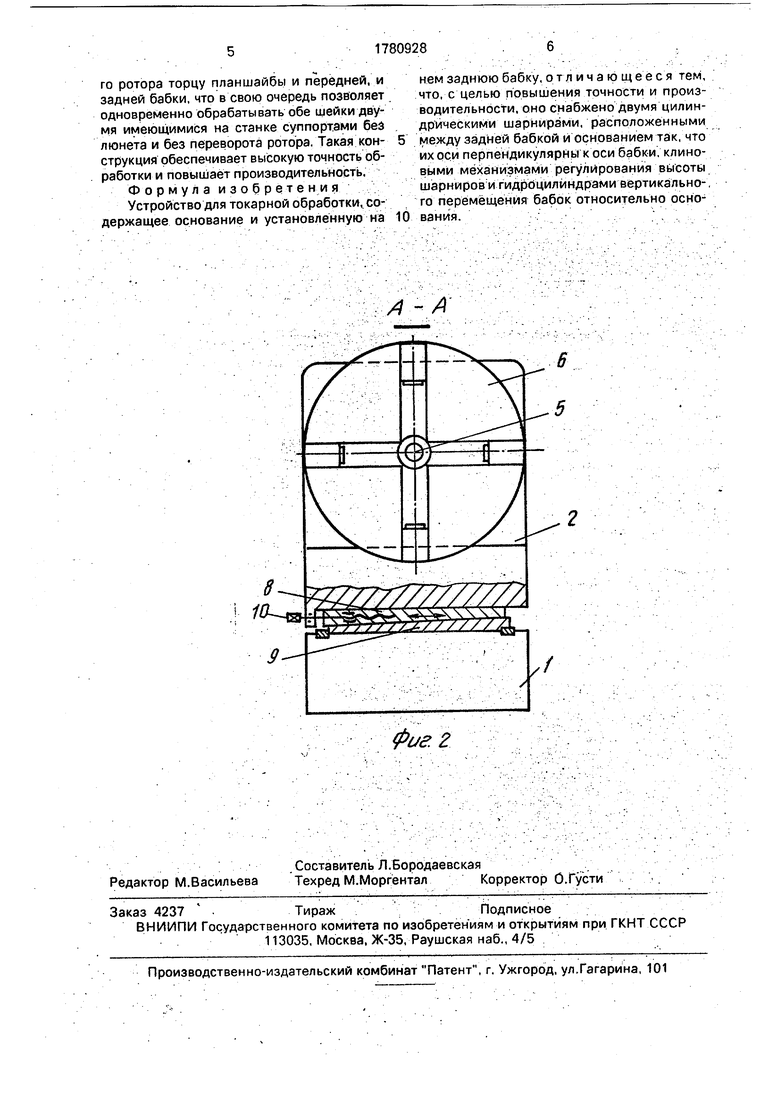

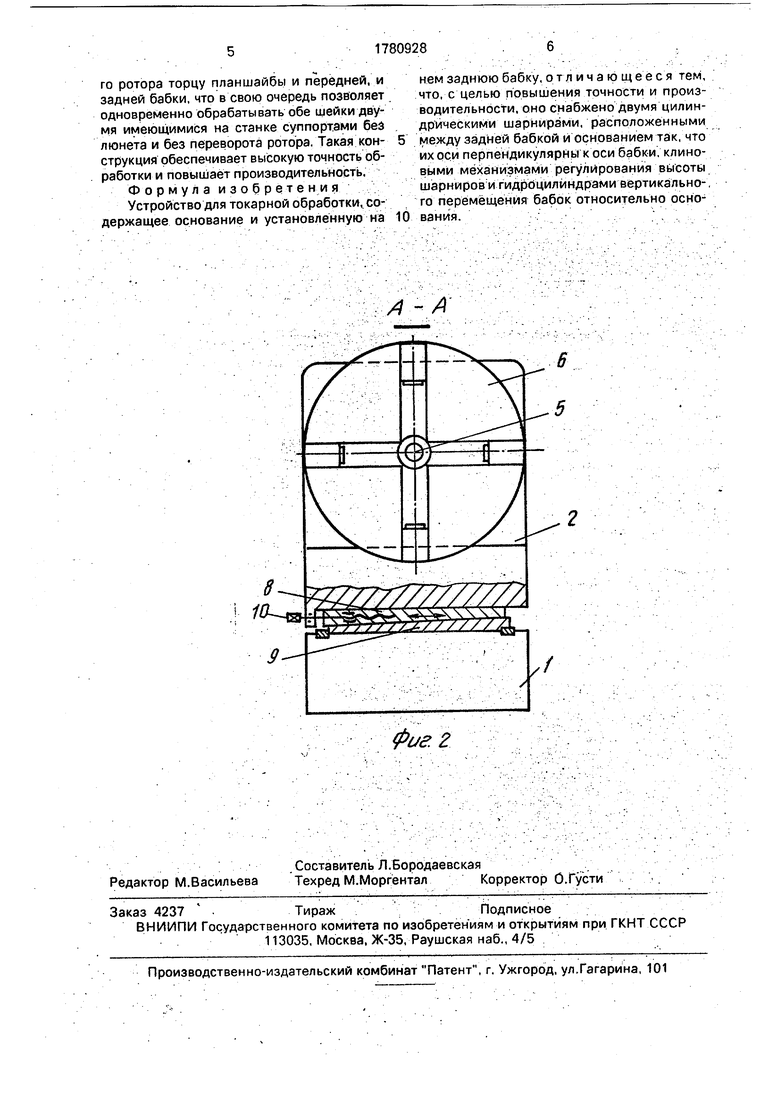

На фиг.1 показан узел установки задней бабки; на фиг.2 - разрез А-А на фиг.1.

На основании 1 устройства для токарной обработки установлен корпус 2, по которому перемещается ползун 3, несущий вращающийся шпиндель 4 с центром 5 и планшайбой б, и неподвижно закреплен корпус 7 механизма выдвижения и силового

поджима ползуна 3. Корпус 2 установлен на основании 1 на двух независимых цилиндрических шарнирах 8, расположенных между корпусом 2 и основанием 1 перпендикулярно оси станка. Каждый из

шарниров 8 установлен на своем регулируемом клиновом механизме 9, высота которого может изменяться с помощью винтов 10. Между корпусом 2 и основанием 1 располагаются определенное количество разгрузочных гидроцилиндров 11с длиной хода, соответствующей верхнему крайнему положению корпуса 2.

Устройство для токарной обработки работает следующим образом.

Предварительно для конкретного ротора вычисляются необходимое превышение уровня заднего центра над осью станка, необходимый угол поворота оси вращения планшайбы задней бабки и вертикальной

плоскости, а затем вычисляется необходимый подъем клинового механизма цилиндрических шарниров корпуса 2.

Гидроцилиндрами 11 корпус 2 поднимается в свое верхнее положение, освобождая

для регулирования клиновый механизм 9. Винтами 10 клинья механизма 9 перемещаются на расчетную длину, соответствующую заданной высоте подъема цилиндрических шарниров 8. В сумме эти перемещения определяюттребуемое расчетное положение в пространстве лицевой плоскости и оси планшайбы 6 задней бабки. Затем давление в гидроцилйндрах 11 снимается и корпус 2 под своим весом опускается на основание 1

и закрепляется зажимными болтами.

Последующая установка и закрепление

в кулаках обеих планшайб обрабатываемого

ротора осуществляется в обычном порядке.

Установка корпуса устройства для токарной обработки на независимых цилиндрических шарнирах, каждый из которых установлен на своем регулируемом по высоте винтами клиновом механизме, дает возможность обеспечить параллельность

торцов и левого и правого фланца изогнутого ротора торцу планшайбы и передней, и задней бабки, что в свою очередь позволяет одновременно обрабатывать обе шейки двумя имеющимися на станке суппортами без люнета и без переворота ротора. Такая конструкция обеспечивает высокую точность обработки и повышает производительность. Формула изобретения Устройство для токарной обработки, содержащее основание и установленную на

0

нем заднюю бабку, отличающееся тем, что, с целью повышения точности и производительности, оно снабжено двумя цилиндрическими шарнирами, расположенными между задней бабкой и основанием так, что их оси перпендикулярны к оси бабки клиновыми механизмами регулирования высоты шарниров и гидроцилиндрами вертикального перемещения бабок относительно основания.

А -А

/

Фиг. Z

Авторы

Даты

1992-12-15—Публикация

1990-10-16—Подача