Изобретение относится к области строительных материалов, в частности к получению пористых керамических изделий, и может быть использовано в получении строительных материалов, применяющихся в гидротехническом, сельскохозяйственном и гражданском строительстве.

Известен способ получения пористых строительных изделий на основе углесодер- жащих отходов.

Недостатком этого способа является высокое водопоглощение изделий и низкая твердость их поверхностей.

Наиболее близким по технической сущности к изобретению является способ получения строительных изделий на основе углесодержащих отходов промышленности, включающий приготовление сырьевой смеси, содержащей шлакТЭС-60-65 мас.%, золу ТЭС-15-20 мас.%, цемент- 10-15мас.% и известковое молоко - остальное, прессование изделия, пропарку, сушку и тепловую обработку в печи.

Недостатком этого способа является высокое водопоглощение изделий и низкая твердость их поверхностей. Кроме этого обжиг изделий производят в печах в окислительной или окислительно-восстановительной среде, что в промышленных печах практически затруднено осуществить.

Цель изобретения - повышение твердости поверхностей изделия и снижение водо- поглощения изделий.

Эта цель достигается тем, что, в способе изготовления стеновых строительных изделий, включающем приготовление сырьевой смеси, содержащей шлак ТЭС - 60-65 мас.%, золу ТЭС - 15-20 мас.%, цемент 10-15 мае, %. и известкорое молоко-остальное, прессование изделия, пропарку, сушку и тепловую обработку, последнюю проводят оплавлением поверхности газопламенной горелкой или плазмотроном при температуре 700-12 00°С.

Пример выполнения.

VI со

О

Јь VI

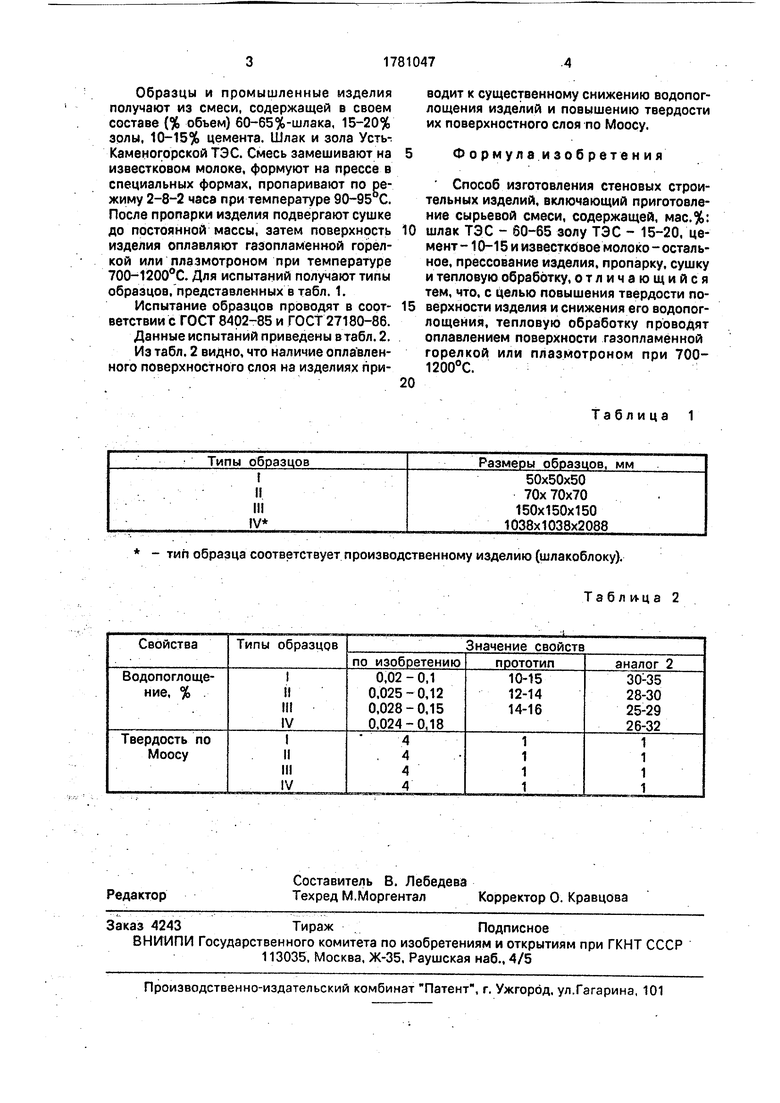

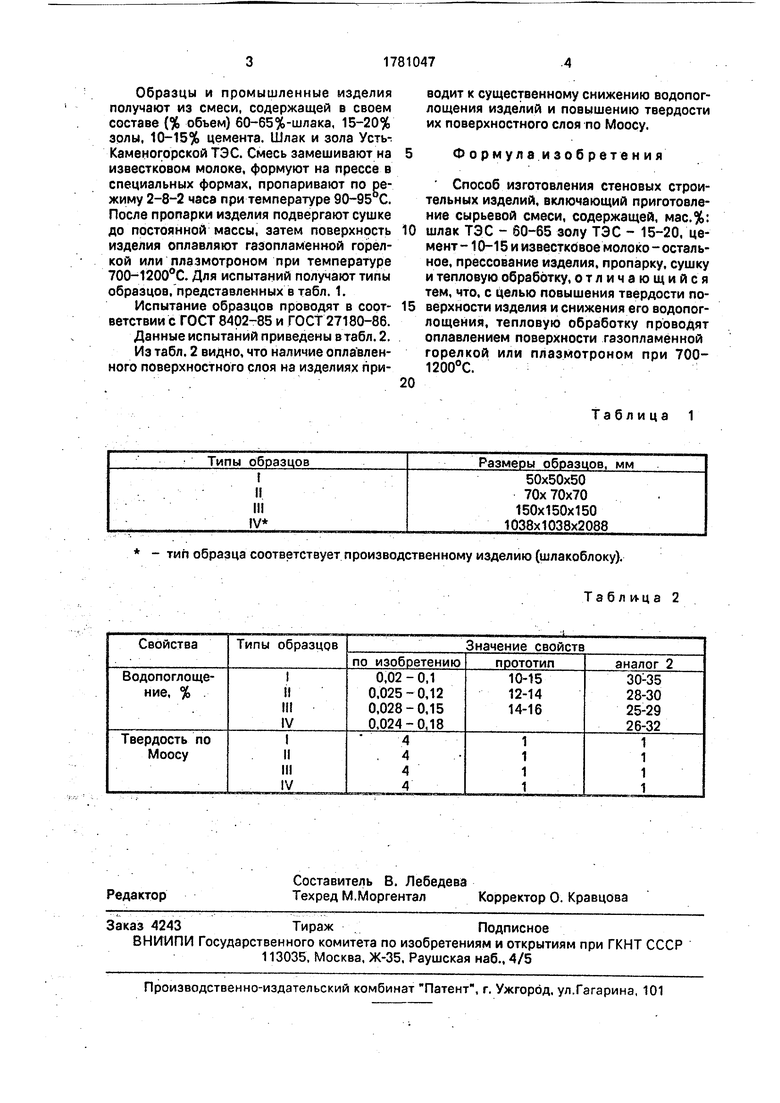

Образцы и промышленные изделия получают из смеси, содержащей в своем составе (% объем) 60-65 %-шлака, 15-20% золы, 10-15% цемента. Шлак и зола Усть- Каменогорской ТЭС. Смесь замешивают на известковом молоке, формуют на прессе в специальных формах, пропаривают по режиму 2-8-2 часа при температуре 90-95 С. После пропарки изделия подвергают сушке до постоянной массы, затем поверхность изделия оплавляют газопламенной горелкой или плазмотроном при температуре 700-1200°С. Для испытаний получают типы образцов, представленных в табл. 1.

Испытание образцов проводят в соответствии с ГОСТ 8402-85 и ГОСТ 27180-86.

Данные испытаний приведены в табл. 2.

Из табл. 2 видно, что наличие оплавленного поверхностного слоя на изделиях приводит к существенному снижению водопог- лощения изделий и повышению твердости их поверхностного слоя по Моосу.

Формулаизобретения

Способ изготовления стеновых строительных изделий, включающий приготовление сырьевой смеси, содержащей, мас.%:

шлак ТЭС - 60-65 золу ТЭС - 15-20, цемент -10-15 и известкбвое молоко - остальное, прессование изделия, пропарку, сушку и тепловую обработку, отличающийся тем, что, с целью повышения твердости поверхности изделия и снижения его водопог- лощения, тепловую обработку проводят оплавлением поверхности газопламенной горелкой или плазмотроном при 700- 1200°С.

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого заполнителя | 1986 |

|

SU1379274A1 |

| Шихта для изготовления строительных изделий | 1986 |

|

SU1468882A1 |

| Состав для изготовления строительных материалов | 1990 |

|

SU1765136A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ ЛЕГКИХ БЕТОНОВ | 2004 |

|

RU2277516C2 |

| Легкий зональный гравий | 1982 |

|

SU1071599A1 |

| Состав для изготовления строительных изделий | 1990 |

|

SU1765135A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1991 |

|

RU2023704C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ВЯЖУЩИХ И ЗАПОЛНИТЕЛЕЙ, С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ | 1993 |

|

RU2074138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ЩЕБНЯ | 2012 |

|

RU2513949C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ НА ИХ ОСНОВЕ | 2008 |

|

RU2365551C1 |

Использование: в области строительных материалов, для сооружения объектов гражданского и промышленного строительства. Сущность изобретения: готовят сырьевую смесь, содержащую (мас.%) шлак ТЭС 60-65, золу ТЭС 15-20, цемент 10-1 известковое молоко остальное. Из смеси прессуют изделия, пропаривают и сушат. Затем проводят тепловую обработку оплавлением поверхности газопламенной горелкой или; плазмотроном при 700-1200 С. 2 табл.

- тип образца соответствует производственному изделию (шлакоблоку).

Таблица 1

Тзбли-ца 2

| Способ получения пористых керамических изделий на основе углесодержащих отходов | 1988 |

|

SU1537668A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сайбулатов С | |||

| и др | |||

| Золы ТЭС в производстве строительной керамики | |||

| Алма-Ата.: Казахстан, 1986, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1992-12-15—Публикация

1990-08-20—Подача