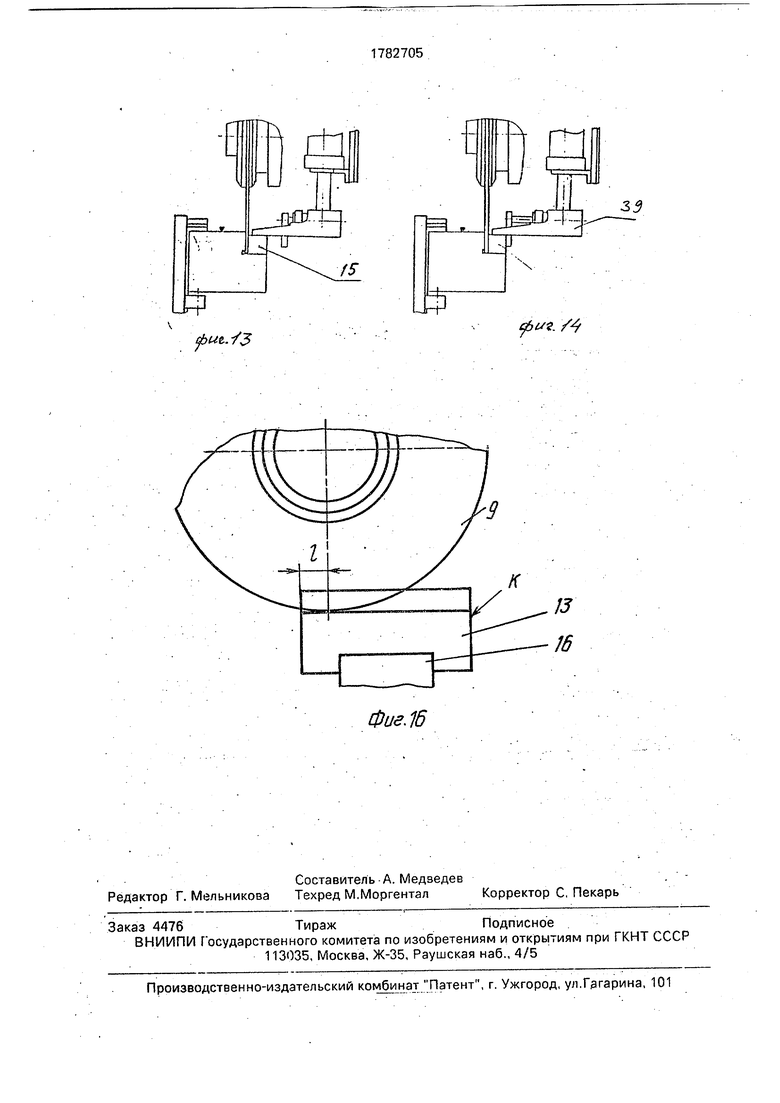

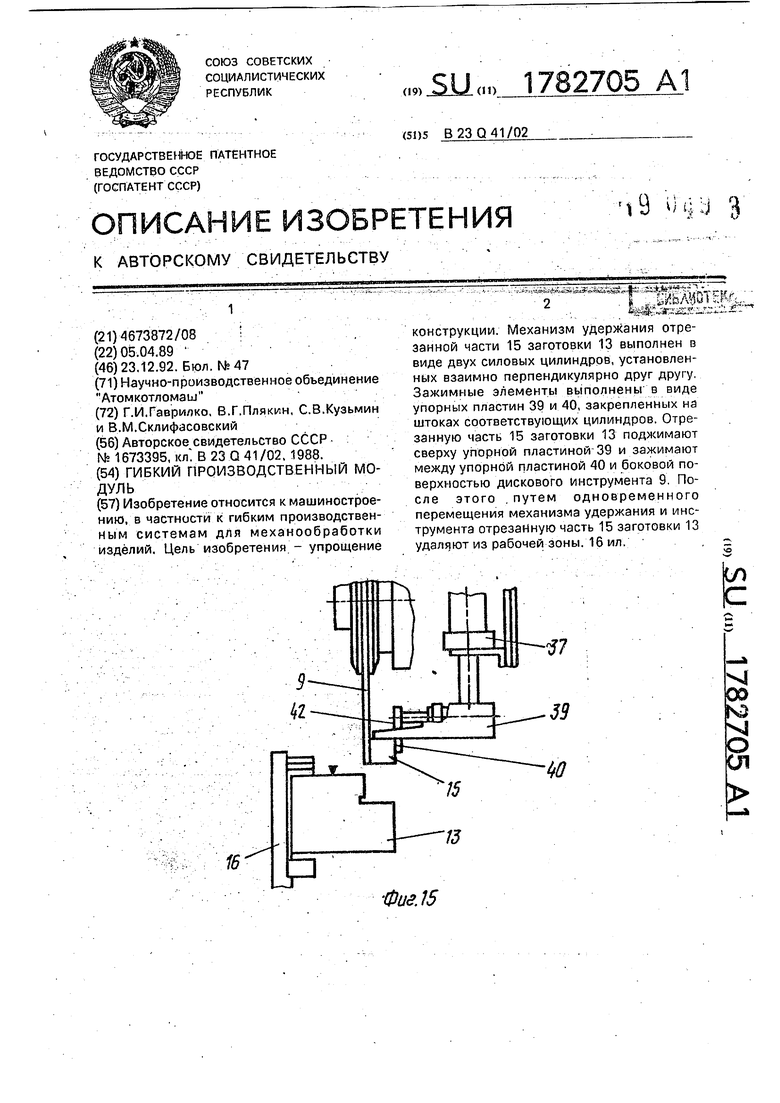

Фиг. 15

Изобретение относится к машиностроению, в частности к гибким производственным системам для механообработки изделий,

Цель изобретения - упрощение конструкции.

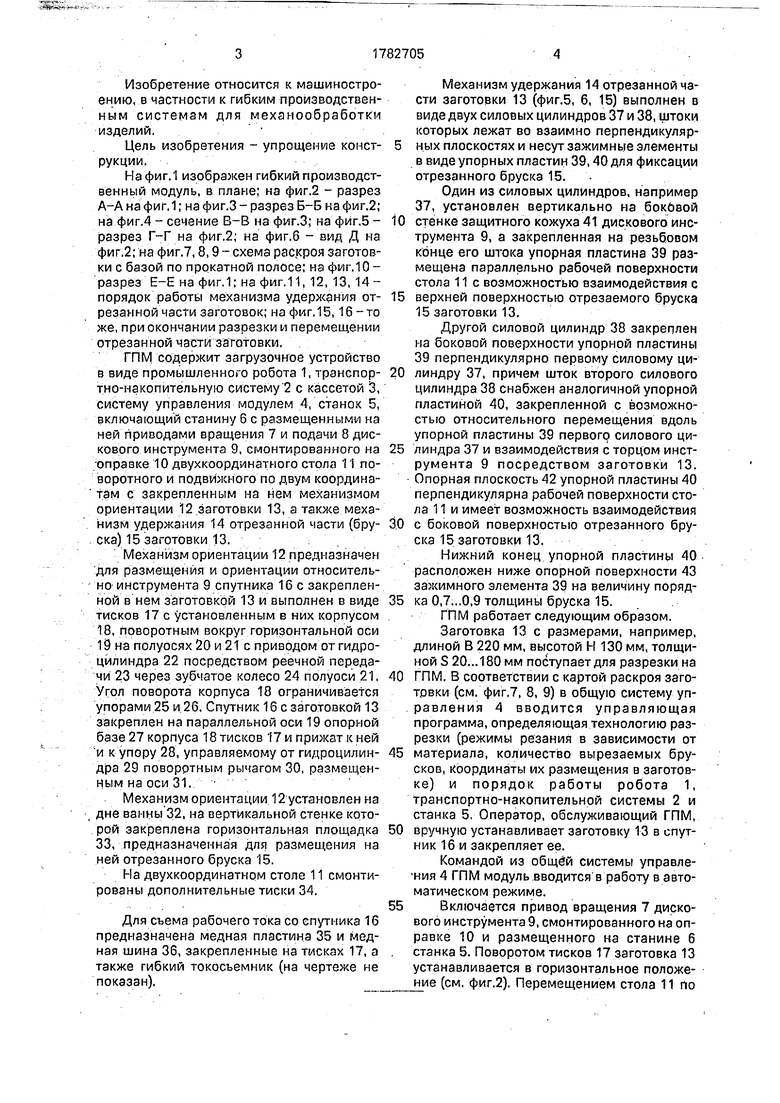

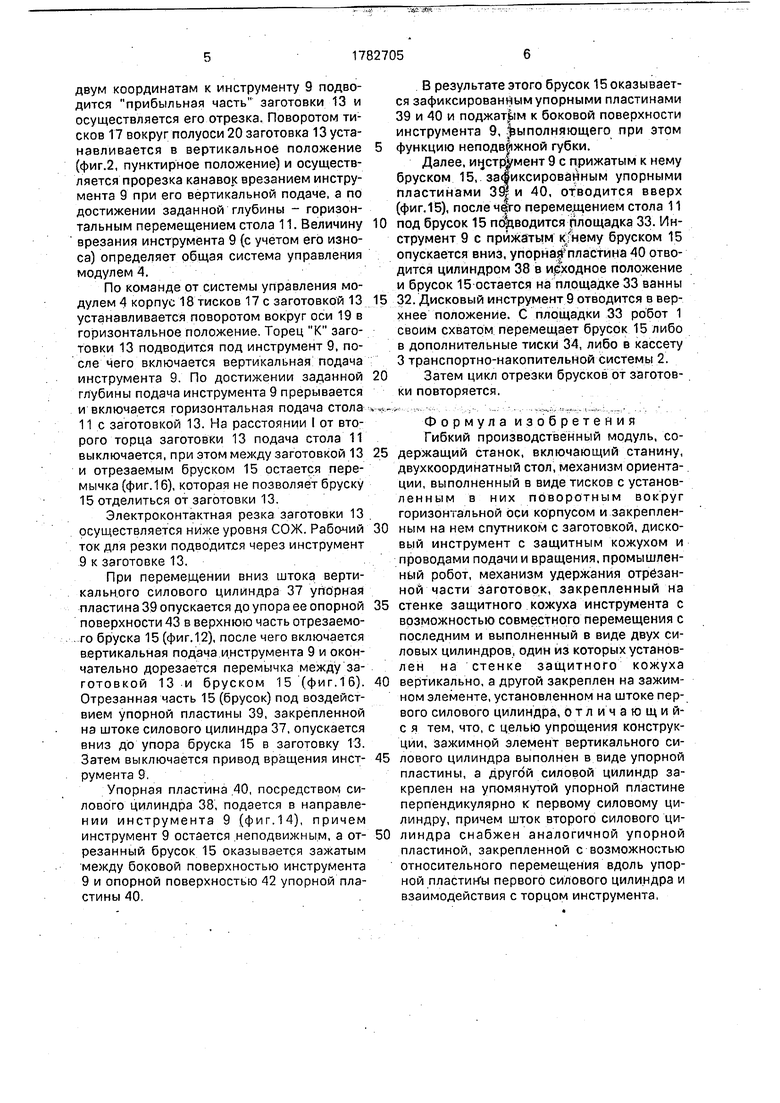

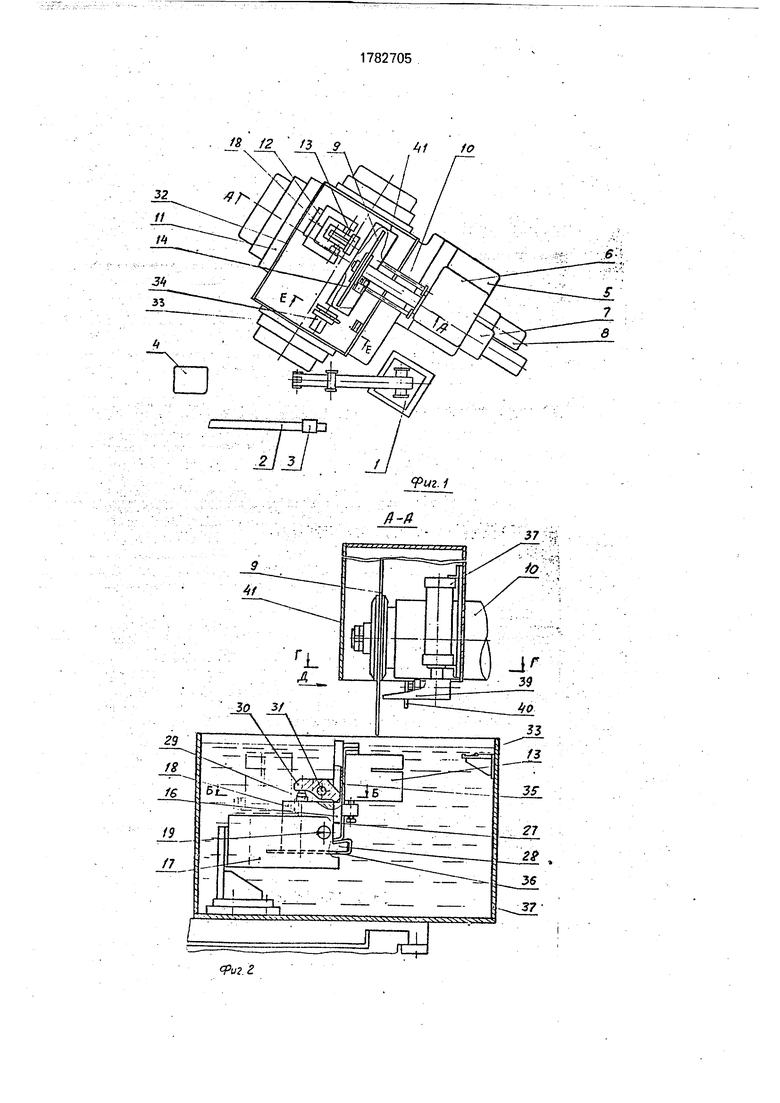

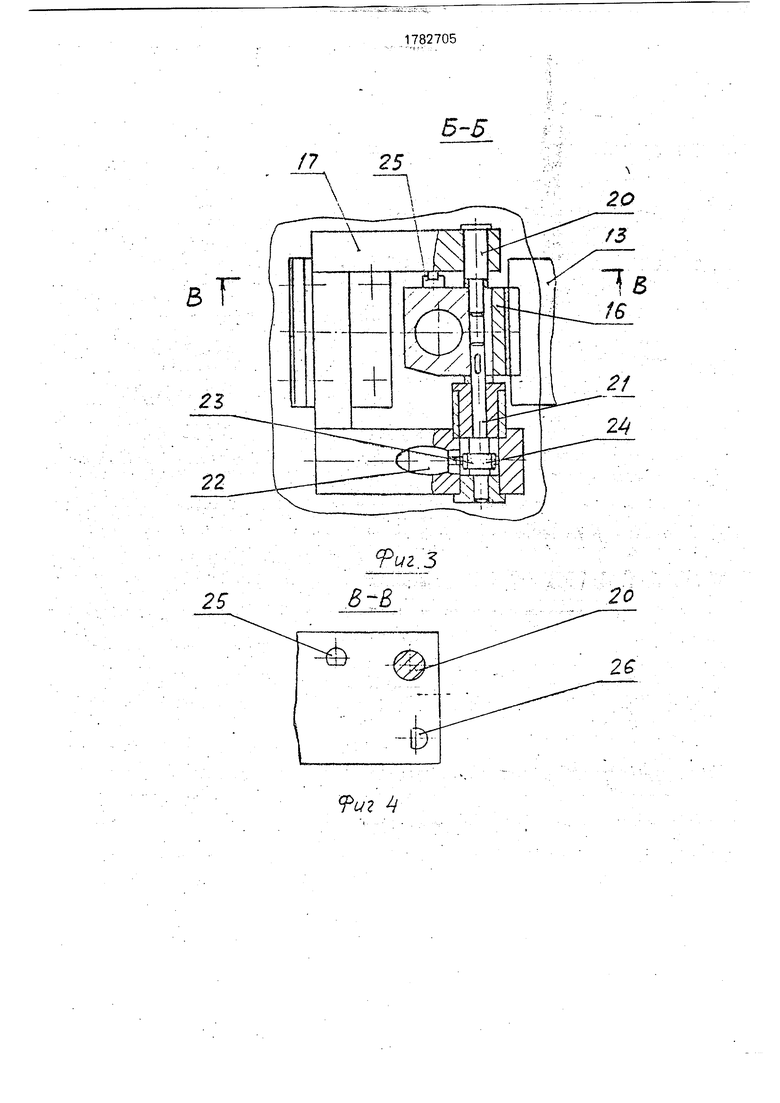

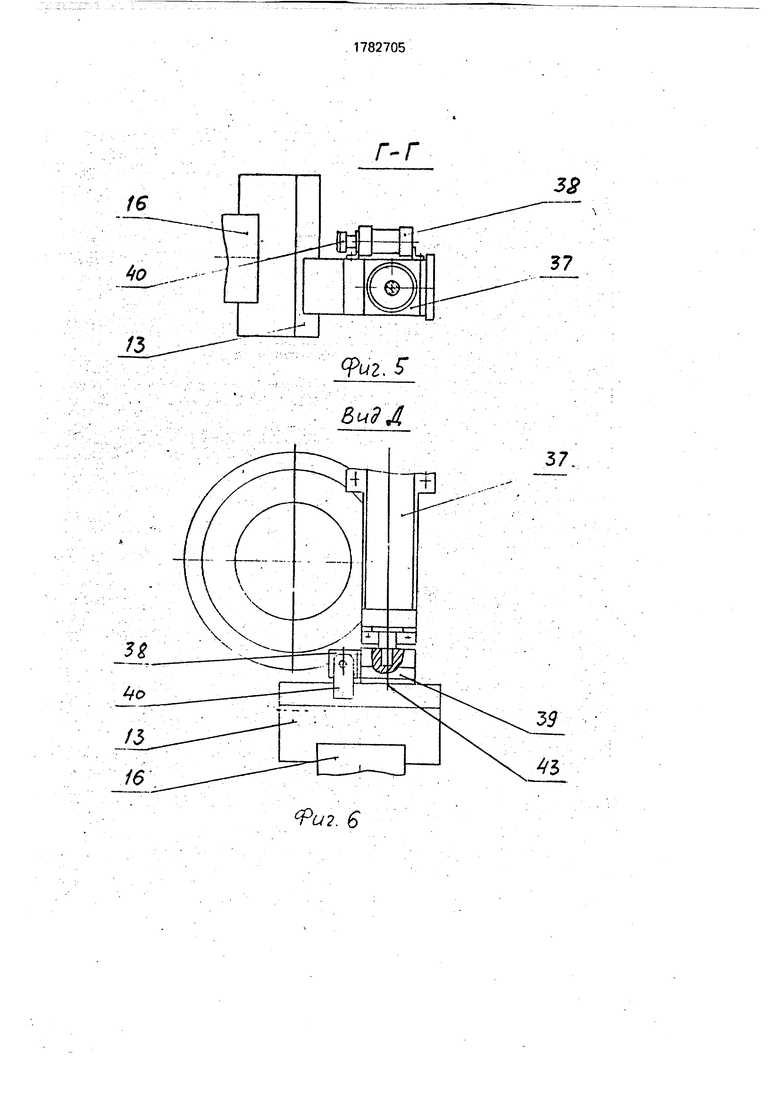

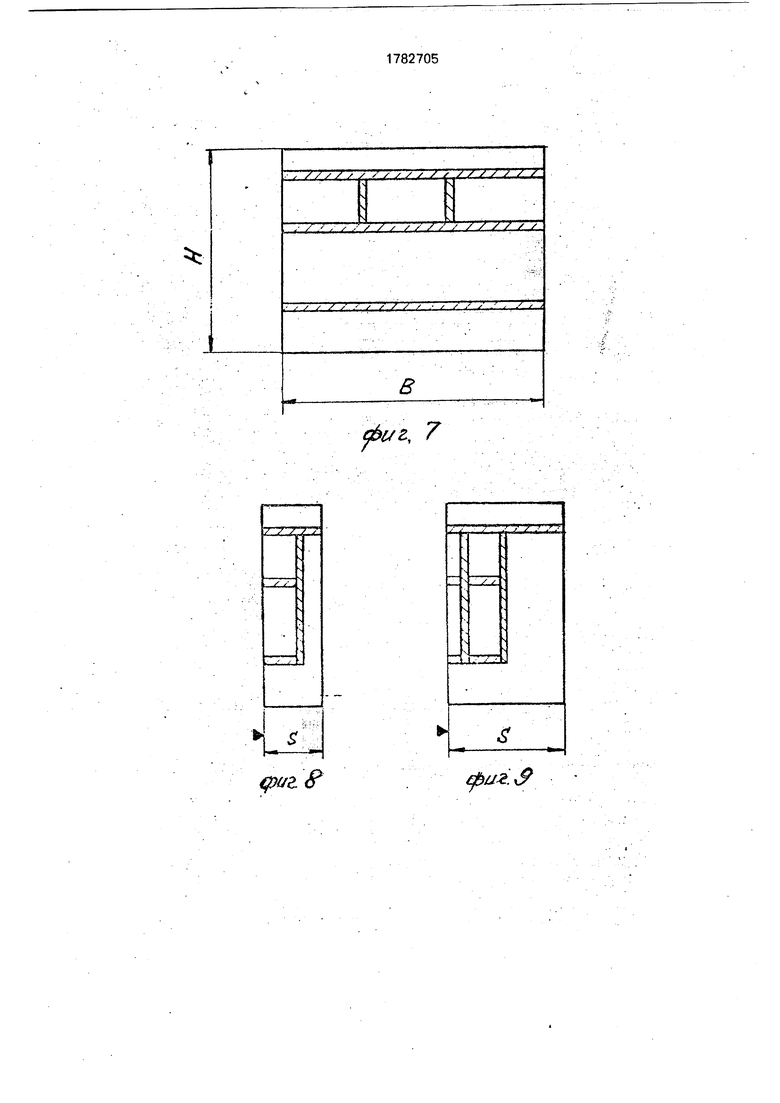

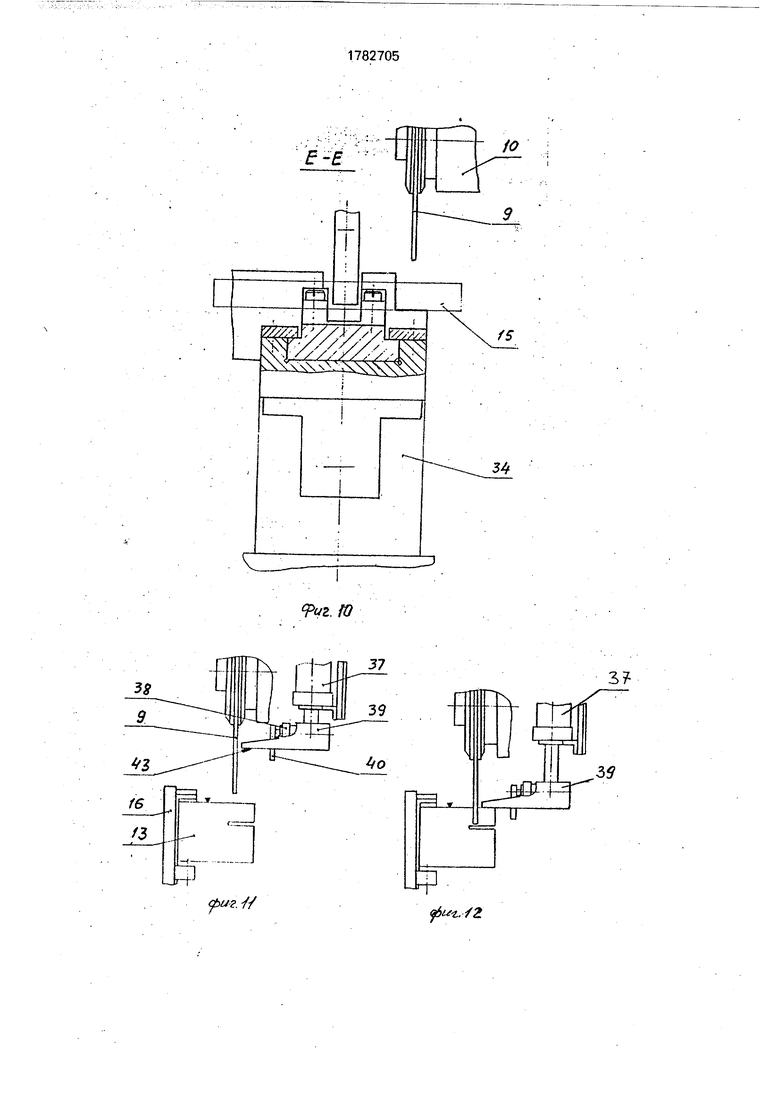

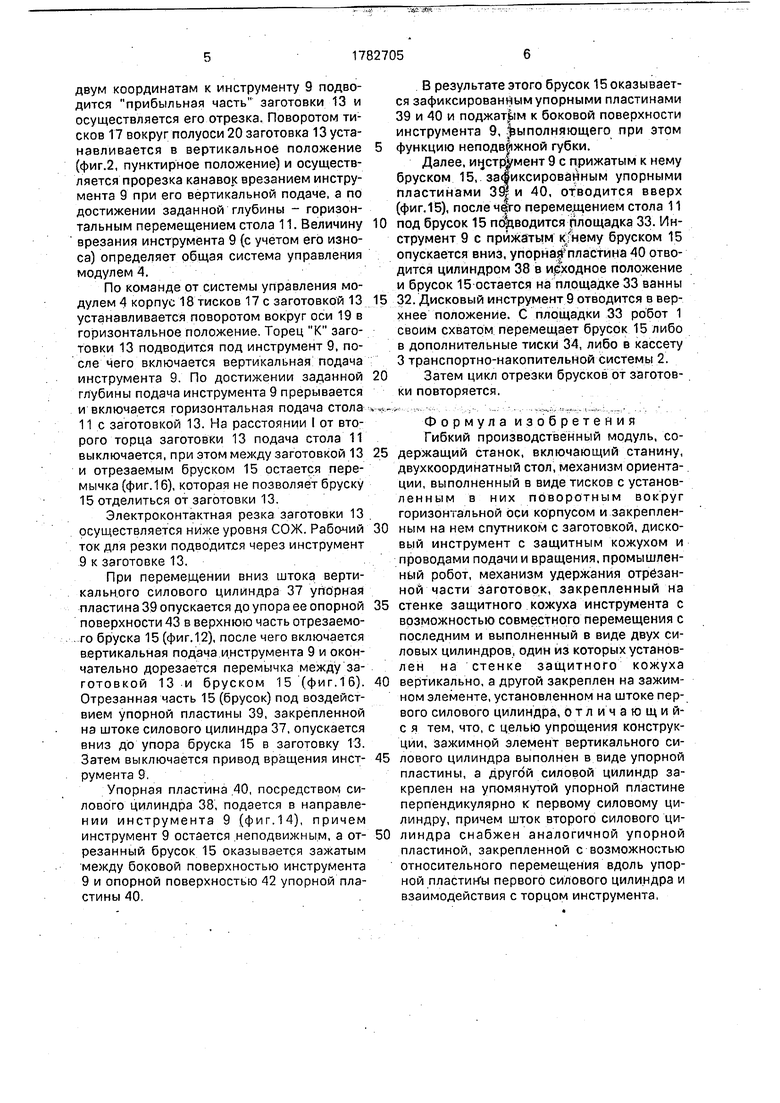

На фиг.1 изображен гибкий производственный модуль, в плане; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - сечение В-В на фиг.З; на фиг,5 - разрез Г-Г на фиг.2; на фиг.6 - вид Д на фиг.2; на фиг.7,8,9- схема раскроя заготовки с базой по прокатной полосе; на фиг.10 - разрез Е-Е на фиг.1; на фиг. 11, 12, 13, 14 - порядок работы механизма удержания отрезанной части заготовок; на фиг,15,16 -то же, при окончании разрезки и перемещении отрезанной части заготовки.

ГПМ содержит загрузочное устройство в виде промышленного робота 1, транспор- тно-иакопительную систему 2 с кассетой 3, систему управления модулем 4, станок 5, включающий станину 6 с размещенными на ней приводами вращения 7 и подачи 8 дискового инструмента 9, смонтированного на оправке 10 двухкоординатного стола 1 i поворотного и подвижного по двум координатам с закрепленным на нем механизмом ориентации 12 заготовки 13, а также механизм удержания 14 отрезанной части (бруска) 15 заготовки 13.

Механизм ориентации 12 предназначен для размещения и ориентации относительно инструмента 9 спутника 16с закрепленной в нем заготовкой 13 и выполнен в виде тисков 17с установленным в них корпусом 18, поворотным вокруг горизонтальной оси 19 на полуосях 20 и 21 с приводом от гидроцилиндра 22 посредством реечной передачи 23 через зубчатое колесо 24 полуоси 21. Угол поворота корпуса 18 ограничивается упорами 25 и 2G. Спутник 16 с заготовкой 13 закреплен на параллельной оси 19 опорной базе 27 корпуса 18 тисков 17 и прижат к ней и к упору 28, управляемому от гидроцилиндра 29 поворотным рычагом 30, размещенным на оси 31.

Механизм ориентации 12 установлен на дне ванны 32, на вертикальной стенке которой закреплена горизонтальная площадка 33, предназначенная для размещения на ней отрезанного бруска 15.

На двухкоординатном столе 11 смонтированы дополнительные тиски 34.

Для съема рабочего тока со спутника 16 предназначена медная пластина 35 и медная шина 36, закрепленные на тисках 17, а также гибкий токосъемник (на чертеже не показан).

Механизм удержания 14 отрезанной части заготовки 13 (фиг.5, 6, 15) выполнен в виде двух силовых цилиндров 37 и 38, штоки которых лежат во взаимно перпендикулярных плоскостях и несут зажимные элементы в виде упорных пластин 39,40 для фиксации отрезанного бруска 15.

Один из силовых цилиндров, например 37, установлен вертикально на боковой

0 стенке защитного кожуха 41 дискового инструмента 9, а закрепленная на резьбовом конце его штока упорная пластина 39 размещена параллельно рабочей поверхности стола 11с возможностью взаимодействия с

5 верхней поверхностью отрезаемого бруска 15 заготовки 13.

Другой силовой цилиндр 38 закреплен на боковой поверхности упорной пластины 39 перпендикулярно первому силовому ци0 линдру 37, причем шток второго силового цилиндра 38 снабжен аналогичной упорной пластиной 40, закрепленной с возможностью относительного перемещения вдоль упорной пластины 39 первого силового ци5 линдра 37 и взаимодействия с торцом инструмента 9 посредством заготовки 13. Опорная плоскость 42 упорной пластины 40 перпендикулярна рабочей поверхности стола 11 и имеет возможность взаимодействия

0 с боковой поверхностью отрезанного бруска 15 заготовки 13.

Нижний конец упорной пластины 40 расположен ниже опорной поверхности 43 зажимного элемента 39 на величину поряд5 ка 0,7...0,9 толщины бруска 15.

ГПМ работает следующим образом. Заготовка 13 с размерами, например, длиной В 220 мм, высотой Н 130 мм, толщиной S 20...180 мм поступает для разрезки на

0 ГПМ. В соответствии с картой раскроя заготовки (см. фиг.7, 8, 9) в общую систему управления 4 вводится управляющая программа, определяющая технологию разрезки (режимы резания в зависимости от

5 материала, количество вырезаемых брусков, координаты их размещения в заготовке) и порядок работы робота 1, транспортно-накопительной системы 2 и станка 5, Оператор, обслуживающий ГПМ,

0 вручную устанавливает заготовку 13 в спутник 16 и закрепляет ее.

Командой из общей системы управле- ния 4 ГПМ модуль вводится в работу в автоматическом режиме.

5 Включается привод вращения 7 дискового инструмента 9, смонтированного на оправке 10 и размещенного на станине б станка 5. Поворотом тисков 17 заготовка 13 устанавливается в горизонтальное положе- ние (см. фиг.2). Перемещением стола 11 по

двум координатам к инструменту 9 подводится прибыльная часть заготовки 13 и осуществляется его отрезка. Поворотом тисков 17 вокруг полуоси 20 заготовка 13 устанавливается в вертикальное положение (фиг.2, пунктирное положение) и осуществляется прорезка канавок врезанием инструмента 9 при его вертикальной подаче, а по достижении заданной глубины - горизонтальным перемещением стола 11. Величину врезания инструмента 9 (с учетом его износа) определяет общая система управления модулем 4.

По команде от системы управления модулем 4 корпус 18 тисков 17 с заготовкой 13 устанавливается поворотом вокруг оси 19 в горизонтальное положение. Торец К заготовки 13 подводится под инструмент 9, после чего включается вертикальная подача инструмента 9. По достижении заданной глубины подача инструмента 9 прерывается и включается горизонтальная подача стола 11 с заготовкой 13. На расстоянии I от второго торца заготовки 13 подача стола 11 выключается, при этом между заготовкой 13 и отрезаемым бруском 15 остается перемычка (фиг. 16), которая не позволяет бруску 15 отделиться от заготовки 13.

Электроконтактная резка заготовки 13 осуществляется ниже уровня СОЖ. Рабочий ток для резки подводится через инструмент 9 к заготовке 13.

При перемещении вниз штока вертикального силового цилиндра 37 упорная пластина 39 опускается до упора ее опорной поверхности 43 в верхнюю часть отрезаемого бруска 15 (фиг.12), после чего включается вертикальная подача инструмента 9 и окончательно дорезается перемычка между заготовкой 13 и бруском 15 (фиг.16). Отрезанная часть 15 (брусок) под воздействием упорной пластины 39, закрепленной на штоке силового цилиндра 37, опускается вниз до упора бруска 15 в заготовку 13. Затем выключается привод вращения инст- румента 9.

Упорная пластина 40, посредством силового цилиндра 38, подается в направлении инструмента 9 (фиг.14), причем инструмент 9 остается неподвижным, а от- резанный брусок 15 оказывается зажатым между боковой поверхностью инструмента 9 и опорной поверхностью 42 упорной пластины 40.

В результате этого брусок 15 оказывается зафиксированным упорными пластинами 39 и 40 и поджатом к боковой поверхности инструмента 9, выполняющего при этом функцию неподвижной губки.

Далее, инструмент 9 с прижатым к нему бруском 15, зафиксированным упорными пластинами 39| и 40, отводится вверх (фиг. 15), после че/о переме,щением стола 11 под брусок 15 подводится площадка 33. Инструмент 9 с прижатым к/нему бруском 15 опускается вниз, упорна пластина 40 отводится цилиндром 38 в исходное положение и брусок 15 остается на площадке 33 ванны 32. Дисковый инструмент 9 отводится в верхнее положение. С площадки 33 робот 1 своим схватом перемещает брусок 15 либо в дополнительные тиски 34, либо в кассету 3 транспортно-накопительной системы 2.

Затем цикл отрезки брусков от заготовки повторяется.

Формула изобретения Гибкий производственный модуль, содержащий станок, включающий станину, двухкоординатный стол, механизм ориентации, выполненный в виде тисков с установленным в них поворотным вокруг горизонтальной оси корпусом и закрепленным на нем спутником с заготовкой, дисковый инструмент с защитным кожухом и проводами подачи и вращения, промышленный робот, механизм удержания отрезанной части заготовок, закрепленный на стенке защитного кожуха инструмента с возможностью совместного перемещения с последним и выполненный в виде двух силовых цилиндров, один из которых установ- лен на стенке защитного кожуха вертикально, а другой закреплен на зажимном элементе, установленном на штоке первого силового цилиндра, отличающий- с я тем, что, с целью упрощения конструкции, зажимной элемент вертикального силового цилиндра выполнен в виде упорной пластины, а другой силовой цилиндр закреплен на упомянутой упорной пластине перпендикулярно к первому силовому цилиндру, причем шток второго силового цилиндра снабжен аналогичной упорной пластиной, закрепленной с возможностью относительного перемещения вдоль упорной пластины первого силового цилиндра и взаимодействия с торцом инструмента,

f8 /2 /3 9

32

41 to

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль | 1989 |

|

SU1754421A2 |

| Гибкий производственный модуль | 1987 |

|

SU1541017A1 |

| Гибкий производственный модуль | 1988 |

|

SU1673395A1 |

| Гибкий производственный модуль | 1988 |

|

SU1516312A1 |

| КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК НА АЭРОСТАТИЧЕСКИХ ОПОРАХ | 2007 |

|

RU2347676C2 |

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| Гибкий технологический модуль | 1986 |

|

SU1586825A1 |

| Гибкая линия для механической обработки деталей типа станин электродвигателей | 1988 |

|

SU1701484A1 |

| СТУСЛО ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК ПУТЕМ ПОПЕРЕЧНОГО РАСПИЛА ПИЛОМАТЕРИАЛОВ | 2015 |

|

RU2591037C1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

Изобретение относится к машиностроению, в частности к гибким производственным системам для механообработки изделий. Цель изобретения - упрощение

9иг Ц

Б-Б

9V 3

-в

Уиг. f Ј«гЛ

.

Г-Г

3Ј

7

f-Ј

фиг fQ

риг //

to

3f

ш

LSI

.3$

и

. /2

fiut. /J

2,3

IT

X

$

/Ј

16

Фиг, 16

| Гибкий производственный модуль | 1988 |

|

SU1673395A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-23—Публикация

1989-04-05—Подача