При раскрое изделий с толщинами более 100 мм раскрой приходится вести при значительном погружении в охлаждающую жидкость инструмента. С целью исключения разбрызгивания охлаждающей жидкости при значительном погружении инструмента в ГПМ установлено два уровня жидкости, позволяющие осуществлять раскрой изделия при минимальном погружении инструмента.

В связи с этим требуется дополнительное вспомогательное время на работу насосной станции, обеспечивающей заполнение охлаждающей жидкостью ванны и, как следствие, снижается производительность раскроя заготовки.

Целью изобретения является повышение производительности путем сокращения вспомогательного времени на переустановку заготовки с одной рабочей позиции на другую.

Поставленная цель достигается тем, что в гибком производственном модуле по авт. св. № 1541017, устройство зажима, фиксации и переориентации изделий снабжено механизмом подьема тисков, выполненным с возможностью фиксации при перемещении их в направлении к инструменту и от него.

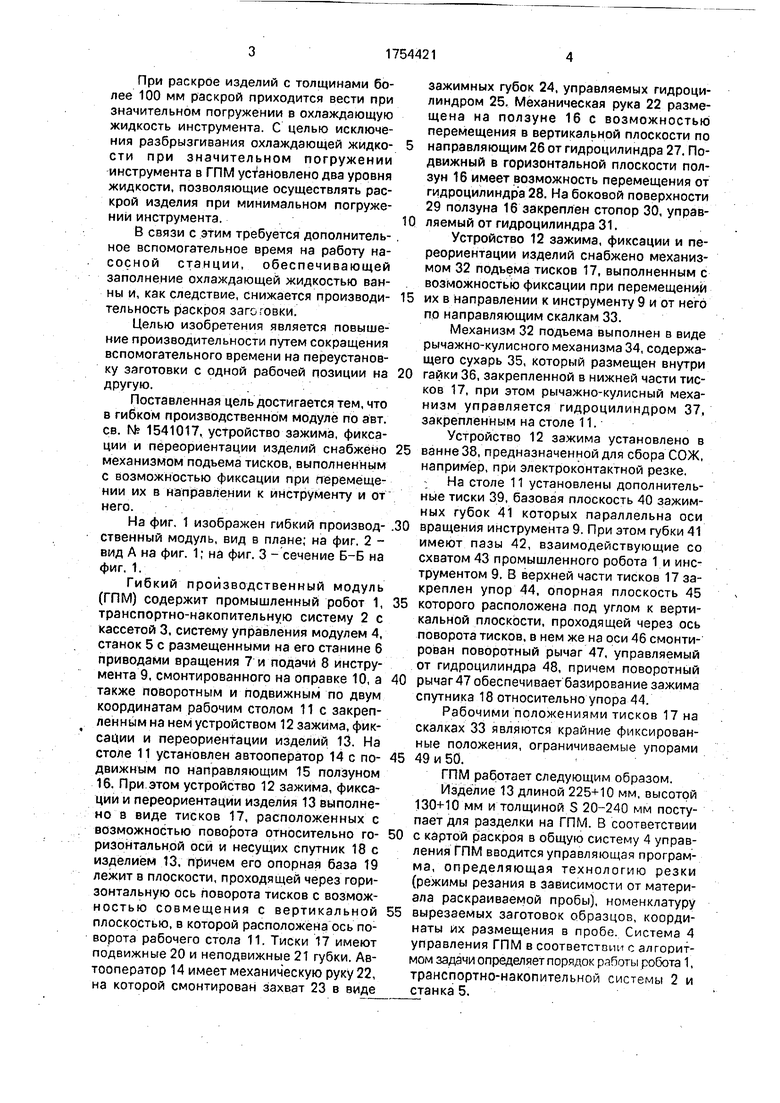

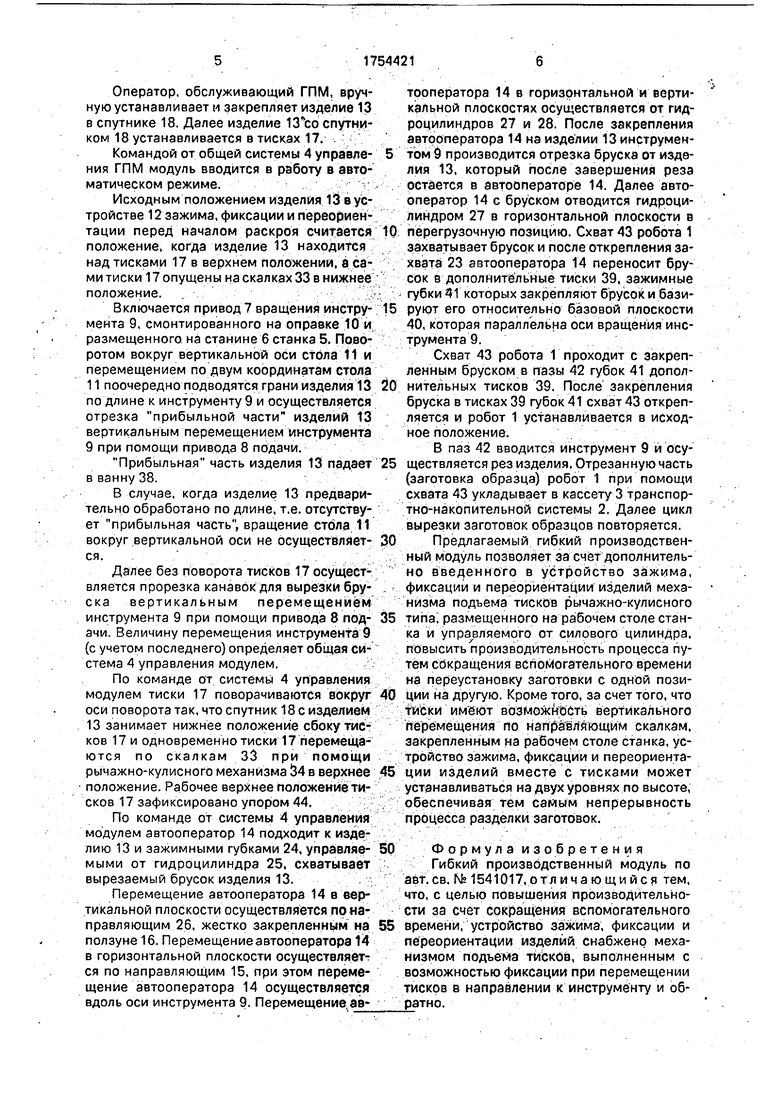

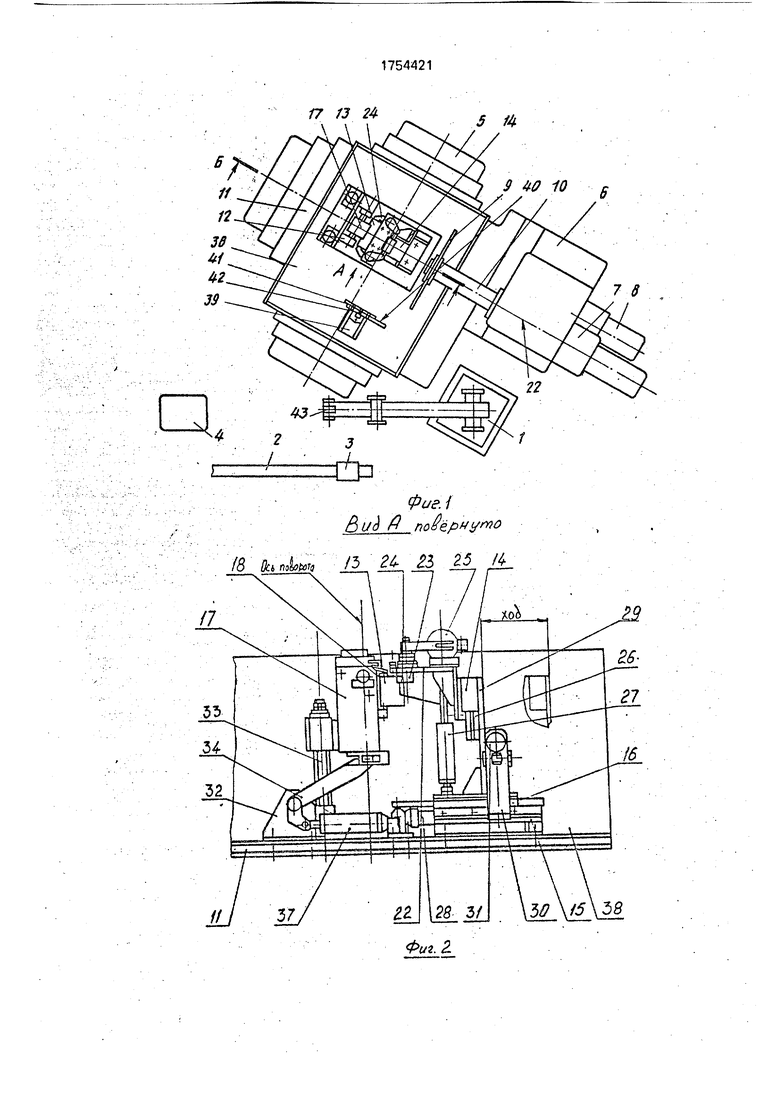

На фиг, 1 изображен гибкий производственный модуль, вид в плане; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг, 1.

Гибкий производственный модуль (ГПМ) содержит промышленный робот 1, транспортно-накопительную систему 2 с кассетой 3, систему управления модулем 4, станок 5 с размещенными на его станине 6 приводами вращения 7 и подачи 8 инструмента 9, смонтированного на оправке 10, а также поворотным и подвижным по двум координатам рабочим столом 11 с закрепленным на нем устройством 12 зажима, фиксации и переориентации изделий 13. На столе 11 установлен автооператор 14 с подвижным по направляющим 15 ползуном 16. При этом устройство 12 зажима, фиксации и переориентации изделия 13 выполнено в виде тисков 17, расположенных с возможностью поворота относительно горизонтальной оси и несущих спутник 18 с изделием 13, причем его опорная база 19 лежит в плоскости, проходящей через горизонтальную ось поворота тисков с возможностью совмещения с вертикальной плоскостью, в которой расположена ось поворота рабочего стола 11. Тиски 17 имеют подвижные 20 и неподвижные 21 губки. Автооператор 14 имеет механическую руку 22, на которой смонтирован захват 23 в виде

зажимных губок 24, управляемых гидроцилиндром 25. Механическая рука 22 размещена на ползуне 16 с возможностью перемещения в вертикальной плоскости по 5 направляющим 26 от гидроцилиндра 27. Подвижный в горизонтальной плоскости ползун 16 имеет возможность перемещения от гидроцилиндра 28. На боковой поверхности 29 ползуна 16 закреплен стопор 30, управ- 0 ляемый от гидроцилиндра 31.

Устройство 12 зажима, фиксации и переориентации изделий снабжено механизмом 32 подьема тисков 17, выполненным с возможностью фиксации при перемещений 5 их в направлении к инструменту 9 и от него по направляющим скалкам 33.

Механизм 32 подъема выполнен в виде рычажно-кулисного механизма 34, содержащего сухарь 35, который размещен внутри 0 гайки 36, закрепленной в нижней части тисков 17, при этом рычажно-кулисный механизм управляется гидроцилиндром 37, закрепленным на столе 11.

Устройство 12 зажима установлено в 5 ванне 38, предназначенной для сбора СОЖ, например, при электроконтактной резке,

На столе 11 установлены дополнительные тиски 39, базовая плоскость 40 зажимных губок 41 которых параллельна оси 0 вращения инструмента 9. При этом губки 41 имеют пазы 42, взаимодействующие со схватом 43 промышленного робота 1 и инструментом 9. В верхней части тисков 17 закреплен упор 44, опорная плоскость 45 5 которого расположена под углом к вертикальной плоскости, проходящей через ось поворота тисков, в нем же на оси 46 смонтирован поворотный рычаг 47, управляемый от гидроцилиндра 48, причем поворотный 0 рычаг47 обеспечивает базирование зажима спутника 18 относительно упора 44.

Рабочими положениями тисков 17 на скалках 33 являются крайние фиксированные положения, ограничиваемые упорами 5 49 и 50,

ГПМ работает следующим образом.

Изделие 13 длиной 225+10 мм, высотой 130+10 мм и толщиной S 20-240 мм поступает для разделки на ГПМ. В соответствии 0 с картой раскроя в общую систему 4 управления ГПМ вводится управляющая программа, определяющая технологию резки (режимы резания в зависимости от материала раскраиваемой пробы), номенклатуру 5 вырезаемых заготовок образцов, координаты их размещения в пробе. Система 4 управления ГПМ в соответствии с алгоритмом задачи определяет порядок работы робота 1, транспортно-накопительной системы 2 и станка 5.

Оператор, обслуживающий ГПМ, вручную устанавливает и закрепляет изделие 13 в спутнике 18. Далее изделие спутником 18 устанавливается в тисках 17.

Командой от общей системы 4 управления ГПМ модуль вводится в работу в автоматическом режиме.

Исходным положением изделия 13 в устройстве 12 зажима, фиксации и переориентации перед началом раскроя считается положение, когда изделие 13 находится над тисками 17 в верхнем положении, а сами тиски 17 опущены на скалках 33 в нижнее положение.

Включается привод 7 вращения инструмента 9, смонтированного на оправке 10 и размещенного на станине 6 станка 5. Поворотом вокруг вертикальной оси стола 11 и перемещением по двум координатам стола 11 поочередно подводятся грани изделия 13 по длине к инструменту 9 и осуществляется отрезка прибыльной части изделий 13 вертикальным перемещением инструмента 9 при помощи привода 8 подачи.

Прибыльная часть изделия 13 падает в ванну 38

В случае, когда изделие 13 предварительно обработано по длине, т.е. отсутствует прибыльная часть, вращение стола 11 вокруг вертикальной оси не осуществляется.

Далее без поворота тисков 17 осуществляется прорезка канавок для вырезки бруска вертикальным перемещением инструмента 9 при помощи привода 8 подачи. Величину перемещения инструмента 9 (с учетом последнего) определяет общая система 4 управления модулем.

По команде от системы 4 управления модулем тиски 17 поворачиваются вокруг оси поворота так, что спутник 18с изделием 13 занимает нижнее положение сбоку тисков 17 и одновременно тиски 17 перемещаются по скалкам 33 при помощи рычажно-кулисного механизма 34 в верхнее положение. Рабочее верхнее положение тисков 17 зафиксировано упором 44.

По команде от системы 4 управления модулем автооператор 14 подходит к изделию 13 и зажимными губками 24, управляемыми от гидроцилиндра 25, схватывает вырезаемый брусок изделия 13.

Перемещение автооператора 14 в вертикальной плоскости осуществляется по направляющим 26, жестко закрепленным на ползуне 16. Перемещение автооператора 14 в горизонтальной плоскости осуществляется по направляющим 15, при этом перемещение автооператора 14 осуществляется вдоль оси инструмента 9. Перемещение автооператора 14 в горизонтальной и вертикальной плоскостях осуществляется от гидроцилиндров 27 и 28. После закрепления автооператора 14 на изделии 13 инструментом 9 производится отрезка бруска от изделия 13, который после завершения реза остается в автооператоре 14. Далее автооператор 14 с бруском отводится гидроцилиндром 27 в горизонтальной плоскости в

перегрузочную позицию. Схват 43 робота 1 захватывает брусок и после открепления захвата 23 автооператора 14 переносит брусок в дополнительные тиски 39, зажимные губки 41 которых закрепляют брусок и базируют его относительно базовой плоскости 40, которая параллельна оси вращения инструмента 9.

Схват 43 робота 1 проходит с закрепленным бруском в пазы 42 губок 41 дополнительных тисков 39. После закрепления бруска в тисках 39 губок 41 схват 43 открепляется и робот 1 устанавливается в исходное положение.

В паз 42 вводится инструмент 9 и осуществляется рез изделия. Отрезанную часть (заготовка образца) робот 1 при помощи схвата 43 укладывает в кассету 3 транспор- тно-накопительной системы 2. Далее цикл вырезки заготовок образцов повторяется.

Предлагаемый гибкий производственный модуль позволяет за счет дополнительно введенного в устройство зажима, фиксации и переориентации изделий механизма подъема тисков рычажно-кулисного

типа, размещенного на рабочем столе станка и управляемого от силового цилиндра, повысить производительность процесса путем сокращения вспомогательного времени на переустановку заготовки с одной позиции на другую. Кроме того, за счет того, что тиски имеют возможность вертикального перемещения по направляющим скалкам, закрепленным на рабочем столе станка, устройство зажима, фиксации и переориентации изделий вместе с тисками может устанавливаться на двух уровнях по высоте, обеспечивая тем самым непрерывность процесса разделки заготовок.

Формула изобретения

Гибкий производственный модуль по авт.св. №1541017,отличающийся тем, что, с целью повышения производительности за счет сокращения вспомогательного

времени, устройство зажима, фиксации и переориентации изделий снабжено механизмом подъема тисков, выполненным с возможностью фиксации при перемещении тисков в направлении к инструменту и обратно.

17 /3 24

5 К

7 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль | 1987 |

|

SU1541017A1 |

| Гибкий производственный модуль | 1989 |

|

SU1782705A1 |

| Гибкий производственный модуль | 1988 |

|

SU1673395A1 |

| Гибкий производственный модуль | 1988 |

|

SU1516312A1 |

| Схват робота | 1990 |

|

SU1761463A1 |

| Автооператор для смены инструментальных наладок | 1986 |

|

SU1426744A1 |

| Агрегатный модуль с ЧПУ для автоматической линии | 1988 |

|

SU1673391A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1990 |

|

RU2023571C1 |

| Устройство для корректировки масс роторов электродвигателей | 1986 |

|

SU1330479A1 |

| Робототехнологический комплекс | 1987 |

|

SU1585120A1 |

tfrue.i OJSo rf повернуто

IB fa Ma /3 ЩЗ 25 Д

Фиг. 2.

и

49

17 44a

33

34

у/////// /////А

//

13

I

.E

Фиг.з

Авторы

Даты

1992-08-15—Публикация

1989-01-12—Подача