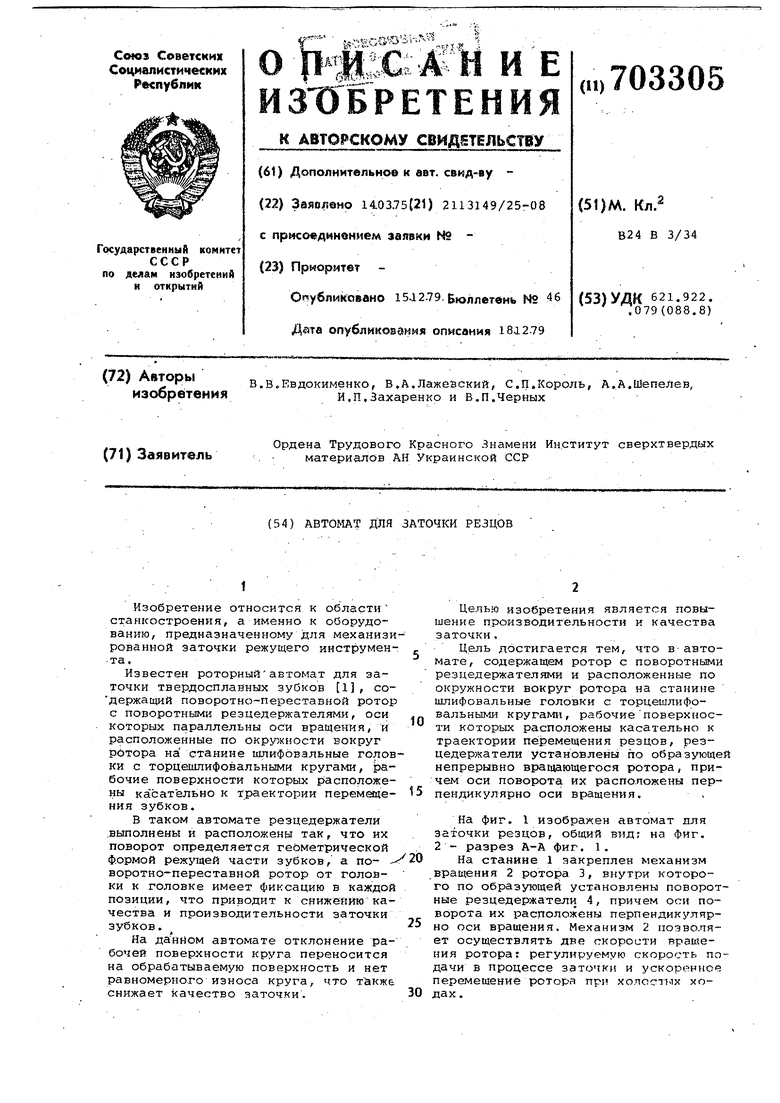

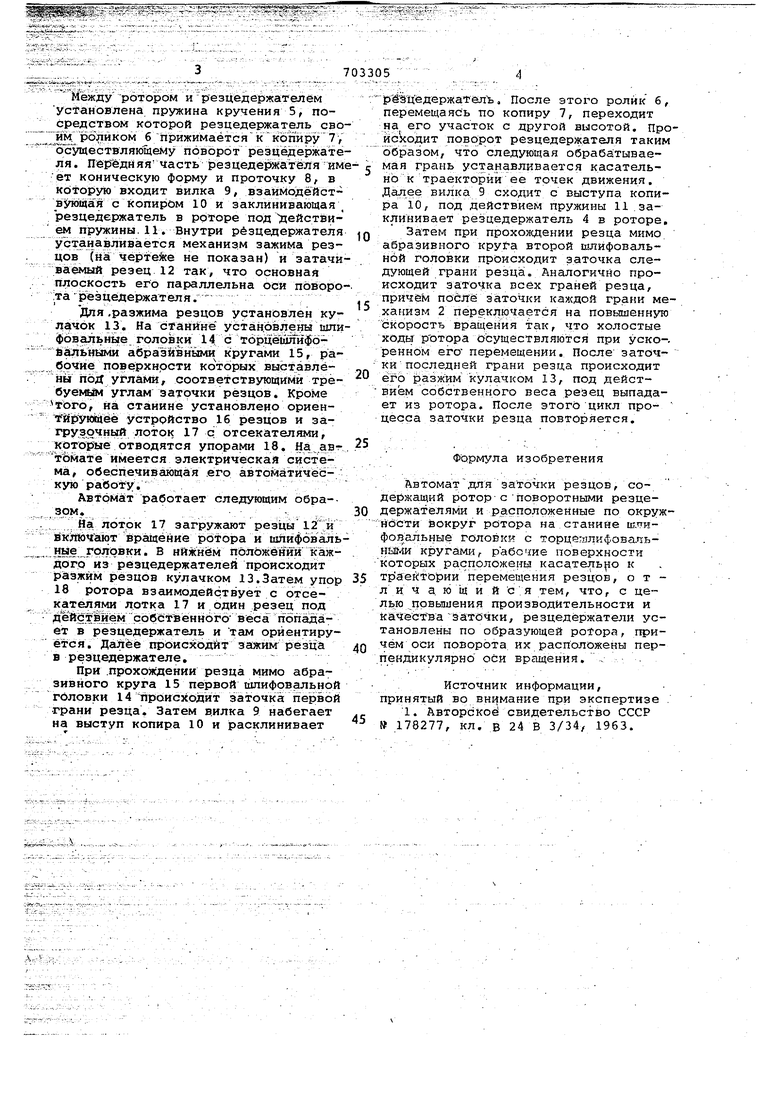

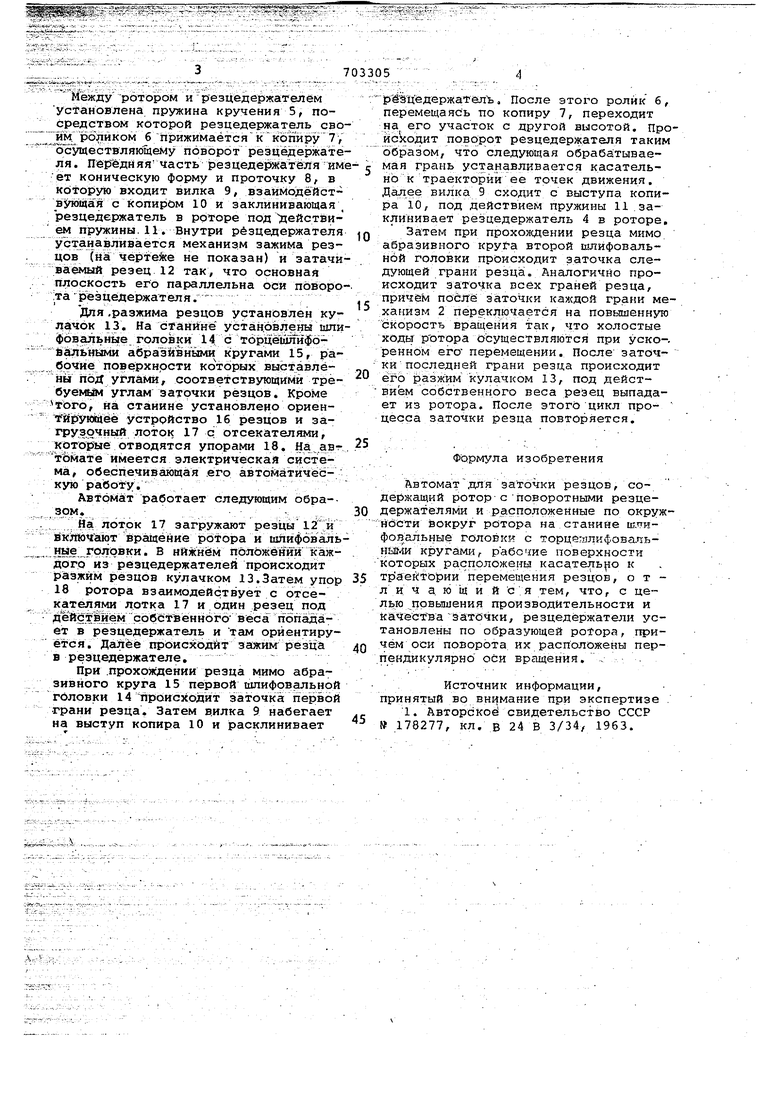

Изобретение относится к области станкостроения, а именно к оборудованию, предназиачениому для механизи рованной заточки режущего инст{:)умен та. Известен роторныйавтомат для заточки твердосплавных зубков 1, содержащий поворотно-переставной ротор с поворотными резцедержателями, оси которых параллельны оси вращения, и расположенные по окружности вокруг ротора на станине шлифовальные голов ки с торцешлифовальными кругами, рабочие поверхности которых расположены касательно к траектории перемещения зубков. В таком автомате резцедержатели .выполнены и расположены так, что их поворот определяется геометрической формой режущей части зубков, а по- воротно-переставной ротор от головки к головке имеет фиксацию в каждой позиции, что приводит к снижению качества и производительности заточки зубков. На данном автомате отклонение рабочей поверхности круга переносится на обрабатываемую поверхность и нет равномерного износа круга, что снижает качество заточки . Целью изобретения является повышение производительности и качества заточки. Цель достигается тем, что в-автомате, содержащем ротор с поворотными резцедержателями и расположенные по окружности вокруг ротора на станине шлифовальные головки с торцешлифовальными кругами, рабочие поверхности которых расположены касательно к траектории перемещения резцов, резцедержатели установлены по образующей непрерывно вращдющегося ротора, причем оси поворота их расположены перпендикулярно оси вращения. На фиг. I изображен автомат пля заточки резцов, общий вид; на фиг. 2 - разрез А-А фиг. 1. На станине 1 закреплен механизм вращения 2 ротора 3, внутри которого по образующей установлены поворотные резцедержатели 4, причем оси поворота их расположены перпендикулярно оси вращения. Механизм 2 позволяет осуществлять две скорости врашения ротора: регулируемую скорость подачи в процессе заточки и ускоренное перемещение ротора при холсс1ых ходах. Между ротором и резцёдержателем установлена пружина кручения 5, посредством которой резцедержатель сво имГ 156лйком б прижимается к Konnpiy 7 осуществляющему поворот резцедержате ля. Пёрёдняя часть резцедёЩатёЯЯ им лёт коническую форму и проточку 8, в которую входит вилка 9, взаимодействующая с копиром 10 и заклинивающая резцедержатель в роторе под дейстззием пружины.11. Внутри резцедержателя устанавливается механизм зажима резцов (на чертенке не показан) и затачи ваемый резец 12 так, что основная плоскость его параллельна оси поворо та -резцедержателя .; Для .разжима резцов установлен куjrj 46K 13. На стаййнё установлены шли фовсшьные головки 14 с тбрцёШГйфо йййьными абразивными кругами 15, рабочие поверхности которых выставлены поД углами, соответствующими требу емьйи углам заточки резцов. Кроме , на станине установлено ориенTfSipyiorttee устройство 16 резцов и загрузочный лоток 17 Q отсекателями, которые отводятся упорами 18. На авг тЬМатё имеется электрическая система, обеспечивающая его автоматическую работу. Автомат работает следующим обра-, зом. -... / ; -; На лоток 17 загружают резцы 12 и включают вращение ротора и шлифоваль ные головки. В нйяснём положений каждого из резцедержателей происходит разжим резцов кулачком 13.Затем упор 18 ротора взаимодействует с отсекателями лотка 17 и один резец под flefefS ltiaM сЬбственнбго веса попадает в резцедержатель и там ориентируется. ДаЛёё происходит зажим резца в резцедержателе. При .прохождении резца мимо абразивного круга 15 первой шлифовсшьной гОловки 14 происходит заточка Первой грани резца. Затем в.илка 9 набегает на выступ копира Ю и расклинивает PISЦедержатбль, После этого ролик б, перемещаясь по копиру 7, переходит на его участок с другой высотой. Происходит поворот резцедержателя таким образом, что следующая обрабатываемая грань устанавливается касательно к траектории ее точек движения. Далее вилка. 9 сходит с выступа копира 10, под действием пружины 11 зак.линивает резцедержатель 4 в роторе. Затем при прохоясдении резца мимо. абразивного Kpyfa второй шлифовальной головки происходит заточка следующей грани резца. Аналогично происходит эаточка рсех граней резца, ПРИЧЁМ после заточки каждой грани ме.хаиизм 2 переключается на повышенную Скорость вращения так, что холостые ходы ротора осуществляются при УСКО-. ренном его перемещении. После заточкипоследней грани резца происходит его разжим кулачком 13, под действием собственного веса резец выпадает из ротора. После этогоцикл процесса заточки резца повторяется. Формула изобретения Автомат ту1язаточки резцов, содержащий ротор споворотными резцедержателями и расположенные по окружнОсти вокруг ротора на . станине ш-тифовальные головкн с торцемлкфовапЕьиьй И кругами г рабо ие поверхности которых расположены касатель о к трсГейторки перемещения резцов, о т ли ч а. ю щ и и С. я тем, что, с целью повышения производительности и качест ва , резцедержатели установлены по образующей potopa, причём оси поворота их расположены перпендикулярно оси вращения. - . Источник информации, принятый во внимание при экспертизе . 1. Авторское свидетельство СССР № 178277, кл. в 24 В 3/34/ 1963.

X

./

A-A поВернцто

аг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| Автомат для заточки резцов | 1980 |

|

SU946887A2 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Устройство для шлифования стружколомающих канавок на резцах | 1978 |

|

SU918033A1 |

| Станок для заточки резцов | 1980 |

|

SU884969A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ ТВЕРДОСПЛАВНЫХЗУБКОВ | 1966 |

|

SU178277A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ | 1973 |

|

SU361860A1 |

| Устройство для заточки резцов | 1932 |

|

SU45178A1 |

| Заточной станок | 1980 |

|

SU891348A1 |

| Станок для заточки вздымочных резцов | 1976 |

|

SU670419A1 |

Авторы

Даты

1979-12-15—Публикация

1975-03-14—Подача