(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления деталей из пруткового материала | 1990 |

|

SU1759508A1 |

| Устройство для разборки пакета длинномерных цилиндрических изделий | 1989 |

|

SU1787911A1 |

| Устройство для поштучного отделенияи ВыдАчи из пАКЕТА длиННОМЕРНыХ издЕлий | 1979 |

|

SU800068A1 |

| Устройство для разборки полых цилиндрических изделий | 1990 |

|

SU1794835A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКОВОГО МАТЕРИАЛА | 1991 |

|

RU2009792C1 |

| Устройство для разборки пакета длинномерных изделий | 1989 |

|

SU1736874A1 |

| Автоматическая линия заготовки мерных изделий | 1990 |

|

SU1808803A1 |

| Устройство для поштучной выдачи длинномерных цилиндрических изделий | 1989 |

|

SU1699883A2 |

Использование: для автоматизации поштучной выдачи длинномерных цилиндрических изделий из пачки в заданную технологическую позицию, в различных областях народного хозяйства. Сущность изобретения: повышение производительности устройства обеспечивается за счет параллельного выполнения команд на выдачу за- готовки за отделенный конец и перемещение ползуна с отсекателем и упором к пакету заготовок. 1 з. п. ф-лы, 6 ил.

Изобретение относится к машиностроению, а именно к устройствам для поштучной выдачи цилиндрических изделий.

Известно устройство для поштучной выдачи длинномерных изделий, содержащее приемный стол, установленную внутри него с возможностью перемещения по направляющим транспортную тележку с поворотным подпружиненным толкателем, взаимодействующим с изделием и упорными штырями.

Недостаток устройства заключается в низкой надежности поштучного отделения и выдачи заготовок (особенно гибких переплетающихся изделий) и значительной величине хода узла транспортировки. Это снижает производительность устройства.

Из известных наиболее близких к заявляемому устройству по технической сущности и достигаемому результату является устройство для поштучной выдачи длинномерных цилиндрических изделий, содержащее приемный стеллаж, перекладчик изделий, отсекатель изделий, подпружиненный дополнительный отсекатель.

Недостатком устройства является невысокая надежность поштучной выдачи заготовок в заданную технологическую позицию. При перемещении-отсекателя вдоль стойки, соприкасающейся с изделиями, выступом захватывается из прачки за один из концов одна или несколько заготовок, второй конец которых может располагаться в середине пачки или под всей пачкой изделий. В этих случаях изгибающиеся при перемещении вверх за один коней заготовки (второй конец которых или их средняя часть защемлены) могут под действием возникающего изгибающего момента соскальзывать с выступа отсекателя назад в пачку. Это обусловливает наличие холостых ходов отсекателя, что снижает производительность устройства.

00

го

00 Ч)

о

Необходимость последовательных возвратно-поступательных вертикальных и ка- чательных перемещений отсекателя в рамках каждого цикла также ведет к снижению производительности устройства.

Кроме того надежность устройства снижается из-за сложности конструкции, наличие значительного количества промежуточных элементов, сложности привода поворота стойки и его управления, обеспечивающего останов в заданной (меняющейся во времени) позиции по команде сдатчика наличия изделий, выполненного в виде коромысла непосредственно контактирующего с пачкой изделий Надежность выдачи изделий в требуемую технологическую позицию значительно снижается при работе с заготовками характеризующимися, например наличием остатков консерва- ционной смазки или других условий значительно снижающих коэффициент трения, что приводит к проскальзыванию изде- лия в тянущих роликах и простою устройства, связанному с невозможностью вытащить изделие, расположенное, например в нижней части пачки. Это снижает производительность устройства.

Целью изобретения является повышение производительности.

Указанная цель достигается тем, что устройство снабжено датчиком крайних положений ползуна, датчиком усилия в приводе ползуна, реле времени, блокировочным реле и сигнализатором, а направляющие ползуна расположены под стеллажом параллельно его приемной площадке и перпендикулярно ее продольной оси, отсека- тель установлен на ползуне с возможностью поворота вокруг горизонтальной оси и подпружинен в направлении поворота, ползун снабжен жестко закрепленным на нем упором, образующим с отсе- кателем карман для отделенного конца изделия, а датчик наличия изделия на ции выдачи имеет установленную на прием- ной площадке стеллажа стойку, пропущенный в выполненное в стойке отверстие шток, продольная ось которого параллельна продольной оси ползуна. На одном конце штока, обращенном в сторону отсекателя, установлен с возможностью вращения вокруг вертикальной оси ролик, подпружиненный относительно стойки, а на стенке стеллажа, противоположной упорной стенке, соосно штоку установлен конечный выключатель, размыкающий контакт которого и соединенные с ним последовательно размыкающий контакт датчика усилия в приеоде ползуна и замыкающий ко1 -экг датчика исходного положения ползуна, включены в цепь питания привода ползуна и блокировочного реле, замыкающий контакт которого включен параллельно упомянутому замыкающему контакту датчика

исходного положения ползуна. Замыкающий контакт конечного выключателя включен в цепь питания приводов прижимного и приводного роликов и обмотки реле времени, один из замыкающих контактов которо0 го и соединенный параллельно ему замыкающий контакт датчика крайнего положения ползуна включены в цепь питания сигнализатора. Кроме того, второй замыкающий контакт реле времени включен в цепь

5 питания привода прижимного ролика.

Включение в состав устройства новых признаков и их взаимосвязи придает ему новое свойство, позволяющее повысить п роиз водител ьность.

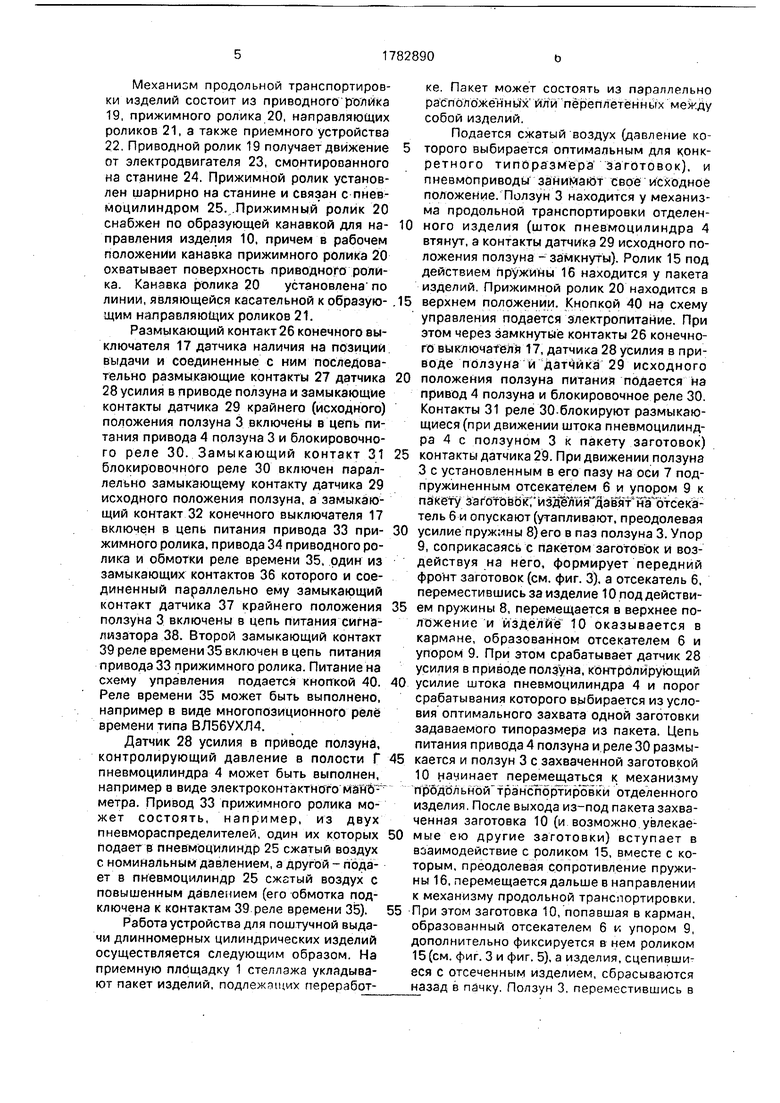

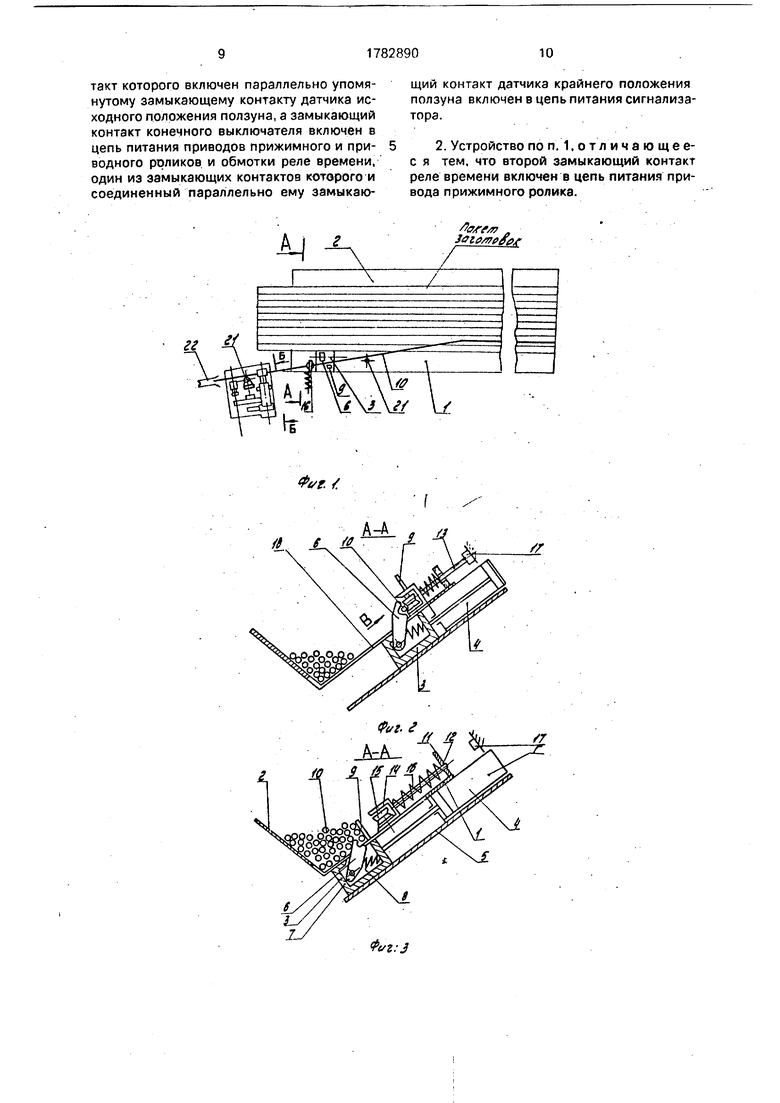

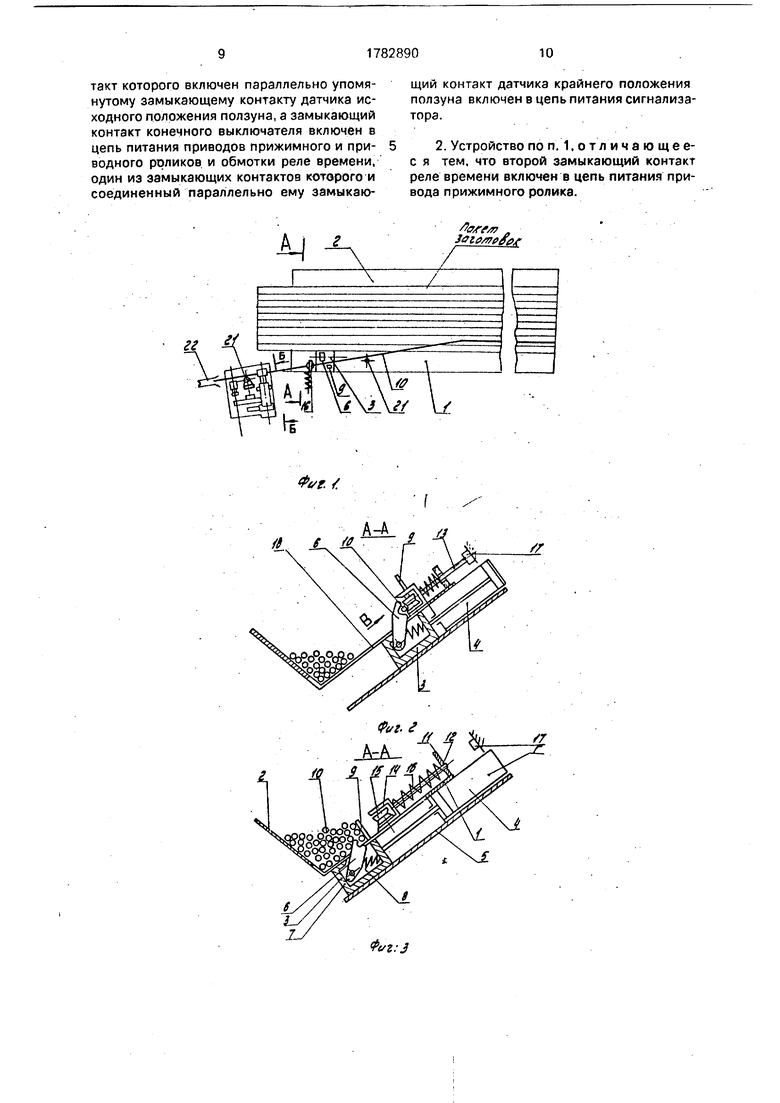

0 На фиг. 1 изображен общий вид устройства; на фиг. 2 - разрез А-А фиг. 1, в момент подачи захваченного изделия в механизм транспортировки; на фиг. 3 - разрез А-А на фиг, 1, в момент захвата из пакета изделия;

5 на фиг. 4 - разрез Б-Б фиг. 1; на фиг. 5 - вид В фиг. 2; на фиг. 6 - схема управления.

Устройство содержит стеллаж, включающий приемную площадку 1 и упорную стенку 2. Стеллаж может быть выполнен

0 сплошным (см. фиг. 1) или состоящим из ряда поперечных опор. Под приемной площадкой 1 стеллажа установлен ползун 3 с приводом 4 выполненным, например, в виде пневмоцилиндра. Ползун 3 перемещается

5 по направляющим 5, расположенным под стеллажом, параллельно его приемной площадке 1 и перпендикулярно ее продольной оси. На ползуне 3 установлен отсекатель б с возможностью поворота вокруг горизон0 тальной оси 7 и подпружинен в направлении поворота с помощью пружины 8. Ползун 3 снабжен также жестко закрепленным на нем упором 9, образующим с отсекателем 6 карман для отделенного конца изделия 10.

5 Датчик наличия изделий на позиции выдачи имеет установленную на приемной площадке 1 стеллажа стойку 11, пропущенный в выполненное в стойке 11 отверстие 12 шток 13, продольная ось которого парал0 лельна продольной оси ползуна 3. На конце штока 13, обращенного в сторону отсекателя 6 установлен с возможностью вращения вокруг вертикальной оси 14 ролик 15, подпружиненный с помощью пружины 16отно5 сительно стойки 11, а на стенке стеллажа, противоположной упорной стенке 2, соосно со штоком 13, установлен конечный выключатель 17.

Отсекатель 6 и упор 9 перемещаются в пазу 18 приемной площадки 1 стеллажа.

Механизм продольной транспортировки изделий состоит из приводного ролика 19, прижимного ролика 20, направляющих роликов 21, а также приемного устройства 22. Приводной ролик 19 получает движение от электродвигателя 23, смонтированного на станине 24. Прижимной ролик установлен шарнирно на станине и связан с пнев- моцилиндром 25. Прижимный ролик 20 снабжен по образующей канавкой для на- правления изделия 10, причем в рабочем положении канавка прижимного ролика 20 охватывает поверхность приводного ролика. Канавка ролика 20 установлена по линии, являющейся касательной к образую- щим направляющих роликов 21.

Размыкающий контакт 26 конечного выключателя 17 датчика наличия на позиции выдачи и соединенные с ним последовательно размыкающие контакты 27 датчика 28 усилия в приводе ползуна и замыкающие контакты датчика 29 крайнего (исходного) положения ползуна 3 включены в цепь питания привода 4 ползуна 3 и блокировочного реле 30. Замыкающий контакт 31 блокировочного реле 30 включен параллельно замыкающему контакту датчика 29 исходного положения ползуна, а замыкающий контакт 32 конечного выключателя 17 включен в цепь питания привода 33 при- жимного ролика, привода 34 приводного ролика и обмотки реле времени 35, один из замыкающих контактов 36 которого и соединенный параллельно ему замыкающий контакт датчика 37 крайнего положения ползуна 3 включены в цепь питания сигнализатора 38. Второй замыкающий контакт 39 реле времени 35 включен в цепь питания привода 33 прижимного ролика. Питание на схему управления подается кнопкой 40. Реле времени 35 может быть выполнено, например в виде многопозиционного реле времени типа ВЛ56УХЛ4.

Датчик 28 усилия в приводе ползуна, контролирующий давление в полости Г пневмоцилиндра 4 может быть выполнен, например в виде электроконтактного манб метра. Привод 33 прижимного ролика может состоять, например, из двух пневмораспределителей, один их которых подает в пневмоцилиндр 25 сжатый воздух с номинальным давлением, а другой - подает в пневмоцилиндр 25 сжатый воздух с повышенным давлением (его обмотка подключена к контактам 39 реле времени 35).

Работа устройства для поштучной выдачи длинномерных цилиндрических изделий осуществляется следующим образом. На приемную плбщадку 1 стеллажа укладывают пакет изделий, подлежащих переработке. Пакет может состоять из параллельно расположенных или переплетенных между собой изделий.

Подается сжатый воздух (давление которого выбирается оптимальным для конкретного типоразмера заготовок), и пневмоприводы занимают свое исходное положение. Ползун 3 находится у механизма продольной транспортировки отделенного изделия (шток пневмоцилиндра 4 втянут, а контакты датчика 29 исходного положения ползуна - замкнуты). Ролик 15 под действием пружины 16 находится у пакета изделий Прижимной ролик 20 находится в верхнем положении. Кнопкой 40 на схему управления подается электропитание. При этом через замкнутые контакты 26 конечного выключателя 17, датчика 28 усилия в приводе ползуна и датчика 29 исходного положения ползуна питания подается на привод 4 ползуна и блокировочное реле 30. Контакты 31 реле 30.блокируют размыкающиеся (при движении штока пневмоцилиндра 4 с ползуном 3 к пакету заготовок) контакты датчика 29. При движении ползуна 3 с установленным в его пазу на оси 7 подпружиненным отсекателем 6 и упором 9 к пакету заготЪвок, издёчлия дав ят на отсека- тель 6 и опускают (утапливают, преодолевая усилие пружины 8) его в паз ползуна 3. Упор 9, соприкасаясь с пакетом заготовок и воздействуя на него, формирует передний фронт заготовок (см. фиг. 3), а отсекатель 6, переместившись за изделие 10 под действием пружины 8, перемещается в верхнее положение и изделие 10 оказывается в кармане, образованном отсекателем 6 и упором 9. При этом срабатывает датчик 28 усилия в приводе ползуна, контролирующий усилие штока пневмоцилиндра 4 и порог срабатывания которого выбирается из условия оптимального захвата одной заготовки задаваемого типоразмера из пакета. Цепь питания привода 4 ползуна и реле 30 размыкается и ползун 3 с захваченной заготовкой 10 начинает перемещаться к механизму продольной транспортировки отделенного изделия. После выхода из-под пакета захваченная заготовка 10 (и возможно увлекаемые ею другие заготовки) вступает в взаимодействие с роликом 15, вместе с которым, преодолевая сопротивление пружины 16, перемещается дальше в направлении к механизму продольной транспортировки. При этом заготовка 10, попавшая в карман, образованный отсекателем 6 к упором 9, дополнительно фиксируется в нем роликом 15 (см. фиг. 3 и фиг. 5), а изделия, сцепившиеся с отсеченным изделием, сбрасываются назад в пачку. Ползун 3, переместившись в

исходное положение, выводит за передний конец одно изделие из пакета, устанавливая его над приводным роликом 19. При этом под воздействием штока 13 срабатывают конечный выключатель 17 датчика наличия изделия на позиции выдачи и датчик 29 крайнесо (исходного) положения ползуна. Контакты 26 конечного выключателя 17 разрывают цепь питания привода 4 ползуна, а его контакты 32 замыкают цепь питания привода 33 прижимного ролика, привода 34 приводного ролика и реле времени 35. С помощью пневмоцилиндра 25 прижимной ролик 20 прижимает изделие к начинающему вращаться от электродвигателя 23 приводному ролику 19 и происходит вытаскивание изделия 10 из пакета на приемное устройство 22. После перемещения изделия 10 с датчика наличия изделия на позиции выдачи ролик 15 возвращается под действием пружины 16 в исходное положение, а конечный выключатель 17 выключается. Его контакты 32 разрывают цепь питания 33 прижимного ролика, привода 34 приводного ролика и реле времени 35, а контакты 26 замыкают цепь питания привода 4 ползуна, который начинает перемещаться к пакету изделий. Начинается новый цикл.

В случае, если по какой-либо причине (например, попалась заготовка в масле, проскальзывающая в роликах 19,20)изделие 10 в течение определенного времени, задаваемого реле времени 35, не сойдет с ролика 15, то срабатывает первая группа контактов 39 реле времени 35, выдавая команду приводу 33 прижимного ролика, например уве- личение усилия прижима (подачу в пневмоцилиндр 25 сжатого воздуха повышенного давления) или подключение допол- нительного прижимного ролика с повышенной фрикционностью (на фиг. на показано).

Если и после этого изделие по какой-либо причине (например ее загнутый конец находится под всей пачкой переплетенных заготовок), на сошло с ролика 15, после второй аварийной выдержки времени срабатывает вторая группа контактов 36 реле времени и замыкает цепь питания сигнализатора 38 сигнализирующего оператору о простое устройства. Срабатывание сигнализатора 36 осуществляется и после того как закончился пакет изделий и ползун 3 переместился в свое крайнее от механизма про- дольной транспортировки изделия положения, контролируемое датчиком 37.

При работе с тонкими, легко деформируемыми заготовками для компенсации действия пружины 16 датчик наличия изделия на позиции выдачи может быть снабжен дополнительно подпружиненным фиксатором (фиксирующим крайнее верхнее положение штока 13) срабатывающим от

конечного выключателя 17.

В случае работы с широким диапазоном диаметров изделий отсекатель 6 и ролик 15 могут выполняться сменными, а упор 9 перемещаться (с фиксацией) вдоль ползуна 3.

0 Сопоставительный анализ показывает, что заявляемое устройство для поштучной выдачи длинномерных цилиндрических изделий обладает более высокой производительностью за счет сокращения холостых

5 ходов отсекателя и сокращения простоев устройства, работающего в автоматическом режиме.

Формула изобретения

0 длинномерных цилиндрических изделий, содержащее стеллаж с приемной площадкой и упорной стенкой, установленный на связанном с приводом ползуне отсекатель изделий, и механизм продольной

5 транспортировки отделенного изделия с приводным и прижимным роликами, датчик наличия изделия на позиции выдачи, отличающееся тем, что, с целью повышения производительности, оно снабжено датчи0 ками крайних положений ползуна, датчиком усилия в приводе ползуна, реле времени, блокировочным реле и сигнализатором, а направляющие ползуна расположены под стеллажом параллельно его приемной пло5 щадке и перпендикулярно ее продольной оси, отсекатель установлен на ползуне с возможностью поворота вокруг горизонтальной оси и подпружинен в направлении поворота, ползун снабжен жестко закреп0 ленным на нем упором, образующим с отсе- кателем карман для отделенного конца изделия, а датчик наличия изделия на позиции выдачи имеет установленную на приемной площадке стеллажа стойку,

5 пропущенный в выполненное в стойке отверстие шток, продольная ось которого параллельна продольной оси ползуна, при этом на одном конце штока, обращенном в сторону отсекателя с возможностью враще0 ния вокруг вертикальной оси ролик, подпружиненный относительно стойки, а на стенке стеллажа, противоположной упорной стенке, соосно со штоком установлен конечный выключатель, размыкающий контакт кото5 р ого и соединенные с ним последовательно размыкающий контакт датчика усилия в приводе ползуна и замыкающий контакт датчика исходного положения ползуна включены в цепь питания привода ползуна и блокировочного реле, замыкающий контакт которого включен параллельно упомянутому замыкающему контакту датчика исходного положения ползуна, а замыкающий контакт конечного выключателя включен в цепь питания приводов прижимного и приводного роликов и обмотки реле времени, один из замыкающих контактов которого и соединенный параллельно ему замыкаюhr

##. S.

а

щий контакт датчика крайнего положения ползуна включен в цепь питания сигнализатора.

fiffff Зам/яр/

Фе/г:3

(/г.4

г.Ј

ButB

#//, 6

| Устройство для поштучной выдачи длинномерных цилиндрических изделий | 1984 |

|

SU1207955A1 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-12-23—Публикация

1989-09-11—Подача