Изобретение относится к области обработки металлов давлением и может быть использовано при конструировании устройств для образования кольцевой складки на капиллярной трубе.

Известны устройство для отбортовки конца трубы, содержащее зажимные матрицы, формирующий пуансон с конической рабочей поверхностью и приводы перемещения (устройство выбрано за прототип), а также устройство для отбортовки длинномерных труб, в котором фиксация трубы осуществляется цанговым зажимом. Устройства просты конструктивно, обеспечивают отбортовку труб относительно малых диаметров и допускают автоматизацию технологического процесса.

Недостатком устройств является то, что при работе с капиллярными трубами с помощью матриц или цанги оказывается недостаточным для противодействия давлению

формирующего пуансона при образовании кольцевой складки. При недостаточной силе зажима происходит сдвиг трубы в осевом направлении при повышении силы зажима, особенно при малой толщине стенки трубы, возможна деформация трубы в ее поперечном сечении, что приводит к браку изделия.

Целью изобретения является повышение качества получаемых изделий.

Для достижения цели устройство снабжено упором-ограничителем, смонтированным между зажимными матрицами и формовочным пуансоном и связанным с подвижной зажимной матрицей, рабочие поверхности зажимных матриц в плоскости их перемещения выполнены дугообразными, в неподвижной матрице выполнено углубление, а на подвижной - ответный выступ, при этом в торцевой части формовочного пуансона выполнено глухое цилиндрическое отверстие для размещения участка трубы.

00

4 00

N

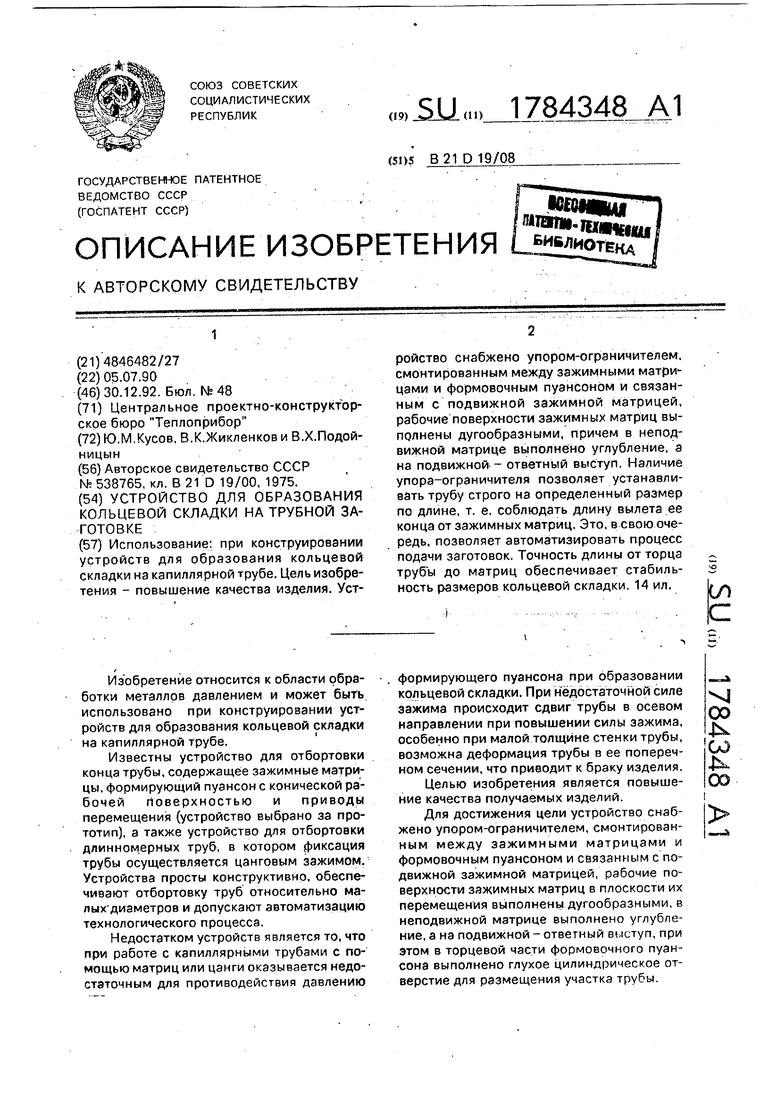

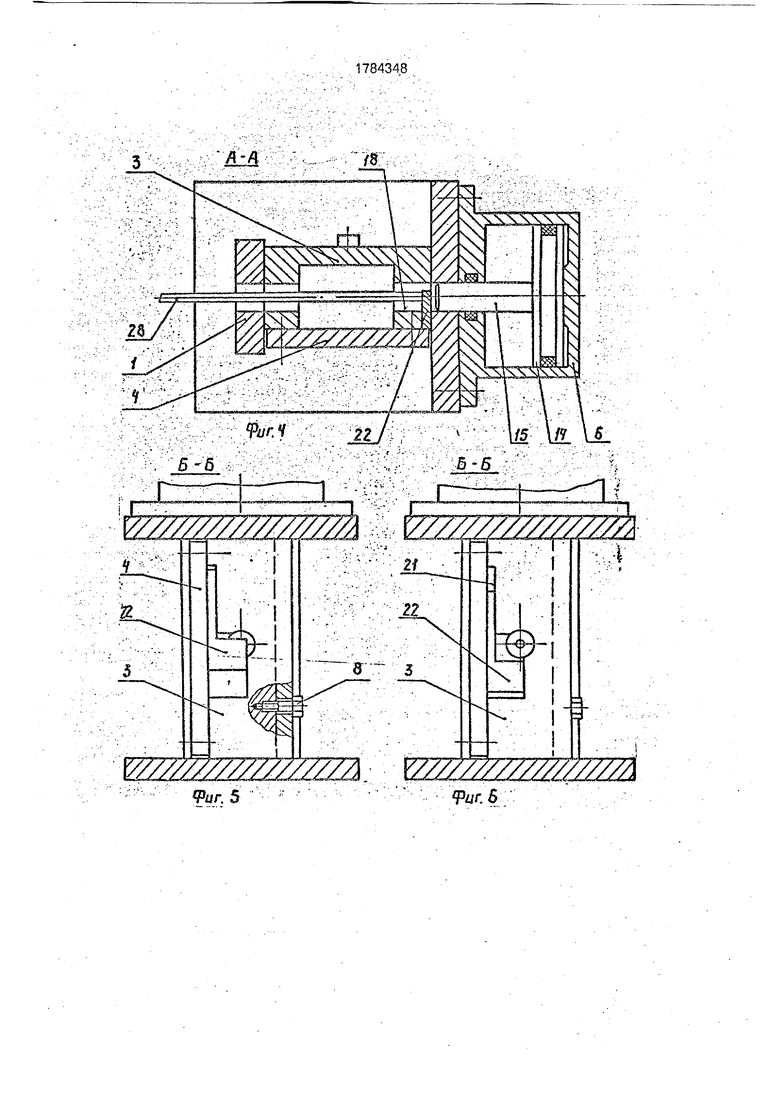

Устройство для образования складки на трубной заготовке изображено на чертежах, где на фиг. 1 -устройство в сечении по осям силовых цилиндров, подвижная матрица и формовочный пуансон в исходном положении; на фиг. 2 -то же, мётр йца и пуансон в рабочем положении, на фиг. 3 - сечение Д-Д на фип 2f на фиг. 4 - сечение А-А на фиг. 1; на ф иХ5, 6-сечение Б-Б на фиг. 1; на . 7 - сечение на фиг. 1; на фиг. 8 - сечение фиг, 1; на фиг. 9 - рабочая часть формующего пуансона; на фиг. 10 - конец трубы с кольцевой складкой; на фиг. 11-14 - последовательность деформации в продольном направлении и образования кольцевой складки.

Устройство состоит из корпуса 1, на котором с помощью болтов 2 закреплены направляющая 3 с крышкой 4, а также силовые цилиндры 5, 6. В пазу направляющей 3 установлены матрица 7, зафиксированная болтом 8, и верхняя подвижная матрица 9, соединенная штоком 10с поршнем 11 цилиндра 5, в котором образованы рабочие полости 12, 13. В цилиндре б установлен поршень 14 со штоком 15 и образованы рабочие подсети 16, 17, Шток 15 входит в отверстие 18 направляющей 3. В торцевой части штока 15, являющейся формовочным пуансоном, выполнено глухое отверстие 19 с расточкой 20 Впазу21 направляющей Зус- тановлен подвижный упор-ограничитель 22 с рычагом 23, входящим в гнездо 24 верхней матрицы 9. Рабочие поверхности матриц 7, 9 выполнены дугообразными, т. е. на матрице 7 образовано дугообразное углубление 25. а на матрице 9 - ответный выступ 26, в которых выполнены канавки 27 для размещения трубы 28.

Геометрические размеры дуг рабочих поверхностей зажимных матриц выбирают в соответствии с диаметром капиллярной трубы, на которой образуется кольцевая складка, выбор упомянутых размеров осуществляется на уровне обычного конструирования. Позиция 29 - кольцевая складка, поз, 30 - изгибаемый участок трубы 29,

Работает устройство следующим образом. Труба 28 подается в осевом направлении до контакта с упором-ограничителем 22, причем труба центрируется по матрице 7 с помощью канавки 27. Подачей сжатого воздуха в полость 12 цилиндра 5 поршень 11 через шток 10 перемещает матрицу 9 в пазу направляющей 3. Матрица 9 одновременно

с зажимом деформирует трубу в продольном направлении (фиг. 12). В процессе движения матрицы 9 рычаг 23 выводит упор-ограничитель 22 из рабочей зоны. Поеле зажима трубы 28 матрицей 9 сжатый воздух подают в полость 16 цилиндра 6 и поршень 14 перемещает шток 15 в сторону зажимных матриц 7,9. Отверстие 19 надвигается на конец трубы 28 до контакта конца

трубы с торцевой стенкой отверстия и далее в расточке 20 формуется складка 29. После окончания процесса формовки сжатый воздух подается в полость 17 цилиндра 6, после снятия пуансона 15с конца трубы 28 воздух

подается в полость 13 цилиндра 5 и матрица 9 отводится в исходное положение, а упор- ограничитель 22 устанавливается в рабочее положение. Отштампованную трубу 28 извлекают из устройства и ее дугообразный

участок 30 на специальном приспособлении (на чертежах не показано) выпрямляют в прямолинейное положение (фиг. 14). Наличие упора-ограничителя позволяет устанавливать трубу 28 строго на определенный

размер по длуне. т. е. соблюдать длину вылета ее конца от зажимных матриц , 7, 9, и, следовательно, автоматизировать процесс подачи заготовок. Кроме того, точность длины от торца трубы до зажимных

матриц обеспечивает стабильность размеров кольцевой складки 29.

Внедрение предлагаемого устройства позволит получить значительный экономический эффект за счет повышения качества

изделия.

Формул а изоб ре тени я Устройство для образования кольцевой складки на трубной заготовке, содержащее

зажимные матрицы, одна из которых подвижна, и формовочный пуансон, с приводами их перемещения, отличающееся тем, что, с целью повышения качества получаемых изделий, оно снабжено упором-ограничителем. смонтированным между зажимной матрицами и формовочным пуансоном, и связанным с подвижной зажимной матрицей, рабочие поверхности зажимных матриц в плоскости их перемещения выполнены дугообразными, в неподвижной матрице выполнено углубление, а на подвижной - ответный выступ, при этом в торцевой части формовочного пуансона выполнено глухое цилиндрическое отверстие

для размещения участка трубы.

12 (

fS

FF.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления детали из трубчатой заготовки и устройство для его осуществления | 1991 |

|

SU1787619A1 |

| Устройство для снятия металлической оплетки с трубок и кабелей | 1987 |

|

SU1525792A1 |

| Устройство для резки труб | 1985 |

|

SU1299716A2 |

| Устройство для обработки заготовок типа полуцилиндров | 1990 |

|

SU1729731A1 |

| Устройство для резки труб | 1985 |

|

SU1393553A1 |

| Устройство для гибки деталей из листового материала | 1984 |

|

SU1186319A1 |

| Устройство для резки труб | 1985 |

|

SU1263448A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 1997 |

|

RU2114737C1 |

| Установка для сварки труб из полимерных материалов | 1983 |

|

SU1199654A1 |

| Устройство для двусторонней отбортовки труб | 1980 |

|

SU910283A1 |

Использование: при конструировании устройств для образования кольцевой складки на капиллярной трубе. Цель изобретения - повышение качества изделия. Устройство снабжено упором-ограничителем, смонтированным между зажимными матрицами и формовочным пуансоном и связанным с подвижной зажимной матрицей, рабочие поверхности зажимных матриц выполнены дугообразными, причем в неподвижной матрице выполнено углубление, а на подвижной - ответный выступ. Наличие упора-ограничителя позволяет устанавливать трубу строго на определенный размер по длине, т. е. соблюдать длину вылета ее конца от зажимных матриц. Это, в свою очередь, позволяет автоматизировать процесс подачи заготовок. Точность длины от торца трубы до матриц обеспечивает стабильность размеров кольцевой складки. 14 ил. сл С

мши

в-д

Pz/r.7

f9. :&.&.9

фикЗ

;: ..; зйг- R

г&

fa i: ft

Фиг. ft

| Штамп | 1975 |

|

SU538765A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-07-05—Подача