(21)3971498/25-27

(22)04.11.85

(46) 07.05.88. Бюл. № 17 (75) В.Х. Подойницын

(53)621.967(088.8)

(56)Авторское свидетельство СССР

1328087, кл. В 23 D 21/00, 03.09.85.

(54)УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ

(57)Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб прямоугольного, треугольного и эллипсного сечений на мерные заготовки. Цель - повьшение надежности устройства для резки труб. Трубу надвигают на внутренние отрезные матрицы 38, 36 оправки 35, зафиксированной от осевого перемещения радиально подвижными упорами. Поворотом наружной отрезной матрицы 12 относительно неподвижной матрицы 11 осуществляют разрез трубы между наружными и внутренними матрицами с одновременным скручиванием в плоскости Е реза. Отрезная заготовка 45 снимается с оправки 35 приводными роликами 33. В процессе снятия заготовки 45 с оправки последняя фиксируется от осевого перемещения наружными матрицами 11, 12 за торцовые стороны матриц 36, 38. Матрица 38 установлена на оси 37 оправки с возможностью поворота. В рабочем положении упоры прижимаются с помощью скощенных площадок ползунов к боковым стенкам пазов стойки 2, чем обеспечивается жесткая и точная фиксация оправки в процессе реза. 9 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1986 |

|

SU1382600A1 |

| Устройство для резки труб | 1986 |

|

SU1375414A1 |

| Устройство для резки труб | 1985 |

|

SU1328087A1 |

| Устройство для резки труб | 1986 |

|

SU1375412A1 |

| Устройство для резки труб | 1988 |

|

SU1590221A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1989 |

|

RU2038927C1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| Устройство для разделения труб | 1985 |

|

SU1278124A1 |

| Автомат для резки труб | 1987 |

|

SU1526932A1 |

| Устройство для резки труб | 1980 |

|

SU927419A1 |

/ 15 14

2ПОЗгМ 9J

со со со ел

СП

00

22 16 23 JJ

Фаг.1

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб прямоугольного, треугольного и эллипсного сечений на мерные заготовки,

изобретения - повьшение надености устройства для резки труб.

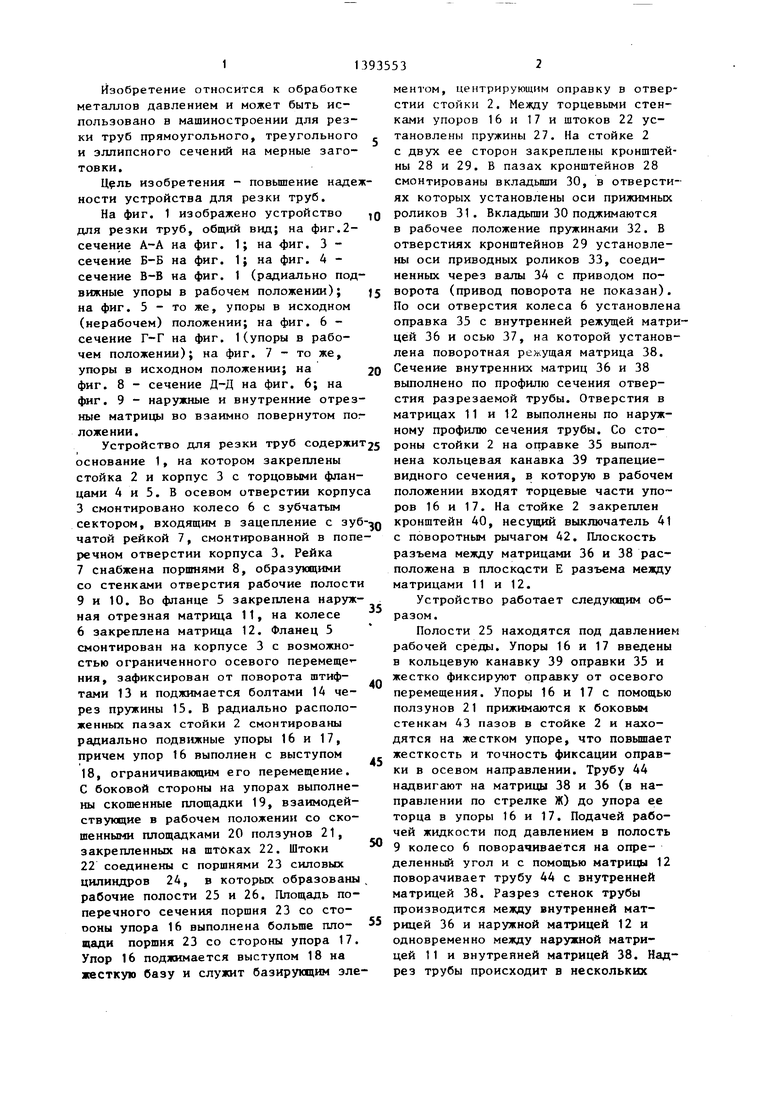

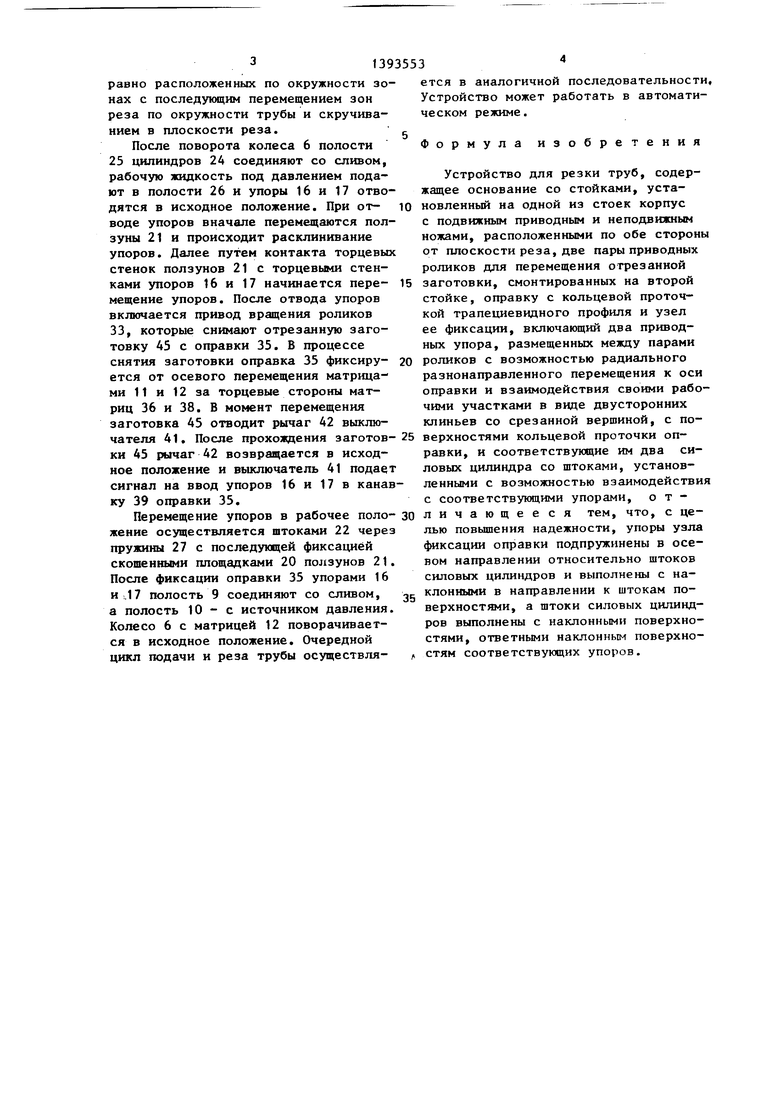

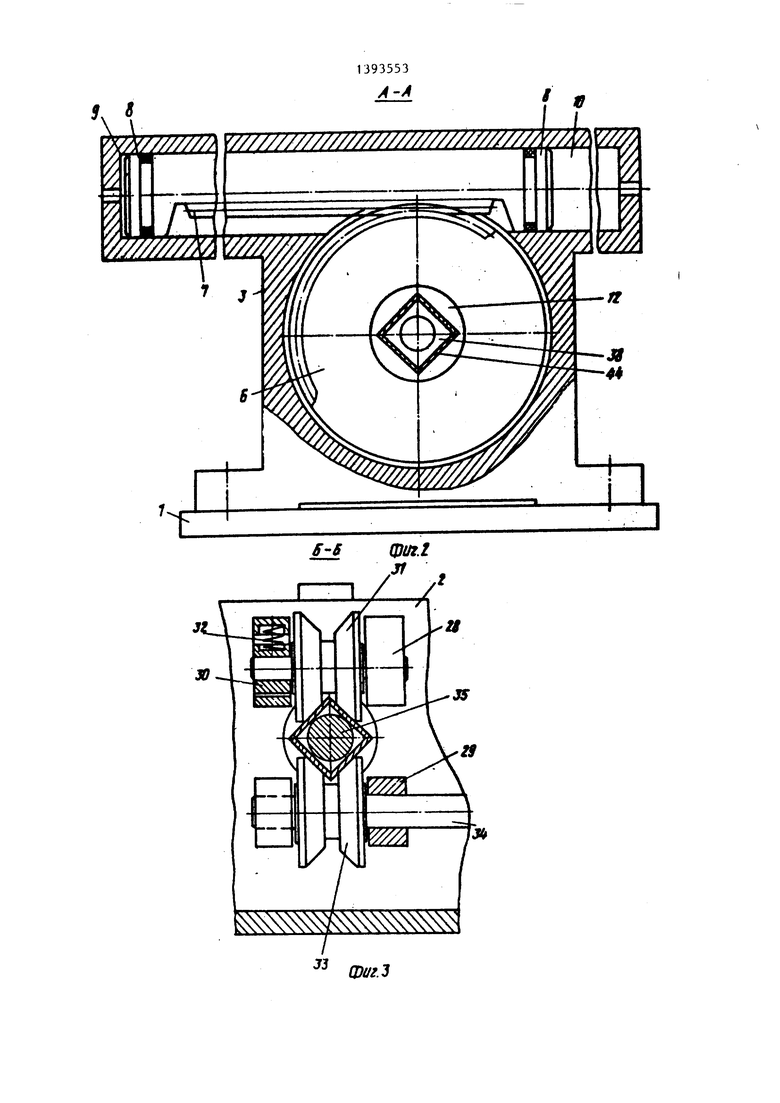

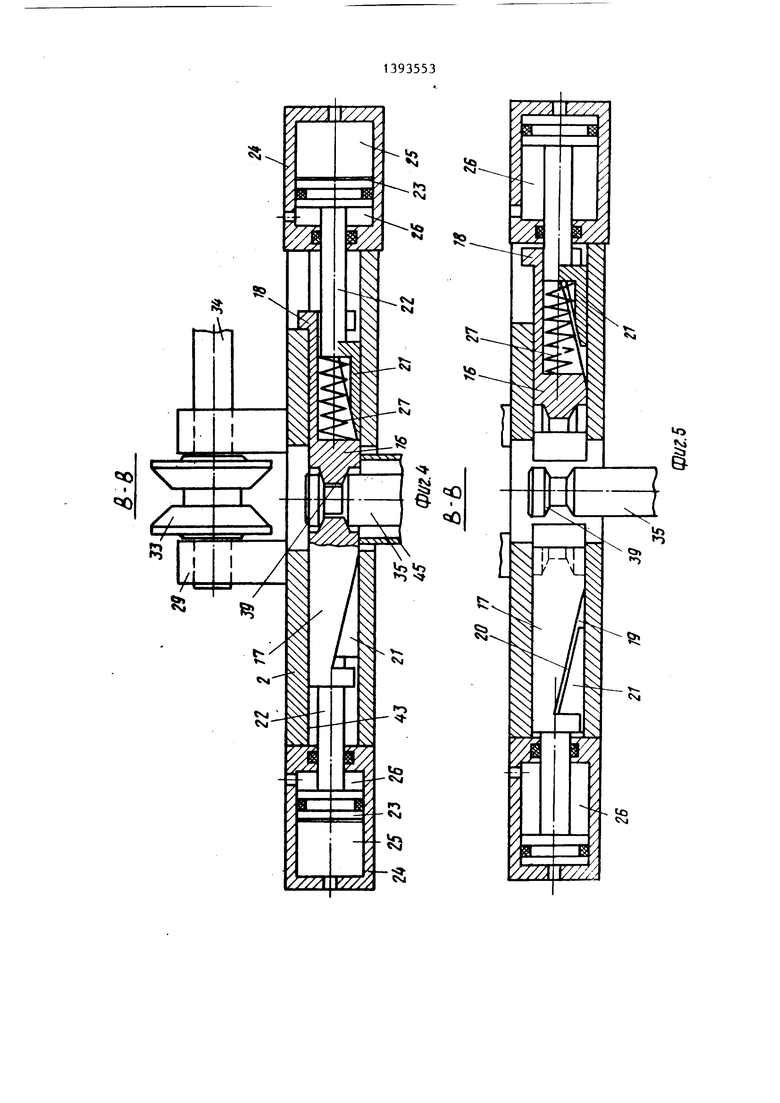

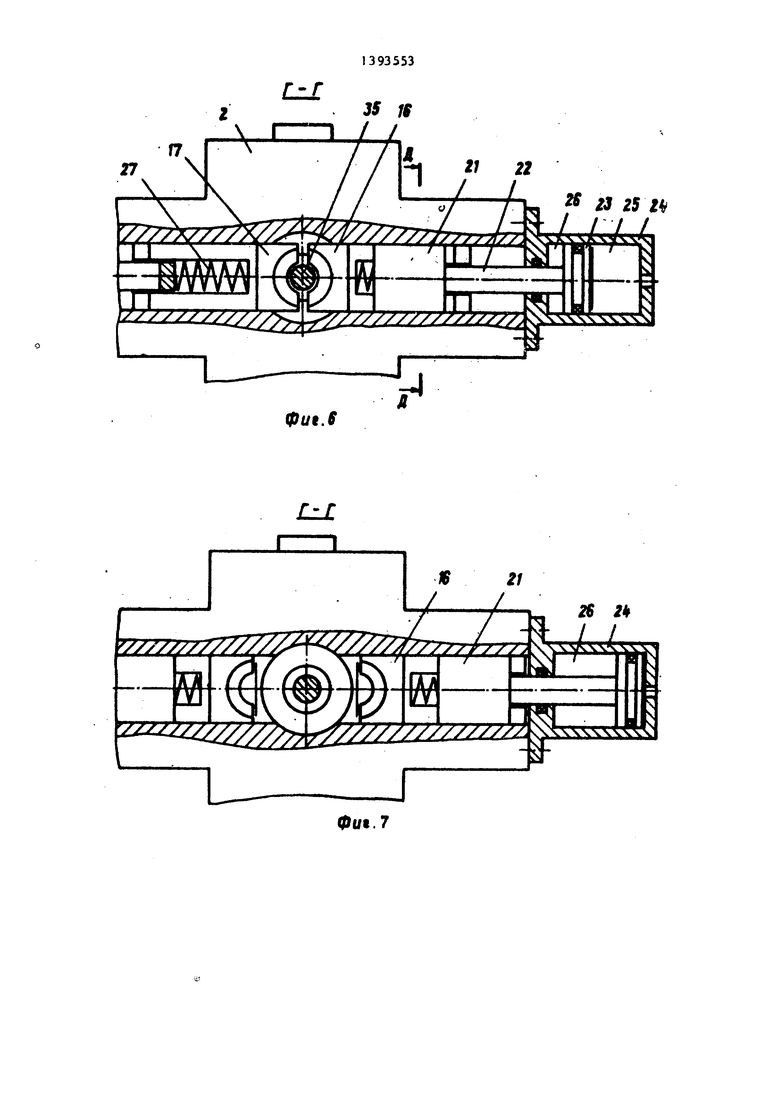

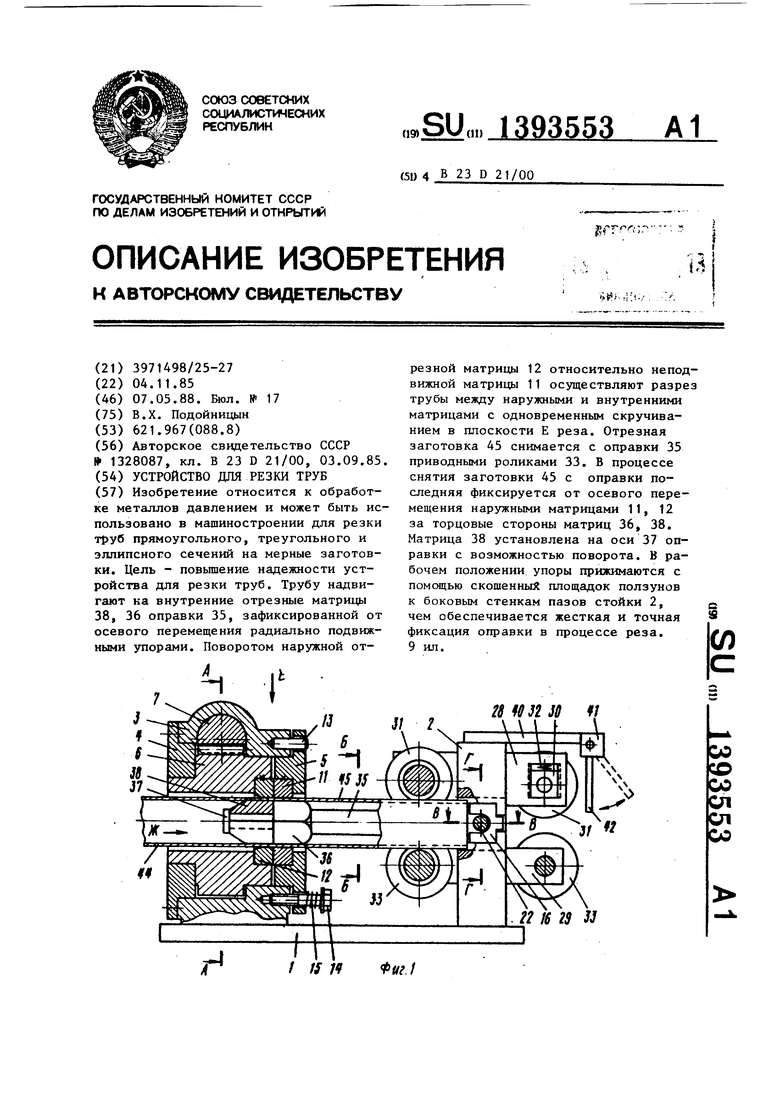

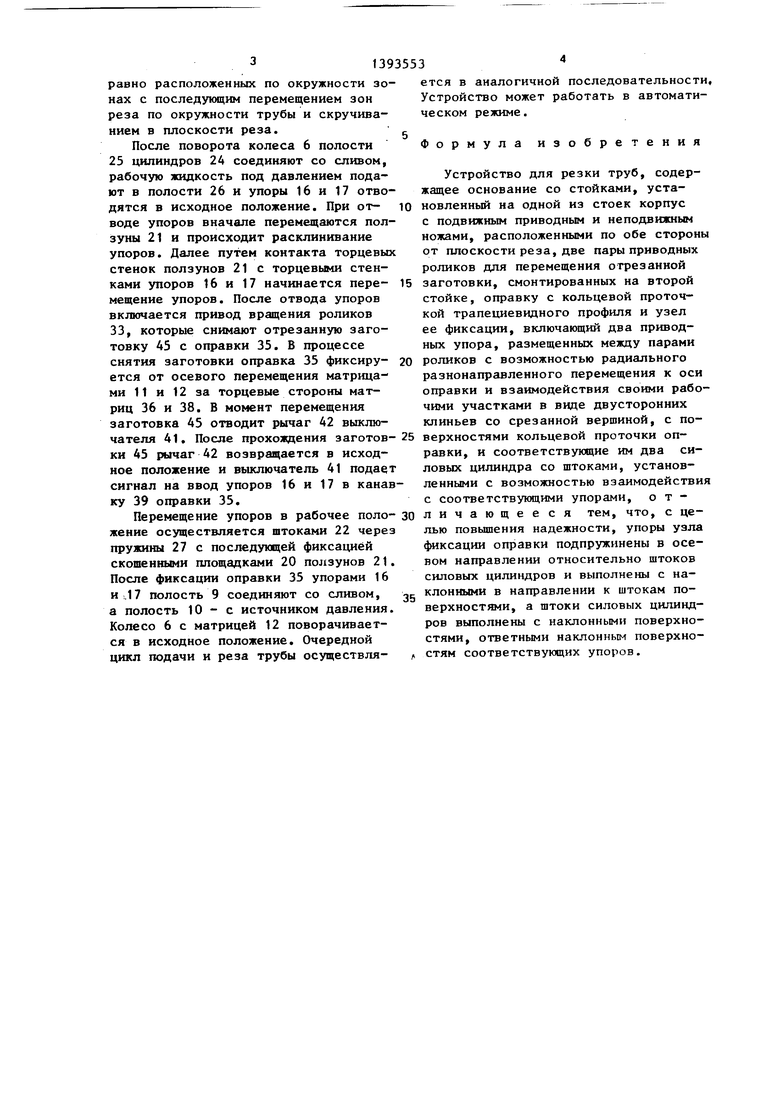

На фиг. 1 изображено устройство для резки труб, общий вид; на фиг.2- сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1 (радиально подвижные упоры в рабочем положении); на фиг. 5 - то же, упоры в исходном (нерабочем) положении; на фиг. 6 - сечение Г-Г на фиг. 1(упоры в рабочем положении); на фиг. 7 - то же, упоры в исходном положении; на фиг. 8 - сечение Д-Д на фиг. 6; на фиг. 9 - наружные и внутренние отрезные матрицы во взаимно повернутом no ложеНИИ.

Устройство для резки труб содержи

основание 1, на котором закреплены стойка 2 и корпус 3 с торцовыми фланцами 4 и 5. В осевом отверстии корпус 3 смонтировано колесо 6 с зубчатым сектором, входящим в зацепление с 3y6 чатой рейкой 7, смонтированной в поперечном отверстии корпуса 3. Рейка 7 снабжена поршнями 8, образующими со стенками отверстия рабочие полости 9 и 10. Во фланце 5 закреплена наружная отрезная матрица 11, на колесе 6 закреплена матрица 12. Фланец 5 смонтирован на корпусе 3 с возможностью ограниченного осевого перемеще - ния, зафиксирован от поворота штиф- тами 13 и поджимается болтами 14 через пружины 15. В радиально расположенных пазах стойки 2 смонтированы радиально подвижные упоры 16 и 17, причем упор 16 выполнен с выступом 18, ограничивающим его перемещение. С боковой стороны на упорах выполнены скошенные площадки 19, взаимодействующие в рабочем положении со скошенными площадками 20 ползунов 21, закрепленных на штоках 22. Штоки 22 соединены с поршнями 23 силовых цилиндров 24, в которых образованы рабочие полости 25 и 26. Площадь поперечного сечения поршня 23 со сто- ооны упора 16 выполнена больше пло- щади поршня 23 со стороны упора 17. Упор 16 поджимается выступом 18 на жесткую базу и служит базирующим эле

о5 0

5

Q 5

5

0

ментом, центрирующим оправку в отверстии стойки 2. Между торцевыми стенками упоров 16 и 17 и штоков 22 установлены пружины 27. На стойке 2 с двух ее сторон закреплены кронштейны 28 и 29. В пазах кронштейнов 28 смонтированы вкладьшга 30, в отверстиях которых установлены оси прижимных роликов 31. Вкладьши 30 поджимаются в рабочее положение пружинами 32. В отверстиях кронштейнов 29 установлены оси приводных роликов 33, соединенных через валы 34 с приводом поворота (привод поворота не показан). По оси отверстия колеса 6 установлена оправка 35 с внутренней режущей матрицей 36 и осью 37, на которой установлена поворотная режущая матрица 38. Сечение внутренних матриц 36 и 38 выполнено по профилю сечения отверстия разрезаемой трубы. Отверстия в матрицах 11 и 12 выполнены по наружному профилю сечения трубы. Со стороны стойки 2 на оправке 35 выполнена кольцевая канавка 39 трапециевидного сечения, в которую в рабочем положении входят торцевые части упоров 16 и 17. На стойке 2 закреплен кронштейн 40, несущий выключатель 41 с поворотным рычагом 42, Плоскость разъема между матрицами 36 и 38 расположена в плоскости Е разъема мелду матрицами 11 и 12.

Устройство работает следующим образом.

Полости 25 находятся под давлением рабочей среды. Упоры 16 и 17 введены в кольцевую канавку 39 оправки 35 и жестко фиксируют оправку от осевого перемещения. Упоры 16 и 17 с помощью ползунов 21 прижимаются к боковым стенкам 43 пазов в стойке 2 и находятся на жестком упоре, что nosbmiaer жесткость и точность фиксации оправки в осевом направлении. Трубу 44 надвигают на матрицы 38 и 36 (в направлении по стрелке Ж) до упора ее торца в упоры 16 и 17. Подачей рабочей жидкости под давлением в полость 9 колесо 6 поворачивается на определенный угол и с помощью матрицы 12 поворачивает трубу 44 с внутреиней матрицей 38. Разрез стенок трубы производится между внутренней матрицей 36 и наружной матрицей 12 и одновременно между наружной матрицей П и внутренней матрицей 38. Надрез трубы происходит в нескольких

равно расположенных по окружности зонах с последующим перемещением зон реза по окружности трубы и скручиванием в плоскости реза.

После поворота колеса 6 полости 25 цилиндров 24 соединяют со сливом, рабочую жидкость под давлением подают в полости 26 и упоры 16 и 17 отводятся в исходное положение. При от- воде упоров вначале перемещаются ползуны 21 и происходит расклинивание упоров. Далее путем контакта торцевых стенок ползунов 21 с торцевыми стенками упоров 16 и 17 начинается пере- мещение упоров. После отвода упоров включается привод вращения роликов 33, которые снимают отрезанную заготовку 45 с оправки 35. В процессе снятия заготовки оправка 35 фиксиру- ется от осевого перемещения матрицами 11 и 12 за торцевые стороны матриц 36 и 38. В момент перемещения заготовка 45 отводит рычаг 42 выключателя 41, После прохождения заготов- 25 верхностями кольцевой проточки оп- ки 45 рычаг 42 возвращается в исход- равки, и соответствующие им два синее положение и выключатель 41 подает ловых цилиндра со штоками, установ- сигнал на ввод упоров 16 и 17 в канав- ленными с возможностью взаимодействия ку 39 оправки 35.с соответствующими упорами, о т Перемещение упоров в рабочее поло- золичающееся тем, что, с це- жение осуществляется штоками 22 через лью повьшения надежности, упоры узла пружины 27 с последующей фиксацией скошенными площадками 20 ползунов 21, После фиксации оправки 35 упорами 16 И.17 полость 9 соединяют со сливом, а полость 10 - с источником давления. Колесо 6 с матрицей 12 поворачивает35

фиксации оправки подпружинены в осевом направлении относительно штоков силовых цилиндров и выполнены с наклонными в направлении к штокам поверхностями, а штоки силовых цилиндров выполнены с наклонными поверхностями, ответными наклонным поверхностям соответствующих упоров.

ся в исходное положение. Очередной цикл подачи и реза трубы осуществлязоа

1393553

ется в аналогичной последовательности, Устройство может работать в автоматическом режиме.

Формула изобретения

Устройство для резки труб, содержащее основание со стойками, установленный на одной из стоек корпус с подвижным приводным и неподвижным ножами, расположенными по обе сторон от плоскости реза, две пары приводных роликов для перемещения отрезанной заготовки, смонтированных на второй стойке, оправку с кольцевой проточкой трапециевидного профиля и узел ее фиксации, включающий два приводных упора, размещенных между парами роликов с возможностью радиального разнонаправленного перемещения к оси оправки и взаимодействия своими рабочими участками в виде двусторонних клиньев со срезанной вершиной, с поличающееся тем, что, с це- лью повьшения надежности, упоры узла

фиксации оправки подпружинены в осевом направлении относительно штоков силовых цилиндров и выполнены с наклонными в направлении к штокам поверхностями, а штоки силовых цилиндров выполнены с наклонными поверхностями, ответными наклонным поверхностям соответствующих упоров.

jj

(Di/i.J

ар Ч)

Фи9.

LLL

ф|Д.7

- /J 257

16

фиг.8

Авторы

Даты

1988-05-07—Публикация

1985-11-04—Подача