Изобретение относится к области изготовления из листового материала посредством штамповки деталей, в частности мелких, и может быть использовано в электро- и радиотехнической промышленности.

Известно устройство для штамповки деталей, состоящее из двух основных узлов, установленных на пбдштамповой плите: узла, в котором осуществляется формоизменяющие переходы, с приводом от ползуна и узла пробивных пуансонов с приводом от ползуна пресса через винт -

Недостатком да нного устройства является ограниченная номенклатура изготавливаемых деталей, невозможность регулировки межцентрового расстояния между двумя основными узлами устройства.

Целью изобретения является расширение технологических возможностей.

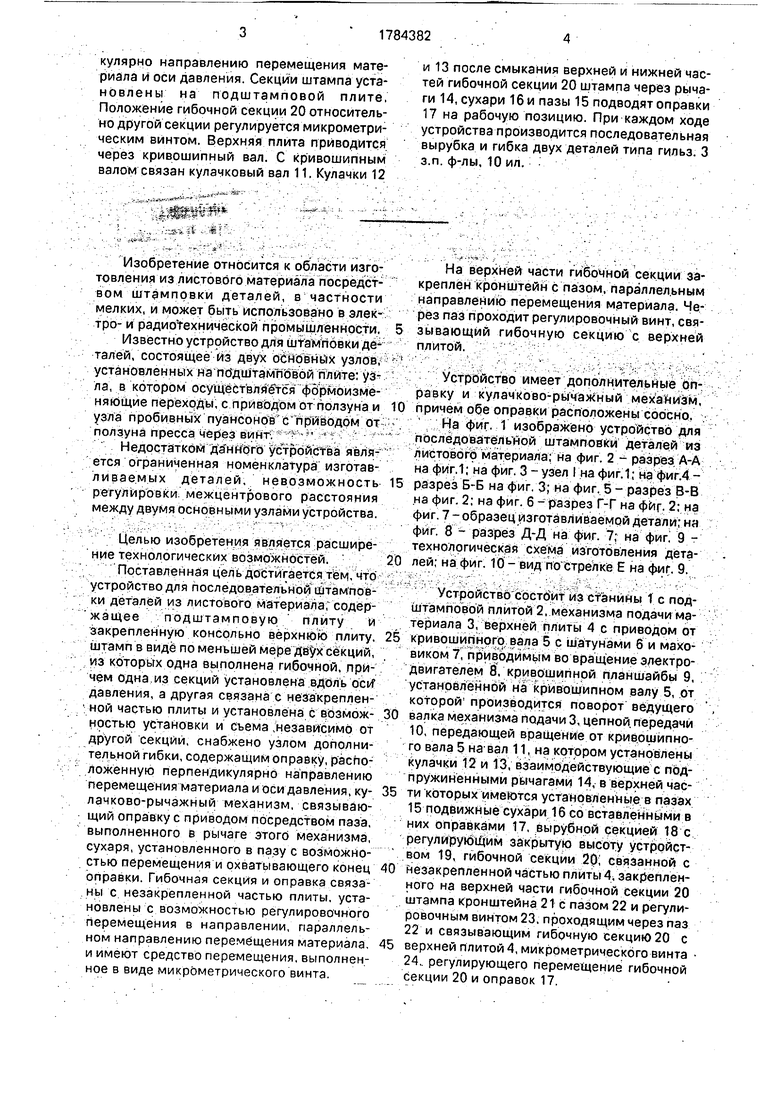

Поставленная цель достигается тем- что устройство для последовательной штамповки деталей из листового материала, содержащее подштамповую плиту и закрепленную консольно верхнюю плиту, штамп в виде по меньшей мере двух секций, из которых одна выполнена гибочной, причем одна из секций установлена вдоль оси давления, а другая связана с незакрепленной частью плиты и установлена с возможностью установки и съема независимо от другой секции, снабжено узлом дополнительной гибки, содержащим оправку, расположенную перпендикулярно направлению перемещения материала и оси давления, ку- лачково-рычажный механизм, связывающий оправку с приводом посредством паза, выполненного в рычаге этого механизма, сухаря, установленного в пазу с возможностью перемещения и охватывающего конец оправки Гибочная секция и оправка связаны с незакрепленной частью плиты, установлены с возможностью регулировочного перемещения в направлении, параллельном направлению перемещения материала и имеют средство перемещения, выполненное в виде микрометрического винта

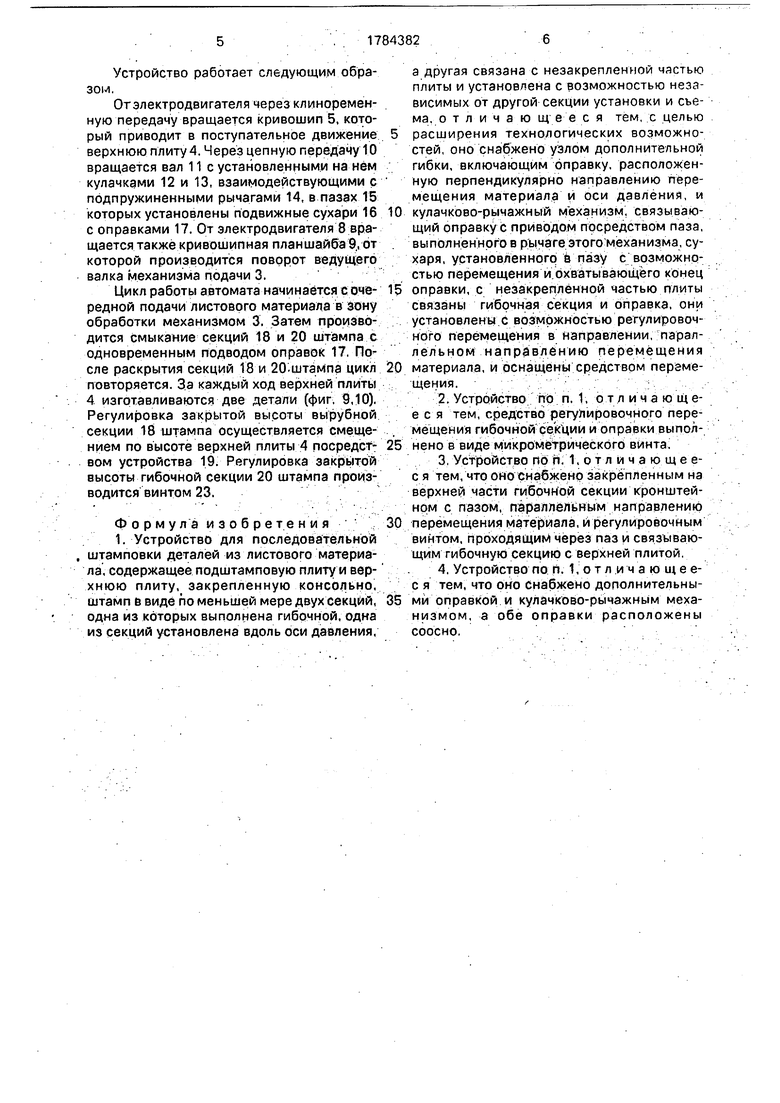

На верхней части гибочной секции закреплен кронштейн с пазом, параллельным направлению перемещения материала. Через паз проходит регулировочный винт, свя- зывающий гибочную секцию с верхней плитой.

Устройство имеет дополнительные оправку и кулачково-рычажный механизм,

причем обе оправки расположены соосно.

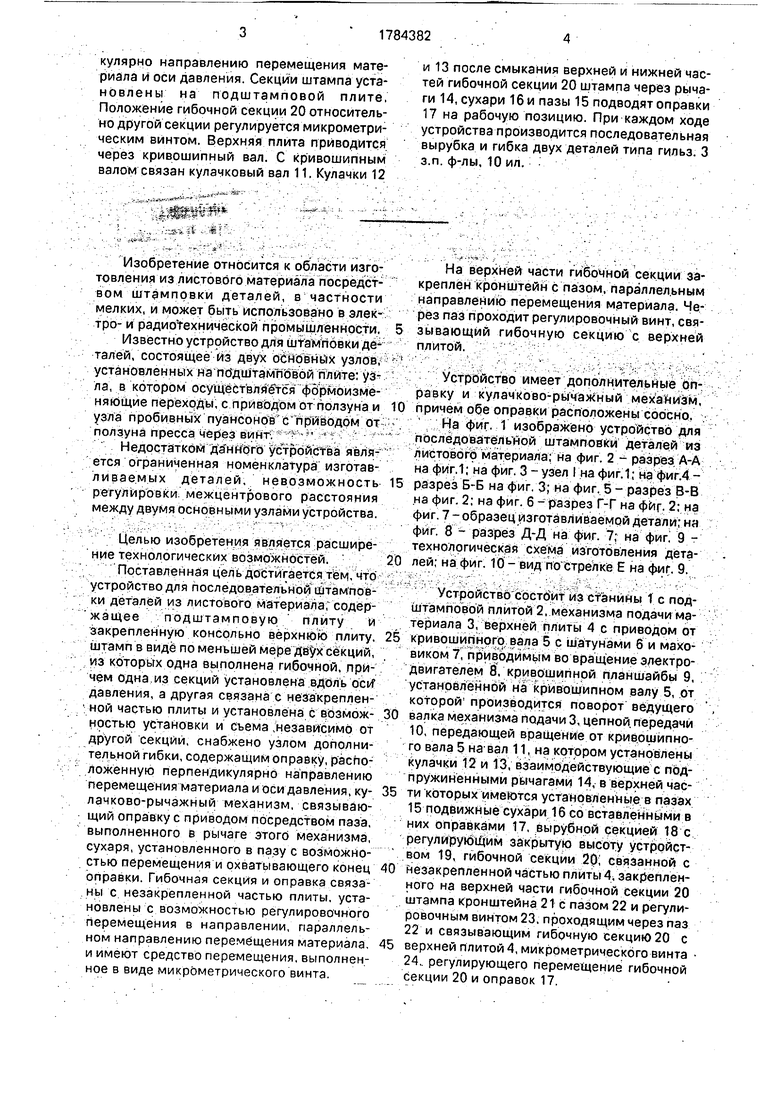

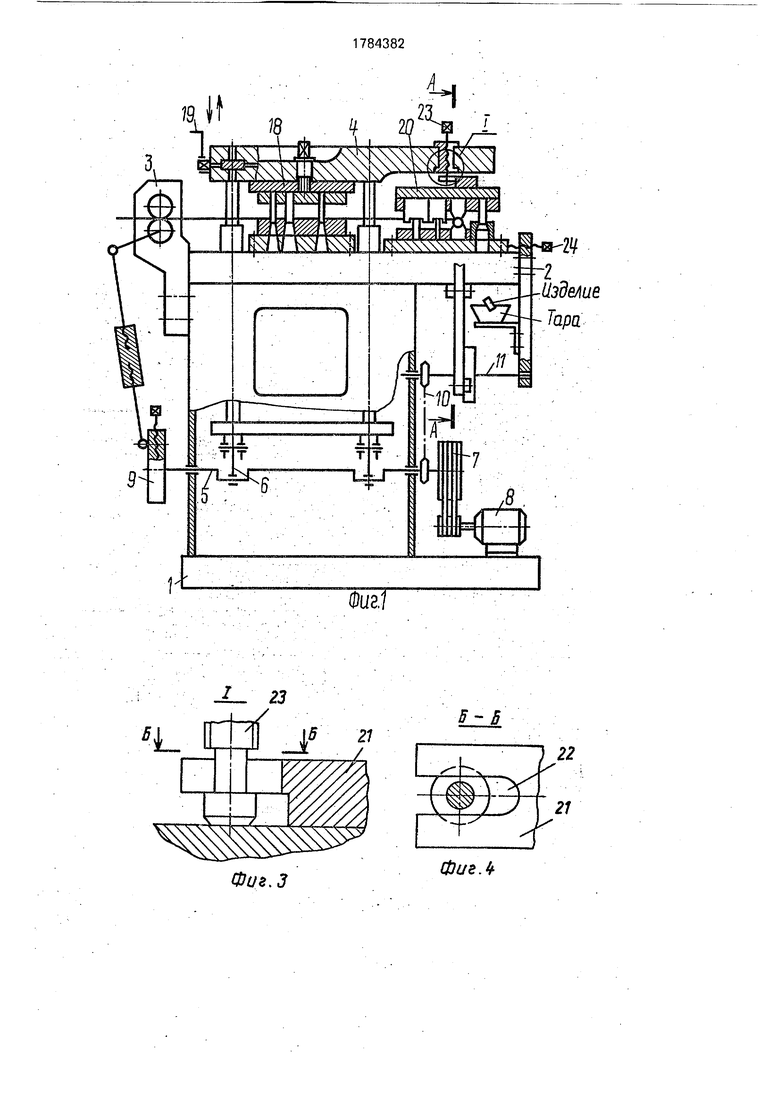

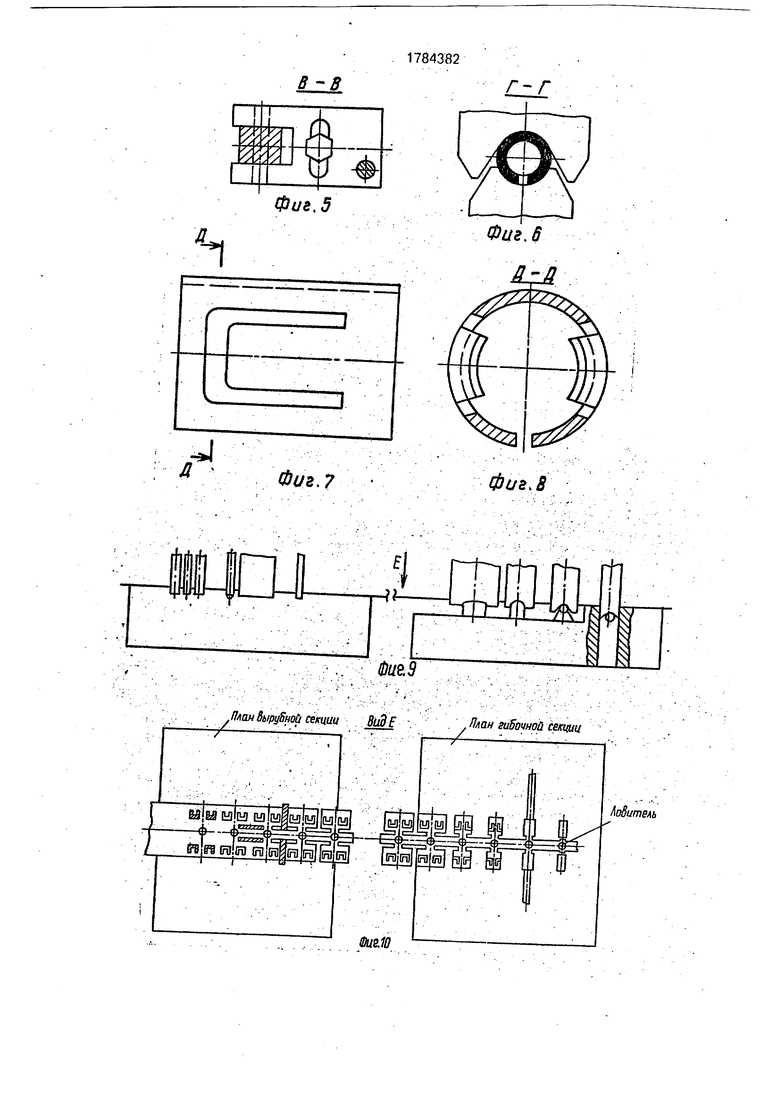

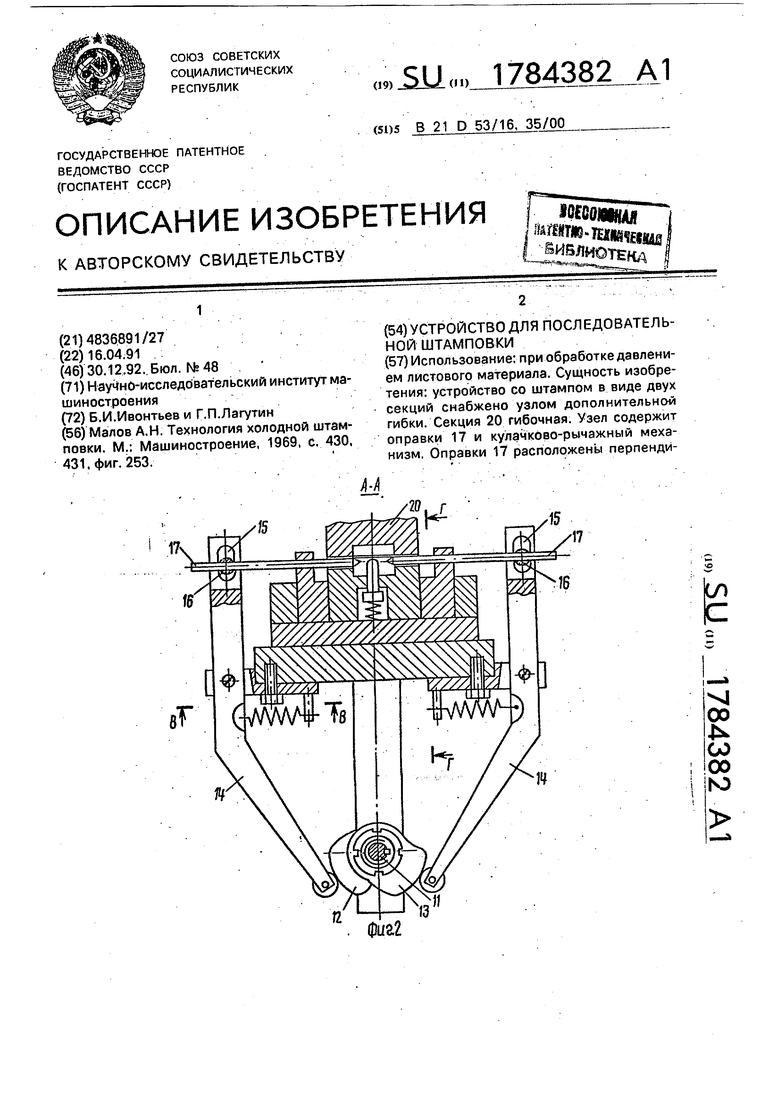

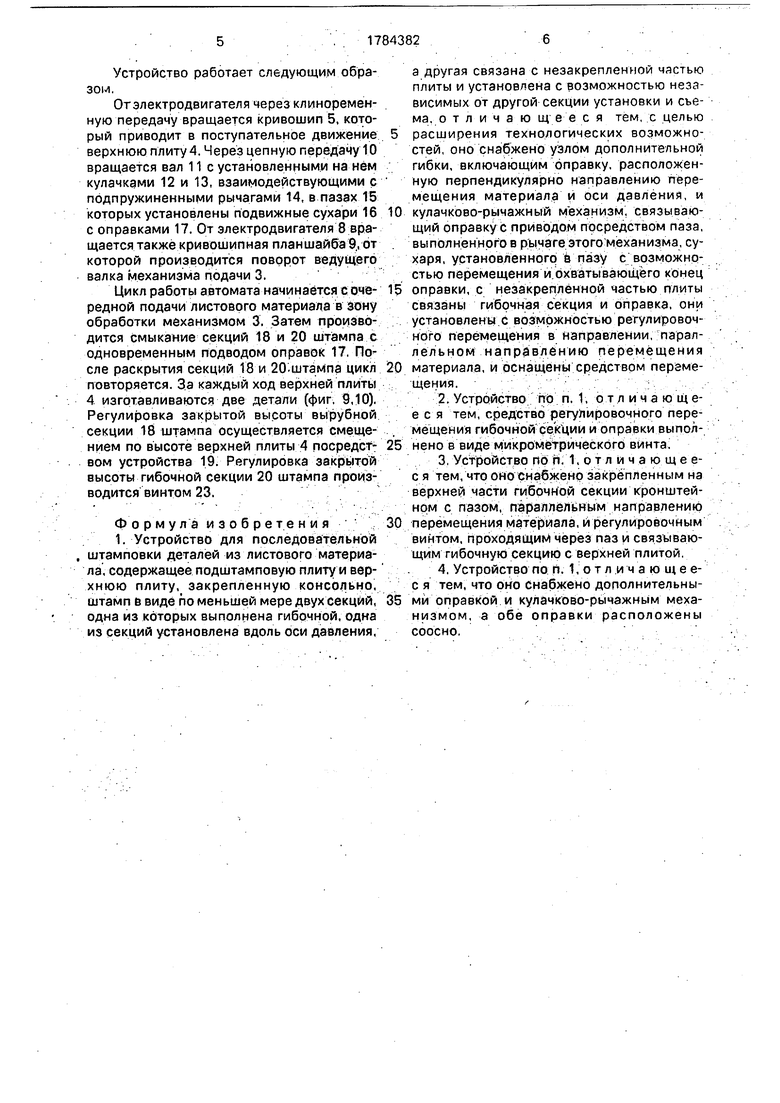

На фиг 1 изображено устройство для последовательйой штамповки деталей из листового материала, на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - узел I на фиг.1; на фиг.4 разрез Б-Б на фиг 3; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 2; на фиг 7 - образец изготавливаемой детали; на фиг 8 - разрез Д-Д на фиг. 7, на фиг. 9 - технологическая схема изготовления деталей; на фиг. 10 - вид по стрелке Е на фиг. 9.

Устройство состоит из станины 1 с подштамповой плитой 2, механизма подачи материала 3, верхней плиты 4 с приводом от

кривошипного вала 5 с шатунами б и маховиком 7, приводимым во вращение электродвигателем 8, кривошипной планшайбы 9, установленной на кривошипном валу 5, от которой производится поворот ведущего

валка механизма подачи 3, цепной передачи 10, передающей вращение от кривошипного вала 5 на вал 11, на котором установлены кулачки 12 и 13, взаимодействующие с подпружиненными рычагами 14, в верхней части которых имеются установленные в пазах 15 подвижные сухари 16 со вставленными в них оправками 17, вырубной секцией 18 с регулирующим закрытую высоту устройством 19, гибочной секции 20, связанной с

незакрепленной частью плиты 4, закрепленного на верхней части гибочной секции 20 штампа кронштейна 21с пазом 22 и регулировочным винтом 23, проходящим через паз 22 и связывающим гибочную секцию 20 с

верхней плитой 4, микрометрического винта 24 регулирующего перемещение гибочной секции 20 и оправок 17

Устройство работает следующим образом,

От электродвигателя через клиноремен- ную передачу вращается кривошип 5, который приводит в поступательное движение верхнюю плиту 4. Через цепную передачу 10 вращается вал 11 с установленными на нем кулачками 12 и 13, взаимодействующими с подпружиненными рычагами 14, в пазах 15 которых установлены подвижные сухари 16 с оправками 17. От электродвигателя 8 вращается также кривошипная планшайба 9, от которой производится поворот ведущего валка механизма подачи 3.

Цикл работы автомата начинается с очередной подачи листового материала в зону обработки механизмом 3. Затем производится смыкание секций 18 и 20 штампа с одновременным подводом оправок 17, После раскрытия секций 18 и 20.штампа цикл повторяется. За каждый ход верхней плиты 4 изготавливаются две детали (фиг, 9,10). Регулировка закрытой высоты вырубной секции 18 штампа осуществляется смещением по высоте верхней плиты 4 посредством устройства 19. Регулировка закрытой высоты гибочной секции 20 штампа производится винтом 23.

Формула изобретения 1. Устройство для последовательной штамповки деталей из листового материала, содержащее подштамповую плиту и верхнюю плиту, закрепленную консольно, штамп в виде по меньшей мере двух секций, одна из которых выполнена гибочной, одна из секций установлена вдоль оси давления,

а другая связана с незакрепленной частью плиты и установлена с возможностью независимых от другой секции установки и съема, отличающееся тем, с целью

5 расширения технологических возможностей, оно снабжено узлом дополнительной гибки, включающим оправку, расположенную перпендикулярно направлению перемещения материала и оси давления, и

0 кулачково-рычажный механизм, связывающий оправку с приводом посредством паза, выполненного в рычаге этого механизма, сухаря, установленного в пазу с возможностью перемещения и охватывающего конец

5 оправки, с незакрепленной частью плиты связаны гибочная секция и оправка, они установлены с возможностью регулировочного перемещения в направлении, параллельном направлению перемещения

0 материала, и оснащены средством перемещения.

2.Устройство по п. 1, отличающееся тем, средство регулировочного перемещения гибочной секции и оправки выпол5 нено в виде микрометрического винта.

3.Устройство по п. 1,отличающее- с я тем, что оно снабжено закрепленным на верхней части гибочной секции кронштейном с пазом, параллельным направлению

0 перемещения материала, и регулировочным винтом, проходящим через паз и связывающим гибочную секцию с верхней плитой.

4.Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что оно снабжено дополнительны5 ми оправкой и кулачково-рычажным механизмом, а обе оправки расположены соосно.

Ъ ЗЛф

f

Я Zt

ff-3

Ј гпф

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2285573C2 |

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Штамп для получения деталей из листового материала вырубкой по контуру | 1975 |

|

SU558738A1 |

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| Штамп гибочный | 1978 |

|

SU753517A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ЭЛАСТИЧНОЙ СРЕДОЙ | 1999 |

|

RU2170634C1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| Штамп универсальной гибочный | 1976 |

|

SU615993A1 |

| Устройство для подачи ленточного материала в рабочую зону вырубного штампа | 1990 |

|

SU1759507A1 |

Использование: при обработке давлением листового материала. Сущность изобретения: устройство со штампом в виде двух секций снабжено узлом дополнительной гибки. Секция 20 гибочная. Узел содержит оправки 17 и кулачково-рычажный механизм, Оправки 17 расположены перпенди

e

Dcto/-dni/dQCflЫгЛ

ZQZWLl

---а

3|Э |ы|й|Ё

bltiJzDicdLin

Hi

ft

чузшпдоу

птаэз цонмздпг нмц

/

4

ft

J-J

1га

ИБ

§Н

гайга

и и и ы a

-4

га и|и и1|

Jgnj пппяээ оандйЛчд тщ

/

Ј ЪПф

ч

г

U

д зпф

&ъъ

8-9

| Малов А.Н | |||

| Технология холодной штамповки | |||

| М.: Машиностроение, 1969, с | |||

| Разборная вагранка | 1925 |

|

SU430A1 |

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

Авторы

Даты

1992-12-30—Публикация

1991-04-16—Подача