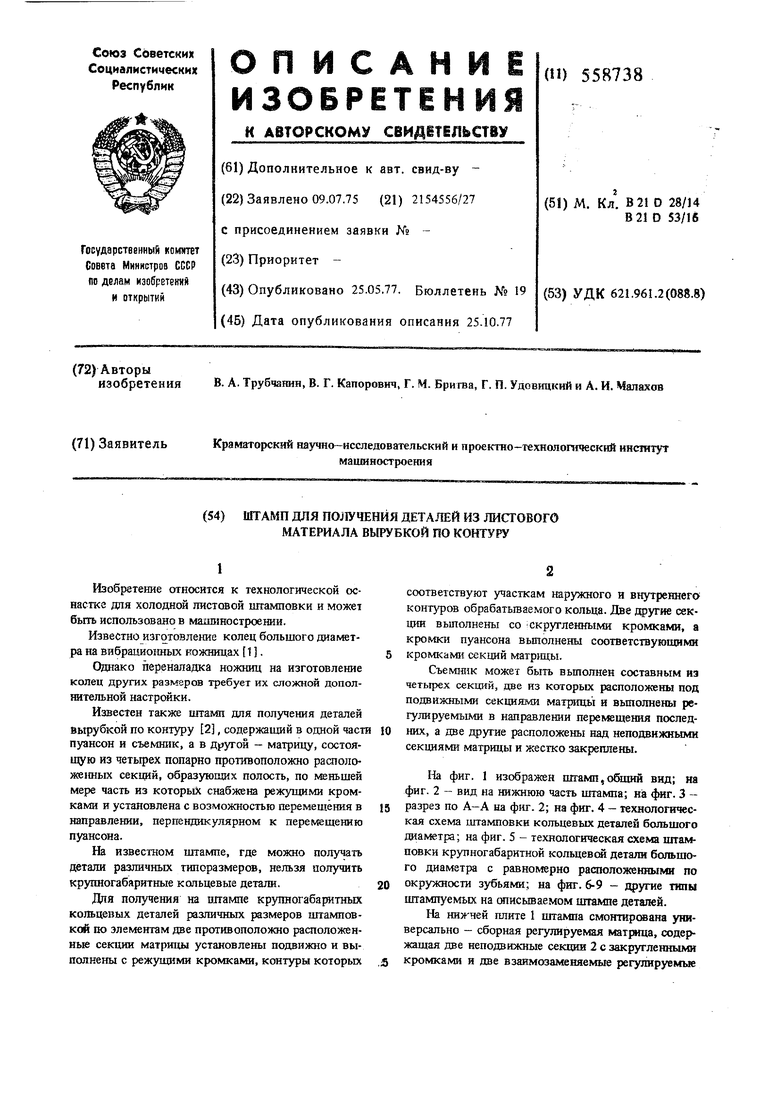

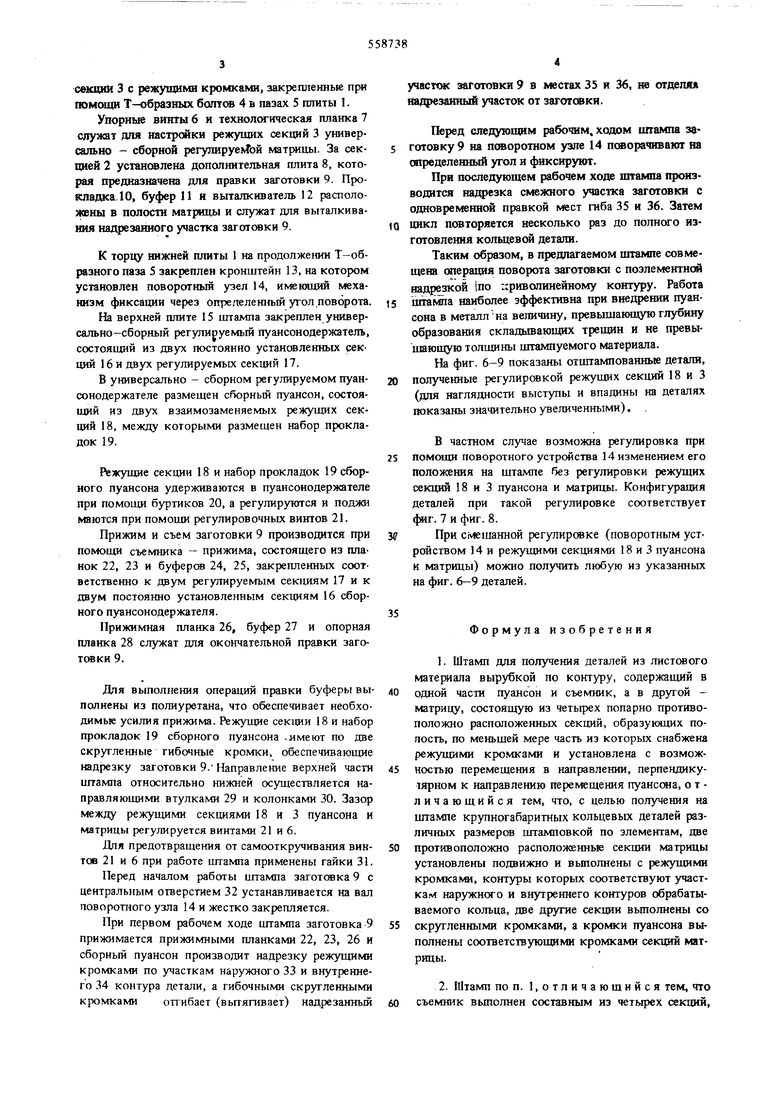

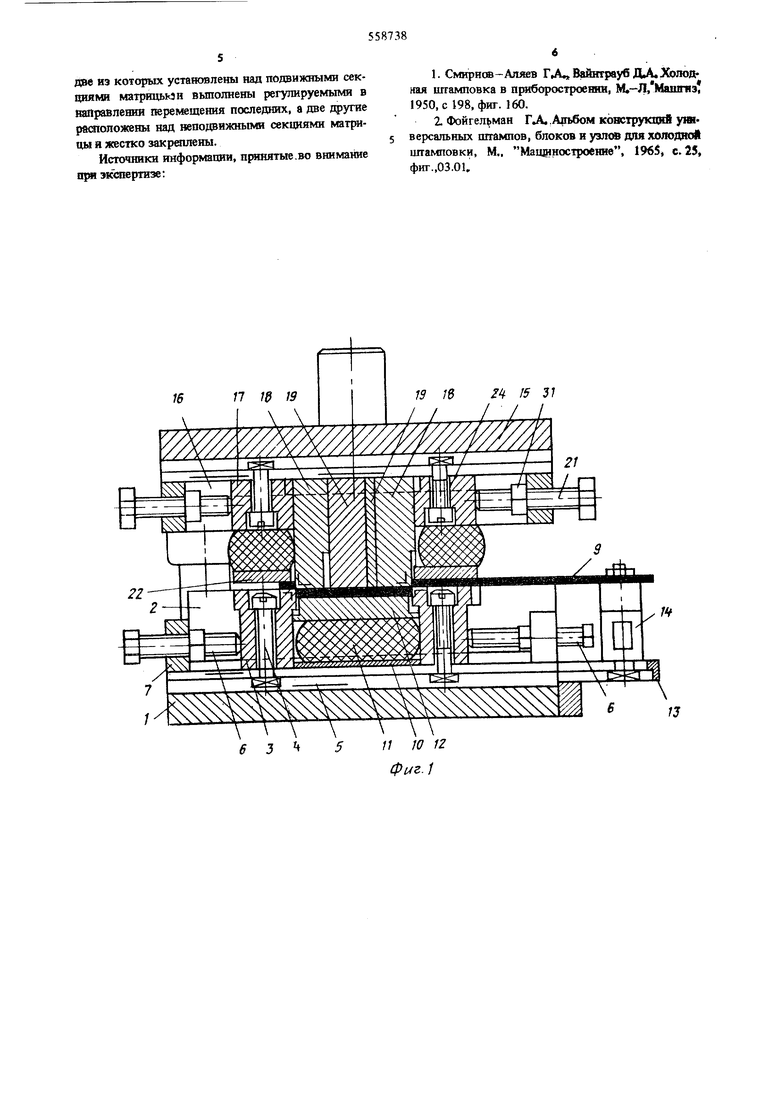

секвзиЯ 3 с режущими кромками, закрепленные при Ш)М(вци Т-образных ботсв 4 в пазах 5 плиты 1.

Упорные винты 6 и технолстгическая планка 7 служат для настройки режущих секций 3 универсально - сборной регулируелГой матрщы. За секцией 2 устансдалена дополнительная плита 8, которая предназначена для правки заготовки 9. Прокяащса.Ю, буфер 11 я выталкиватель 12 расположены в полости матртщы и служат для выталкивания надрезанного участка заготовки 9.

К торцу нижней плиты 1 на продолжении Т-образного паза 5 закреплен кронштейн 13, на котором установлен поворотный узел 14, имеющий механизм фиксации через определенный угол поворота.

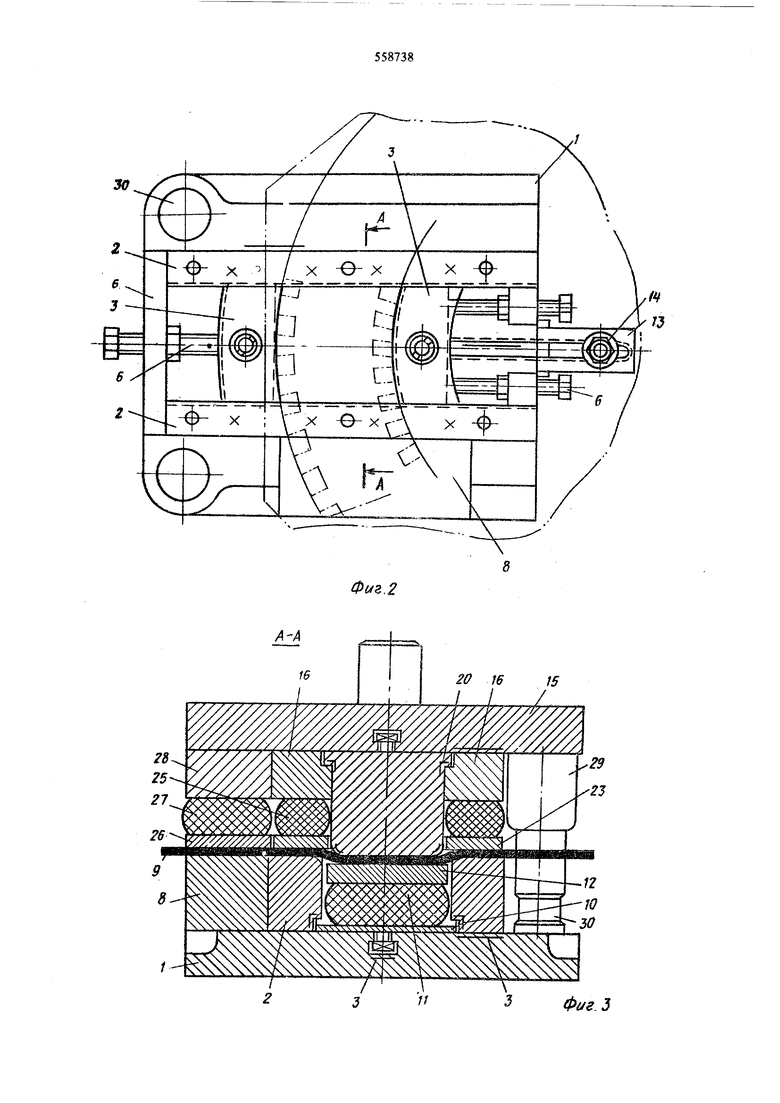

На верхней плите 15 ипампа закреплен универсально-сборный регулируемый пуансонодержатель, состоящий из двух постоянно установленных секций 16 и двух регулируемых секций 17.

В универсально - сборном регулируемом пуансонодержателе размещен сборный пуансон, состоящий из двух взаимозаменяемых режущих секций 18, между которыми размещен набор прокладок 19.

Режущие секции 18 и набор прокладок 19 сборного пуансона удерживаются в пуансонодержателе при помощи буртиков 20, а регулируются и поджи маются при помощи регулировочных винтов 21.

Прижим и съем заготовки 9 производится при помощи съемника - прижима, состоящего из планок 22, 23 и буферов 24, 25, закрепленных соответственно к двум регулируемым секциям 17 и к двум постоянно установленным секциям 16 сборного пуансонодержателя.

Прижимная планка 26, буфер 27 и опорная планка 28 служат для окончательной правки заготсдаки 9.

.Для выполнения операций правки буферы выполнены из полиуретана, что обеспечивает необходимью усилия прижима. Режуище секции 18 и набор прокладок 19 сборного пуансона -имеют по две скругленные гибочные кромки, обеспечивающие надрезку заготовки 9. Направление верхней части ияампа относительно нижней осуществляется направляющими втулками 29 и колонками 30. Зазор между режущими секциями 18 и 3 пуансона и матрицы регулируется винтами 21 и 6.

Для предотвращения от самооткручивания винтов 21 и 6 при работе щтампа применены гайки 31.

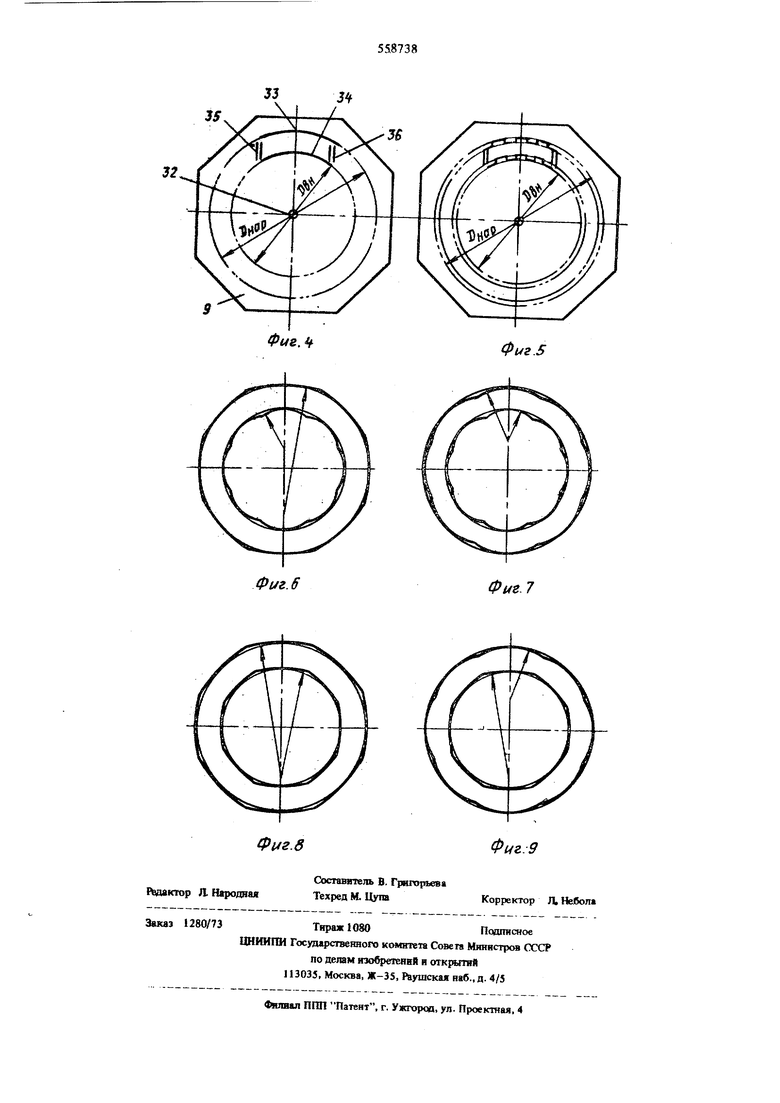

Перед началом работы щтампа заготовка 9 с центральным отверстием 32 устанавливается на вал поворотного узла 14 и жестко закрепляется.

При первом рабочем ходе щтампа заготовка 9 прижимается прижимными планками 22, 23, 26 и сборный пуансон производит надрезку режущими KpoMKaNw по участкам наружного 33 и внутреннего 34 контура детали, а гибочными скругленными кромками отгибает (вытягавает) надрезанный

yчacтtж заГотовкн 9 в местах 35 и 36, не огдеши на|фезанный участок от заготсвки.

Шред следугощнм рабоедм, ходом ипампа з готовку 9 на поюоротком узле 14 поворачивают ш определенный угол и фиксируют.

При последующем рабочем ходе штампа прсясзводится нарезка смежного участка заготовки с

одновреиданной правкой мест гиба 35 и 36. Затем

цикл пдаторяется несколько раз до полнся-о нзготовлення кольцевс детали.

Таким образом, в предлагаемом штампе совмещена сяерация поворота загототки с позлементнсй надрезкой ino криволинейному контуру. Работа штампа 1шиболее зффектнвна при внедрении пуансона в металл на величину, превышающую глубину образования складьюаюидах трещин и не превышающую толщины штампуемого материала.

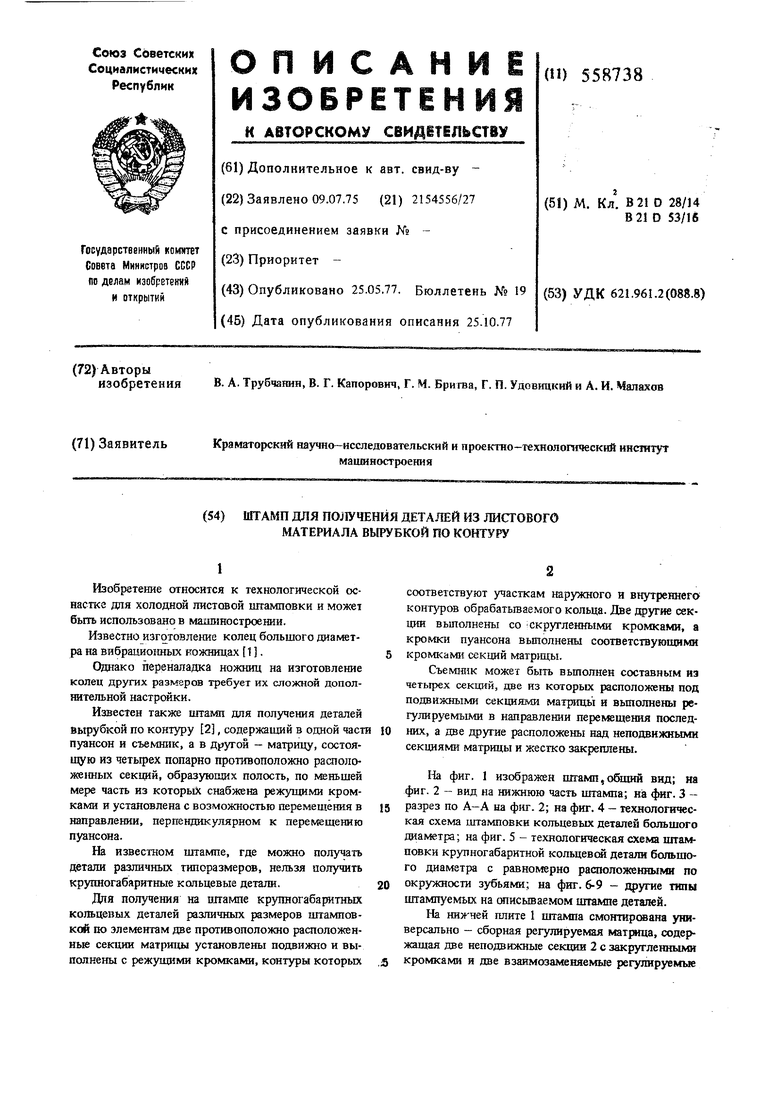

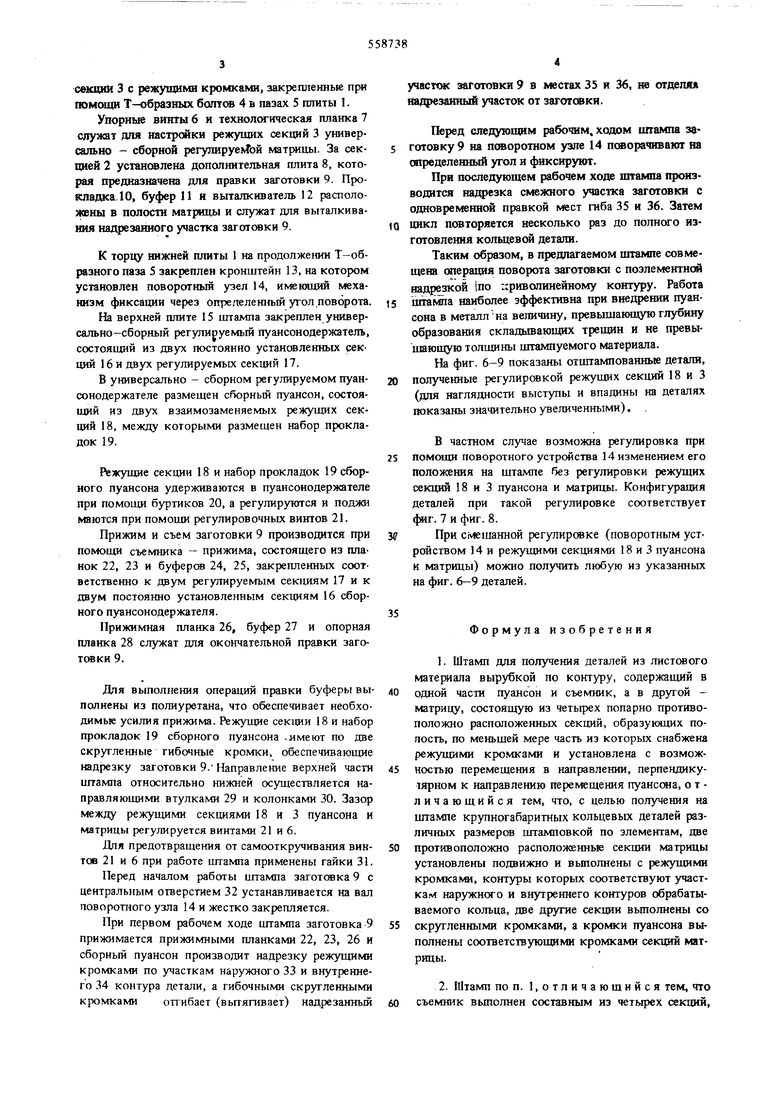

На фиг. 6-9 показаны отштампованные детали, полученные регулировкой режущих секций 18 и 3 (для наглядности выступы и впадины на деталях показаны значительно увеличенными).

В частном случае возможна регулировка при помощи поворотного устройства 14 изменением его положения на штампе без регулировки режуших секций 18 и 3 пуансона и матрицы. Конфиг)фация деталей при такой регулировке соответствует . 7 и фиг. 8.

При смешанной регулировке (поворотным устройством 14 и режущими секциями 18 и 3 пуансона к матрицы) можно получить любую из указанных на фиг. 6-9 деталей.

Формула изобретения

1.Штамп для получения деталей из листового материала вырубкой по контуру, содержащий в

одной части пуансон и съемник, а в другой матрицу, состоящую из четырех попарно противоположно расположенных секций, образующих попость, по меньшей мере часть из которых снабжена режушими кромками и установлена с возможностью перемещения в напривлении, перпендику1ярном к направлению перемещения пуанссяа, о т личающийся тем, что, с целью получения на штампе крупногабаритных кольцевых деталей различных размеров штамповкой по элементам, две

противоположно расположенные секции матрицы установлены подвижно и вьтолнены с режущими кромкакт, контуры которых соответствуют участкам наружного и внутреннего контуров обрабатываемого кольца, две другие секции вьшолнены со

скругленными кромками, а кромки пуансона выполнены соответствующими кромками секций матрицы.

2.Штамп по п. 1,отличающийся тем, что съемник вьшолнен составным из четырех секций.

две из которых установлены над подвижными секциями матрицьюи выполнены регулируемыми в йаправлевия перекющения последних, а две другие распопожены над неподвижными секциями матрицы и жестко закршлены.

Источш1ки информации, пршятые.во внимание при экстертизе:

1.Смирнсв-Алжв Г Вайнграуб ДА Холодная штамповка в приборостроении, М,-Л,Машгнз 1950, с 198, фиг. 160.

2.Фойгел ман ГЛ. .Альбом конструкций уявверсальных пгтампов, блоков и узлов для ХО1ЮДНЫ1

штамповки, М.. Мациностроение, 196$, с. 25, фиг.,03.01,

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для поэлементной штамповки деталей из листовых заготовок | 1983 |

|

SU1199363A1 |

| Штамп универсальный для обрезки | 1981 |

|

SU967615A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Штамп последовательного действия | 1983 |

|

SU1133002A2 |

| Способ вырезки деталей из листовых заготовок и штамп для его осуществления | 1986 |

|

SU1470394A1 |

| Штамп для изготовления деталей из листового материала | 1980 |

|

SU869912A1 |

| Штамп для резки швеллеров | 1979 |

|

SU854618A1 |

| Штамп для получения из листового материала изделий с отогнутыми участками | 1982 |

|

SU1055563A1 |

| Штамп для вытяжки и обрезки | 1982 |

|

SU1015973A1 |

| ШТАМП ДЛЯ ПОЛУЧЕНИЯ ПАЗОВ В ЛИСТОВЫХ ДЕТАЛЯХ | 1971 |

|

SU426731A1 |

Л 18 19 19 /5 i./..,, 2 5 31 .L

А-А

Фие.2

Авторы

Даты

1977-05-25—Публикация

1975-07-09—Подача