4

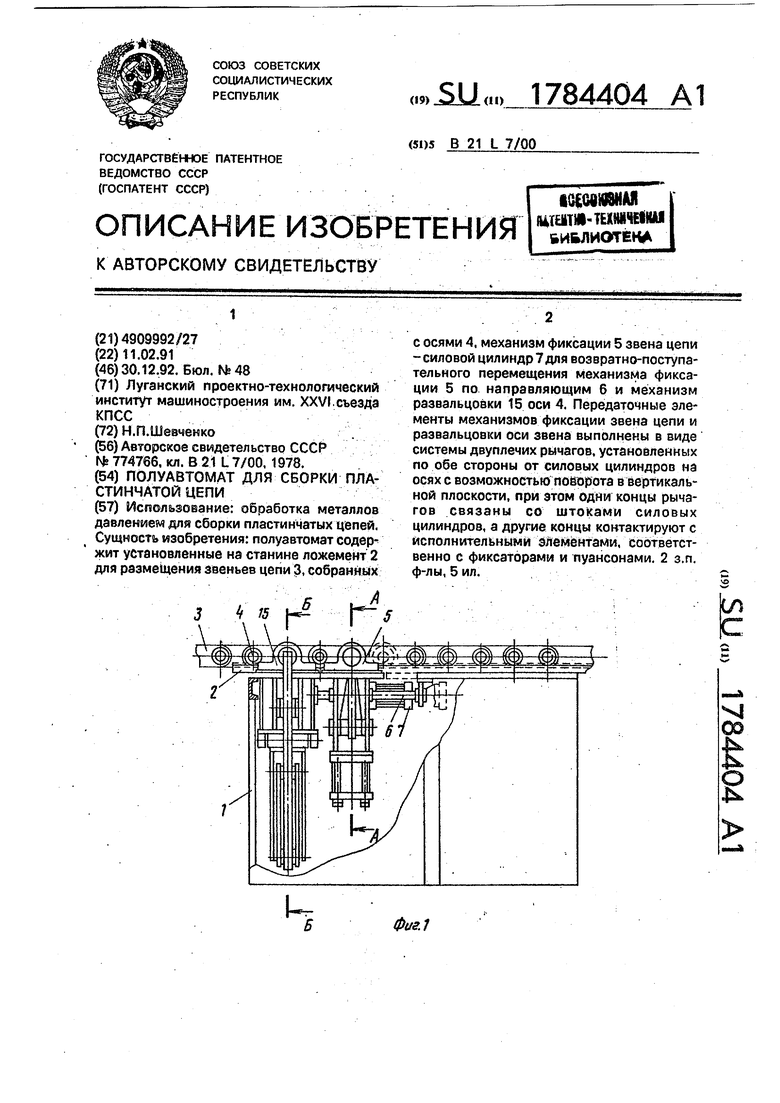

Фиг.1

Изобретение относится к обработке металлов давлением, в частности к устройст- eaft для сборки пластинчатых цепей.

Известен полуавтомат для ковки, содержащий станину, верхнюю и нижнюю траверсы со скалками, гидроцилиндры равного диаметра, стол и головки гидроцилиндров с пуансонами,а акже Ьграничитель хода по- стола, выполненный в виде регулируемых упоров, размещенных симметрично оси пресса, t

Известный полуавтомат обеспечивает только одностороннее прессование, т.е. ковка (клепка) производится на силовом столе, который принимает на себя всю энергию удара, а поэтому должен быть достатйч- йо массивным, что увеличивает металлоемкость конструкции. Известен полуавтомат для сборки пластинчатой цепи с расклепываемыми осями, содержащий механизм перемещения цепи на рабочую позицию, состоящий иЗ поворотного стола, несущего ложементы для установки звеньев цепи, и делительного механизма, обеспечивающего поворот стола на шаг; механизм раскернивания осей звена, состоящий из верхнего и нижнего гидроцилиндров, установленных на станине по обе стороны от стола с возможностью перемещения в вертикальной плоскости, при этом шток каждого гидроцилиндра связан с пуансонами посредством передаточного элемента в виде траверсы, несущей поворотную головку с оправками; механизм подачи вкладыша между пластинами звена, закрепленный на скалках верхней траверсы, выполненный в виде гидроцилиндра, на штоке которого закреплен вкладыш; механизм прижима звена, выполненный в виде гидроцилиндра с насадкой на штоке.

Для фиксации звена в каждой рабочей позиции поворотный стол снабжен втулками, размещенными по периметру стола с шагом, соответствующим числу позиций (или звеньев), а функцию фиксатора выполняет скалка, связанная посредством передаточного элемента в виде траверсы со штоком верхнего гидроцилиндра.

Недостатком известного полуавтомата является сложность конструкции, заключающаяся в наличии дополнительных механизмов, таких как механизм подачи вкладыша между пластинами, механизм подъема стола, механизм прижима звена, дополнительного гидроцилиндра и траверс со скалками, а также механизма раскернивания, поворотного стола с большим количеством втулок (по числу звеньев цепи) и ложементов.

Кроме того, большое количество времени затрачивается на подготовительные операции, предшествующие заключительной - раскерниванию, такие как подъем стола и

поворот его в приподнятом положении на рабочую позицию, опускание верхнего гидроцилиндра до момента входа одной из скалок во втулку стола (фиксация стола), опускание стола в исходное положение, вы0 движение механизма прижи ма звена к ложементу, выдвижение механизма подачи вкладыша между пластиками звена, опускание верхнего гидроцилиндра до соприкосновения пуансонов с торцами осей звена,

5 подъем нижнего цилиндра и осаживание

осей звена. По окончании операции осажи. вания осей всех звеньев цепи (один оборот

стола) поворачивают головки с пуансонами

в положение для окончательного раскерни0 вания осей. Таким образом, затрата большого количества времени на подготовительные операции ведет к снижению производительности полуавтомата. Цель изобретения - упрощение конст5 рукции и повышение производительности путем сокращения времени на подготовительные операции.

Поставленная цель достигается тем, что в полуавтомате для сборки пластинчатой це0 пи, содержащем установленные на станине по крайней мере один ложемент, привод перемещения цепи, механизм фиксации звена цепи с приводом от силового цилиндра, шток которого связан с фиксатором че5 рез передаточные элементы, механизм- развальцовки оси звена с приводом по крайней мере от одного силового цилиндра, шток которого связан с пуаисонами, через передаточные элементы, согласно изобре0 тению передаточные элементы механизма фиксации звена цепи и механизма развальцовки оси звена выполнены в виде системы двуплечих рычагов, установленных по обе стороны от силовых цилиндров на осях с

5 возможностью поворота в вертикальной плоскости, при этом одни концы рычагов связаны со штоками силовых цилиндров, а другие концы контактируют с исполнительными элементами, соответственно с фикса0 торами и пуансонами, причем рычаги механизма фиксации выполнены вогнутыми вовнутрь.

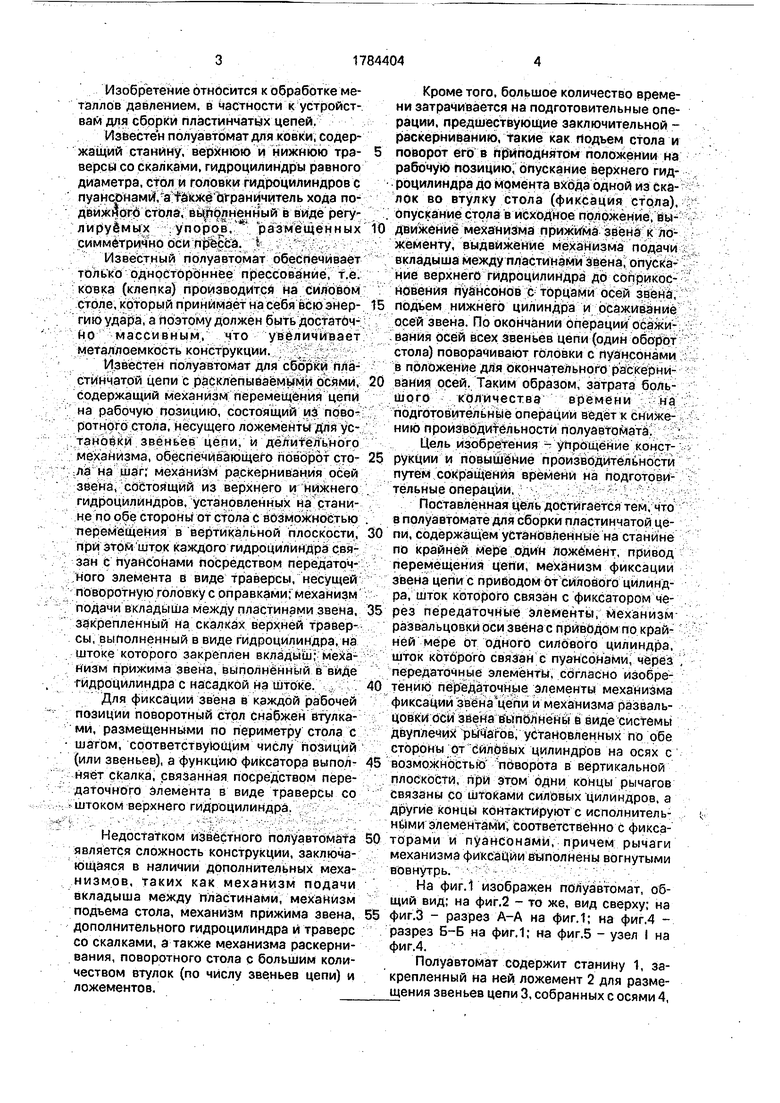

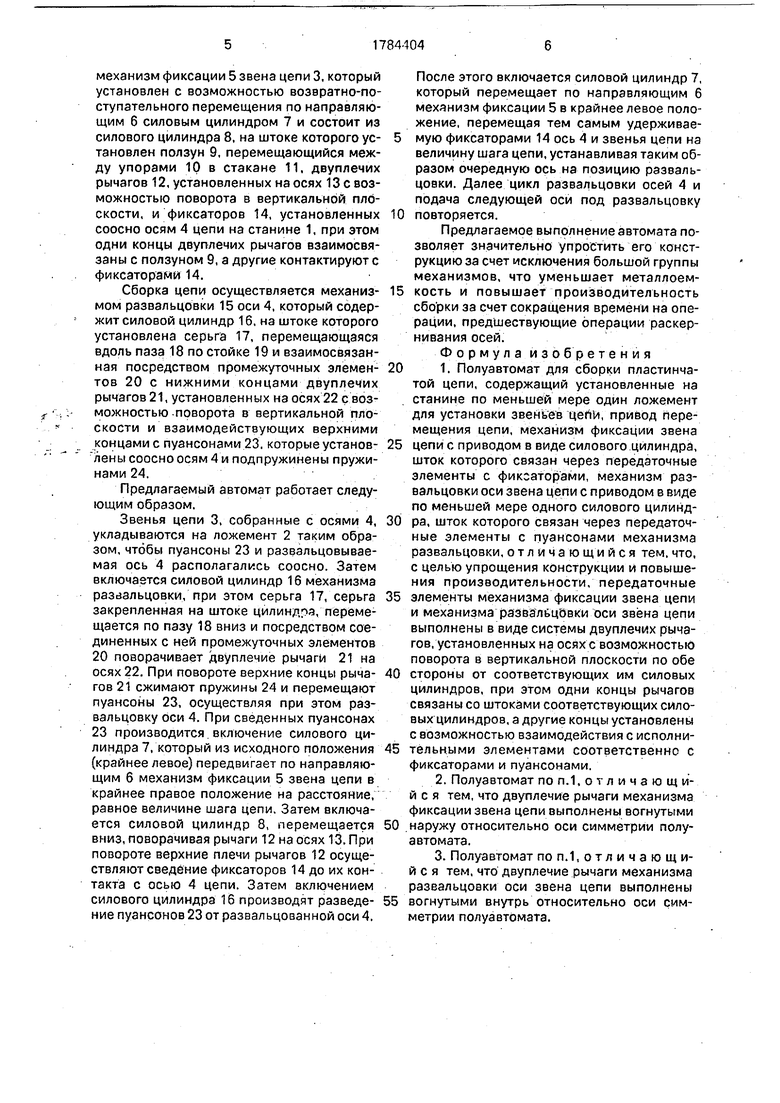

На фиг. 1 изображен полуавтомат, общий вид; на фиг.2 - то же, вид сверху; на

5 фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - узел I на фиг.4.

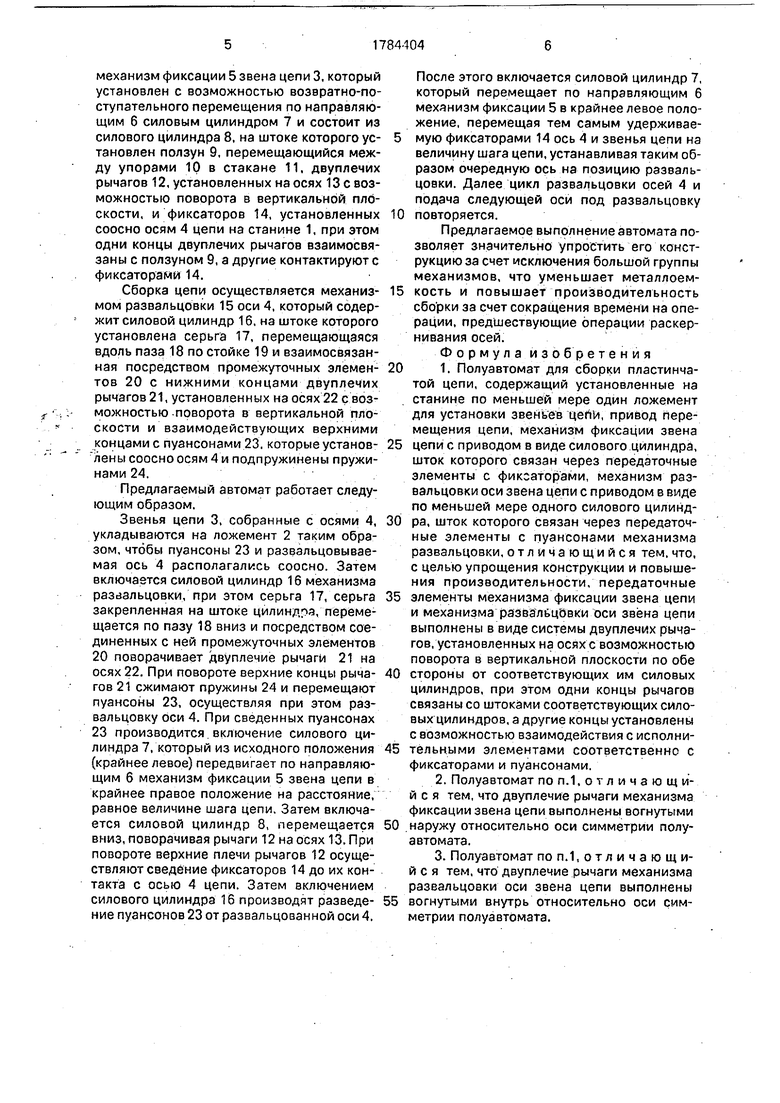

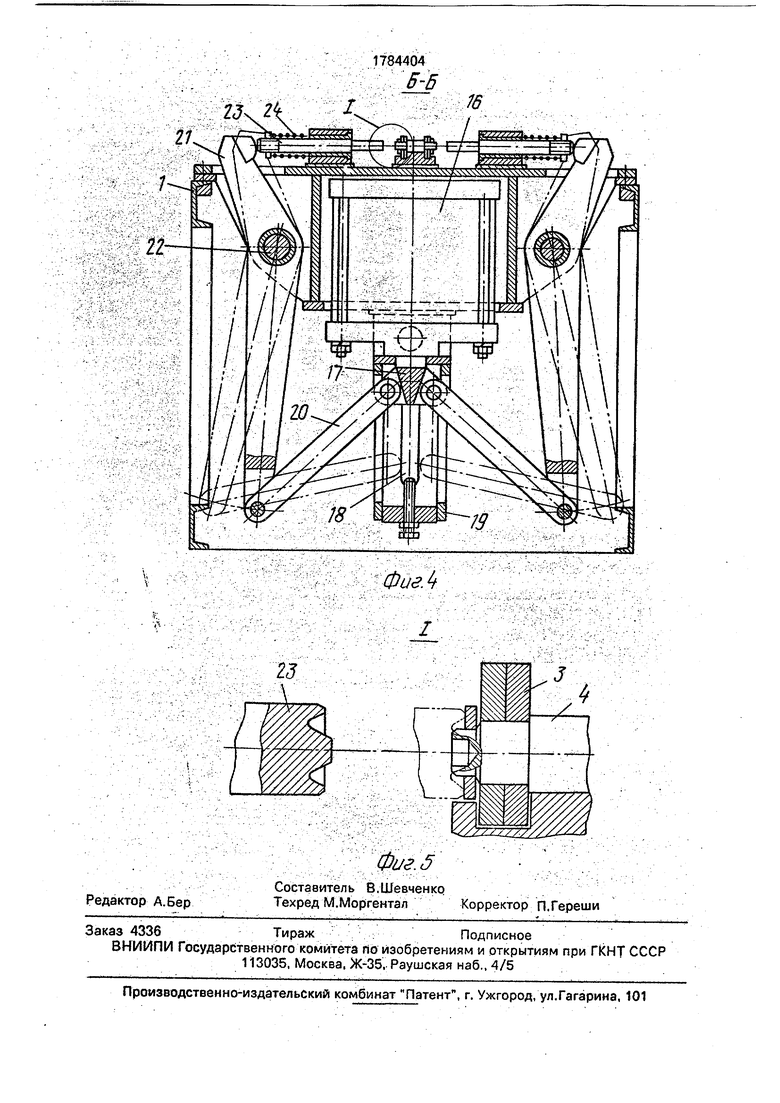

Полуавтомат содержит станину 1, закрепленный на ней ложемент 2 для размещения звеньев цепи 3, собранных с осями 4,

механизм фиксации 5 звена цепи 3, который установлен с возможностью возаратно-по- ступательного перемещения по направляющим 6 силовым цилиндром 7 и состоит из силового цилиндра 8, на штоке которого ус- тановлен ползун 9, перемещающийся между упорами 10 в стакане 11. двуплечих рычагов 12, установленных на осях 13 с возможностью поворота в вертикальной плоскости, и фиксаторов 14, установленных соосно осям 4 цепи на станине 1, при этом одни концы двуплечих рычагов взаимосвязаны с ползуном 9, а другие контактируют с фиксаторами 14.

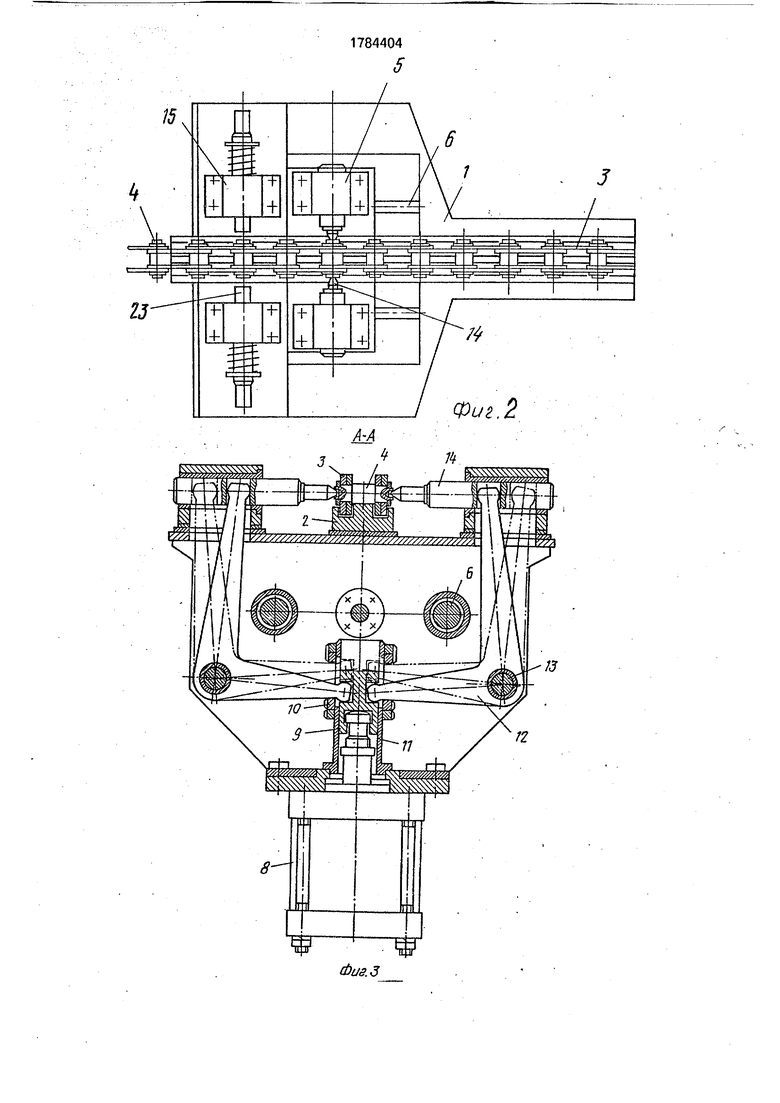

Сборка цепи осуществляется механиз- мом развальцовки 15 оси 4, который содержит силовой цилиндр 16, на штоке которого установлена серьга 17, перемещающаяся вдоль паза 18 по стойке 19 и взаимосвязанная посредством промежуточных элемен- тов 20 с нижними концами двуплечих рычагов 21, установленных на осях 22 с возможностью поворота в вертикальной плоскости и взаимодействующих верхними концами с пуансонами 23. которые установ- лены соосно осям 4 и подпружинены пружинами 24.

Предлагаемый автомат работает следующим образом.

Звенья цепи 3, собранные с осями 4, укладываются на ложемент 2 таким образом, чтобы пуансоны 23 и развальцовываемая ось 4 располагались соосно. Затем включается силовой цилиндр 16 механизма развальцовки, при этом серьга 17, серьга закрепленная на штоке цилиндра, перемещается по пазу 18 вниз и посредством соединенных с ней промежуточных элементов 20 поворачивает двуплечие рычаги 21 на осях 22. При повороте верхние концы рыча- гов 21 сжимают пружины 24 и перемещают пуансоны 23, осуществляя при этом развальцовку оси 4. При сведенных пуансонах 23 производится включение силового цилиндра 7. который из исходного положения (крайнее левое) передвигает по направляющим б механизм фиксации 5 звена цепи в крайнее правое положение на расстояние, равное величине шага цепи. Затем включается силовой цилиндр 8, перемещается вниз, поворачивая рычаги 12 на осях 13. При повороте верхние плечи рычагов 12 осуществляют сведение фиксаторов 14 до их контакта с осью 4 цепи. Затем включением силового цилиндра 16 производят разведе- ние пуансонов 23 от развальцованной оси 4.

После этого включается силовой цилиндр 7, который перемещает по направляющим 6 механизм фиксации 5 в крайнее левое положение, перемещая тем самым удерживаемую фиксаторами 14 ось 4 и звенья цепи на величину шага цепи, устанавливая таким образом очередную ось на позицию развальцовки. Далее цикл развальцовки осей 4 и подача следующей оси под развальцовку повторяется.

Предлагаемое выполнение автомата позволяет значительно упростить его конструкцию за счет исключения большой группы механизмов, что уменьшает металлоемкость и повышает производительность сбо рки за счет сокращения времени на операции, предшествующие операции раскер- нивания осей.

Формула изобретения

1.Полуавтомат для сборки пластинчатой цепи, содержащий установленные на станине по меньшей мере один ложемент для установки звеньев цепи, привод перемещения цепи, механизм фиксации звена цепи с приводом в виде силового цилиндра, шток которого связан через передаточные элементы с фиксаторами, механизм развальцовки оси звена цепи с приводом в виде по меньшей мере одного силового цилиндра, шток которого связан через передаточные элементы с пуансонами механизма развальцовки, отличающийся тем. что, с целью упрощения конструкции и повышения производительности, передаточные элементы механизма фиксации звена цепи и механизма развалбцввки оси звена цепи выполнены в виде системы двуплечих рычагов, установленных на осях с возможностью поворота в вертикальной плоскости по обе стороны от соответствующих им силовых цилиндров, при этом одни концы рычагов связаны со штоками соответствующих силовых цилиндров, а другие концы установлены с возможностью взаимодействия с исполнительными элементами соответственно с фиксаторами и пуансонами.

2.Полуавтомат по п.1, о т л и ч а ю щ и- й с я тем, что двуплечие рычаги механизма фиксации звена цепи выполнены вогнутыми наружу относительно оси симметрии полуавтомата.

3.Полуавтомат по п.1, от л и ч а ю щ и- й с я тем, что двуплечие рычаги механизма развальцовки оси звена цепи выполнены вогнутыми внутрь относительно оси симметрии полуавтомата.

15

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для сборки пластинчатой цепи с расклепываемыми осями | 1978 |

|

SU774766A1 |

| Полуавтомат для сборки цепи с расклепываемыми осями | 1981 |

|

SU994196A1 |

| Полуавтомат для клепки тормозных колодок | 1981 |

|

SU1165526A1 |

| Полуавтомат для сборки вальцовкой узлов | 1983 |

|

SU1138288A1 |

| Полуавтомат для динамических испытаний пружин кручения и подрезки их концов | 1986 |

|

SU1493885A1 |

| УСТАНОВКА ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ ПЛАСТИНЧАТЫХ ИЗДЕЛИЙ ИЗ МЕЛКОЗЕРНИСТЫХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2040398C1 |

| Полуавтомат для сборки петли | 1984 |

|

SU1266701A1 |

| Машина для контактной стыковой сварки | 1977 |

|

SU662306A2 |

| Полуавтомат для запрессовки твердосплавных штырей в корпус шарошки бурового долота | 1980 |

|

SU941151A1 |

| Установка для сборки и разборкиКлЕпАННыХ издЕлий | 1979 |

|

SU795708A1 |

Использование: обработка металлов давлением для сборки пластинчатых цепей. Сущность изобретения: полуавтомат содержит установленные на станине ложемент 2 для размещения звеньев цепи 3, собранных с осями 4, механизм фиксации 5 звена цепи -силовой цилиндр7 для возвратно-поступательного перемещения механизма фиксации 5 по направляющим 6 и механизм развальцовки 15 оси 4. Передаточные элементы механизмов фиксации звена цепи и развальцовки оси звена выполнены в виде системы двуплечих рычагов, установленных по обе стороны от силовых цилиндров на осях с возможностью поворота в вертикальной плоскости, при этом одни концы рычагов связаны со штоками силовых цилиндров, а другие концы контактируют с исполнительными элементами, соответственно с фиксаторами и пуансонами. 2 з.п. ф-лы, 5 ил.

Л us. 6

23

23

Редактор А. Вер

Составитель В.Шевченко

Техред М.МоргенталКорректор П.Гереши

ФиеЛ

J

Фиг. 5

| Полуавтомат для сборки пластинчатой цепи с расклепываемыми осями | 1978 |

|

SU774766A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1991-02-11—Подача