XI 00 СЛ 00

XI

XI

Изобретение относится к области машиностроения, к отделочным работам, преимущественно, к абразивной зачистке дефектов листов металла, прокатанного на прокатных станах.

Известно устройство для зачистки листового проката, которое содержит привод шлифовального шпинделя, выполненного в виде свободно поворотного на приводном валу рычага, несущего-шлифовальный шпиндель, и укрепленного шар- нирно на штоке силового цилиндра, над- и подпоршневая полости которого гидравлически связаны с золотником, возвратно-поступательно подвижный плунжер которого служит толкателем кулачкового механизма с кулачком, жестко связанным с приводным валом..

Сам шлифовальный шпиндель устанавливается на тележке, совершает возвратно- поступательное движение совместно со шлифовальным кругом по зачищаемой поверхности листа и поднимает шлифовальный круг над листом в конце хода при каждом направлении шлифования в режиме возвратно-поступательного движения.

Недостатком данного устройства является отсутствие средств для исключения поджогов металла при зачистке дефектов малой длины.

Известно также устройство, представляющее собой установленный на. катках передвижной мост с направляющими, расположенными перпендикулярно к направлению движения моста; В направляющих моста на катках установлена тележка, несущая вертикальную ось с закрепленными на ней направляющими, в которых на катках установлена каретка, несущая шпиндель со шлифовальным кругом. На направляющих смонтирован привод перемещения каретки. Вертикальная ось соединена с приводом, установленным на тележке.

Устройство снабжено приводом перемещения моста, приводом перемещения тележки, приводом подъема и опускания круга, а также приводом вращения шлифовального круга.

Зачистку дефекта осуществляют с.помощью возвратно-поступательных движений шлифовального круга.

Недостатком устройства является возможность поджогов при зачистке дефектов малой длины..

Наиболее близким к заявляемому устройству является устройство, состоящее из моста и его привода перемещения, тележки и ее привода перемещения поперек моста, каретки и ее привода перемещения гидроцилиндром поперек тележки, зачистной головки. Зачистииая грловка состоит из качающегося в вертикальной плоскости шпинделя с абразивным камнем, содержит привод вращения камня и пневмоцилиндр качания

шпинделя. Зачйстная головка соединена шарнирно с кареткой и приводом ее поворота в горизонтальной плоскости гидроцилиндром.

Недостатком данного устройства явля0 ется то, что при малых длинах дефектов зачищаемого листа не исключены поджоги металла при изменении направления зачистки - в режиме возвратно-поступательного движения шлифовального круга.

5 Целью изобретения является расширение технологических возможностей путем обеспечения выборочной зачистки листов.

Поставленная цель достигается тем, что известное устройство снабжено программ0 ным устройством, задатчиком пути каретки и задатчиком выбора режима подьема - опускания шлифовального круга, при этом Пути каретки и задатчик выбора режима связаны соответственно с приводами каретки и

5 подъема и опускания шлифовального круга посредством программного устройства.

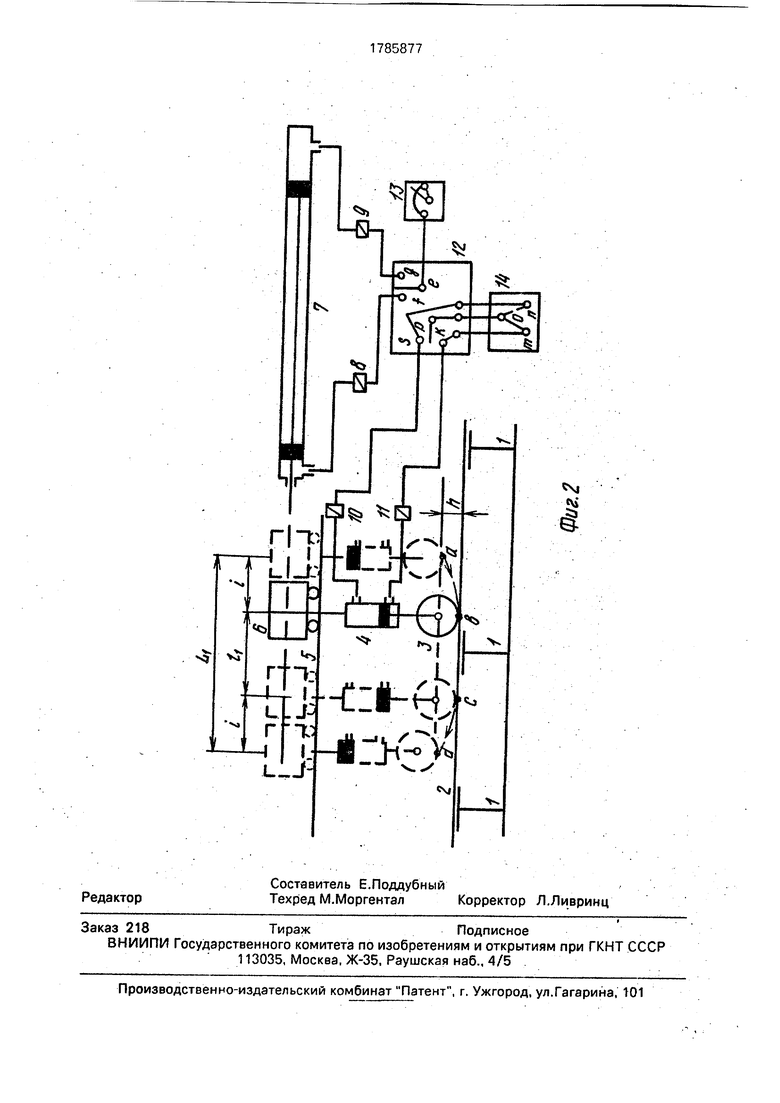

На фиг. 1 и 2 изображена функциональная схема заявляемого устройства. .На подъемном столе 1 находится лист

0 металла 2, имеющий дефекты, для зачистки которых предназначен шлифовальный круг 3.;; .

Подъем и опускание на лист 2 шлифовального круга 3 осуществляется с помощью

5 пневмоцилиндра 4, посредством которого устанавливается также необходимое усилие прижатия этого круга к зачищаемому листу 2.

Пневмоцилиндр 4 сочленен с переме0 щающейся в направляющих 5 тележкой б, приводимой гидроцилиндром 7 и совершающей возвратно-поступательное движение. (челночный режим).

С помощью гидроцилиндра 7 тележка 6,

5 пневмоцилиндр 4 и шлифовальный круг 3 перемещаются вдоль листа 2,

Механизмы, осуществляющие перемещение шлифовального круга 3 поперек листа 2 (т.е. в плоскости, перпендикулярной к

0 чертежу) на фигурах не показаны.

Перемещение поршня гидроцилиндра 7 в обе стороны (влево и вправо) осуществляется с помощью электрогидрораспредели- телей соответственно 8 и 9, а перемещение

5 поршня пневмоцилиндра 4 вниз и вверх осуществляется с помощью электропневморас- пределителей соответственно 10 и 11.

Управление указанными электрогидро- и электропневмораспределителями осуществляется с помощью программного устройства 12, имеющего задатчик 13 пути шлифования I и пути челночного хода L тележки 6, и зэдатчика 14 выбора режима подъема и опускания шлифовального круга 3.

Работа устройства.

Для зачистки дефекта на листе металла 2 с помощью задатчика 13 программного устройства 12 устанавливают длину пути шлифования I и длину челночного хода L тележки 6.

Задатчик 13 обеспечивает поочередное включение электрогидрораспределителей 8 и 9 и реверс связанной с гйдроцилиндром 7 тележки 6 при прохождении ею определяемой этим задатчиком пути L (в каждую сторону), т.е. челночный режим.

При этом, как следует из фиг. 1, переключающий контакте программного устройства 12 поочередно, в функции задаваемого задатчиком 1.3 пути (или времени) замыкает контакты f или д, вследствие чего осуществляется движэние тележки 6 на заданную величину L в каждую сторону.

Задатчик 13 пути шлифования действует таким образом, что при прохождении тележкой 6 и шлифовальным кругом 3 пути шлифования I осуществляется подъем (подрыв) шлифовального круга - вплоть до окончания движения тележки на установленную задатчиком 13 величину пути L (в заданном направлении).

При этом переключающий контакт р программного устройства 12 автоматически устанавливается в положение k, вследствие чего включается электропневмораспреде- литель 11, и поршень пневмоцилиндра 4 совместное шлифовальным кругом 3 поднимается.

Длина пути L при возвратно-поступательном движении тележки 6 определяется длиной I зачищаемого дефекта.на листе металла 2 и участками I, на которых шлифовальный круг 3, после отработки пути шлифования I, будучи поднятым с помощью пневмоцилиндра 4 на величину h, не касаясь зачищаемого листа металла 2, продолжает двигаться с тележкой б - сначала в том же направлении, а затем, после реверса тележки 6, в зависимости от положения задатчика 14, либо совершает зачистку дефекта на величину пути I при движении в обратном направлении, либо не совершает зачистки листа вплоть до нового реверса тележки.

При челночном шлифовании в начале реверса тележки 6 переключающий контакт р программного устройства 12 автоматически устанавливается в положение s, вследствие чего включается электропнев- мораспределитель 10, и поршень пневмоцилиндра 4 опускается до соприкосновения

со шлифуемой поверхностью зачищаемого листа металла 2 в точках b (или с), т.е. в точках, в которых перед этим произошел подъем шлифовального круга 3 в конце пути

5 шлифования I и продолжилось движение поднятого шлифовального круга 3 на величину i совместно с тележкой б до точки ее реверса а (или d).

Подъем шлифовального круга 3 в кон10 це пути шлифования (т.е. в точках b или с) и опускание шлифовального круга 3 после реверса тележки в указанные точки для шлифования в обе стороны также осуществляется в функции пути движения тележки б

15 (или в функции времени).

При указанном челночном шлифовании, задатчик 14 установлен в нейтральное положение 0, как показано на фиг. 1.

При этом, как видно из фиг, 1, траекто0 рия, описываемая нижней точкой шлифовального круга 3 при рассмотрении челночном шлифовании, проходит через точки а, Ь, с и d (при движении тележки справа налево), а при движении в обратную

5 сторону (слева направо) эта траектория проходит через те же точки, но в обратном направлении, т.е. проходит через точки d, с, fa и а.

Прекращение касания шлифовального

0 круга с металлом и подъем (или так называемый подрыв) шлифовального круга в крайних точках шлифования (Ь или с), с одновременным продолжением движения тележки 6 на величину до крайних положе5 ний, при которых начинается реверс тележки с одновременным опусканием шлифовального круга досказанных точек (Ь и с) касания с металлом, необходимым для исключения поджога металла в крайних точ0 ках шлифования b и с.

На этих участках пути остывают крайние участки шлифуемой зоны для возможности последующего соприкосновения с шлифовальным кругом 3. ..

5 Обычно величина челночного хода тележки 6, определяемая возможными длинами дефектных участков листа 2, лежит в довольно широких пределах, например (для -конкретной установки) от 50 до 500 мм.. 0- При этом Г для зачищаемых участков с Г нижним значением длин дефектов например от 50 до 100 мм, края дефектных участков не успевают охлаждаться при описанной выше симметричной траектории

5 движения шлифовального круга. Снижение же скорости движения тележки 6 при зачистке дефектов малой длины приводит к поджогам на всей длине зачистки, а снижение скорости движения тележки 6 на участках I подрыва шлифовального круга 3. т.е. вне

зоны зачистки, перед реверсом тележки существенно усложняет электрическую схему управления электрогидрораспределителя- ми 8 и 9 гидроцилиндра 7 и значительно увеличивает динамические нагрузки в кинематических связях механизма.

Поэтому при шлифовании коротких дефектов (от 50 до 100 мм), когда шлифуемые, участки не успевают остывать и возможны поджоги металла, шлифование необходимо осуществлять при движении шлифовального круга, например, по указанной на фиг. 2 траектории a-b-c-d-a, т.е. шлифование должно происходить при движении шлифовального круга 3 только вправо или только влево, с пропуском одного шлифования при каждом челночном ходе тележки 6, т.е. должен осуществляться несимметричный режим зачистки.

Для этого переключатель в задатчике 14 вручную устанавливается в положение m или п. При этом, по окончании шлифования в одном направлении, включается электро- пневмораспределитель 11, шлифовальный круг поднимается, например, в точке с, дви- хсется совместно с тележкой 6 на величину пути i до точки d и, не опускаясь на шлифуемую поверхность листа 2 в точке с после реверса тележки б, продолжает двигаться в поднятом положении до крайнего противоположного положения тележки в точку а.

И лишь затем, пройдя после реверса тележки 6 путь i, снова входит в соприкосновение со шлифуемой поверхностью листа металла 2 (в точке Ь)..

Таким образом, при шлифовании коротких дефектов исключаются поджоги металла на конечных участках этих дефектов.

Of метим, что в данном устройстве величина челночного хода тележки 6 устанавливается с .помощью группы реле времени, настроенных на различные времена срабатывания, устанавливаемые с помощью задатчика 13 и электрической схемы, переключающей электрогидрораспределители 8 и 9 гидроцилиндра 7 тележки 6.

Переключение указанных электрогид- рораспределителей 8 и 9 осуществляется переключающим контактом f, e, g.

Подъем и опускание шлифовального круга 3 в KOHite каждого пути шлифования осуществляется с помощью другой группы реле времени, воздействующей на электро- пневмораспределители 10 и 11, связанной с указанной выше первой группы реле времени и срабатывающей при отработке первой группы реле времени пути перемещения тележки в концах пути шлифования (точки b и с) и в концах пути хода тележки б (точки

and).

Переключение указанных электро.пнев- мораспределителей 10 и 11 осуществляется переключающим контактом k, p, s.

При этом набор траектории движения

шлифовального круга для шлифования в обоих направлениях, либо для шлифования с пропуском одного направления движения осуществляется с помощью вышеуказанного задатчика 14, предстгзляющего собой

обычный переключатель, например, на три положения.

При установке такого переключателя в одно положение, например среднее, обозначенное 0, осуществляется шлифование в

обе стороны при челночном ходе тележки 6,

т.е. для длинн ых дефектов (от 100 до 500 мм).

При установке этого переключателя в

любое из крайних положений - m или п

шлифование осуществляется только при

движении тележки 6 в одну сторону, т.е. с пропуском шлифования при движении тележки 6 в другую сторону - для коротких дефектов (от 50 до 100 мм).

При этом направление движения тележки при пропуске шлифования (влево или

вправо) определяется выбранным крайним

положением указанного переключателя. ..

По указанному принципу выполнено

программное устройство, аналогичное описанному устройству 12, для машин выборочной зачистки листов одного из прокатных станов.

Формул а изобретени я

Устройство для зачистки листов, содер- жащее размещенную на направляющих каретку с приводом ее перемещения, несущую шлифовальный круг с приводом его подъема-опускания, отличающееся тем,

что, с целью расширения технологических возможностей путем обеспечения выборочной зачистки листов, устройство снабжено программным устройством, задатчиком пути каретки и задатчиком выбора режима

подъема-опускания шлифовального круга, при этом задатчйк пути каретки и задатчик выбора режима связаны соответственно с приводами каретки и подъема-опускания шлифовального круга посредством программного устройства.

1:

Л

К «11 -J L /

-HI

л. -J

i Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для зачистки листового проката | 1973 |

|

SU450701A2 |

| Устройство активного контроля формы | 1980 |

|

SU1106646A1 |

| ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2399477C1 |

| ГИДРОФИЦИРОВАННЫЙ ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 1995 |

|

RU2092294C1 |

| Устройство для поддержания постоянной окружной скорости шлифовального круга | 1982 |

|

SU1042975A1 |

| Адаптивная система управления шлифованием изделий сложной формы | 1982 |

|

SU1075232A1 |

| Способ ремонта эксплуатационных повреждений поверхности катания головки железнодорожного рельса | 2018 |

|

RU2693252C1 |

| Устройство для зачистки дефектов проката | 1972 |

|

SU481403A1 |

| Устройство для выборочной зачистки листов | 1987 |

|

SU1437194A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МАНИПУЛИРОВАНИЯ СЛЯБАМИ ДЛЯ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ СЛЯБОВ | 2010 |

|

RU2550052C2 |

Изобретение может быть использовано в машиностроении, преимущественно, в абразивной зачистке дефектов листов металла, прокатанного на прокатных станах. Сущность изобретения: устройство для за. . . ; -. 2 -.;;. :; чистки листов снабжено программным устройством 12, задатчиком пути 13 каретки 6. размещенной на направляющих, имеющей привод перемещения и несущей шлифовальный «руг 3, и задатчиков выбора режима 14 подъема-опускания шлифовального круга, при этом задатчик пути 13 каретки и задатчик выбора режима 14 связаны с приводами каретки и подъема-опускания шлифовального круга 3 посредством программного устройства 12. Устройство обеспечивает различную траекторию движения шлифовального круга при выборочной зачистке листов с различными длинами дефектов: для длинных дефектов осуществляется шлифование в обе стороны при челночном ходе каретки, несущей шлифовальный круг; для коротких дефектов - шлифование осуществляется при движении каретки в одну сторону, исключая при этом поджоги металла. 2 ил.

| Устройство для зачистки | 1980 |

|

SU931404A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-01-07—Публикация

1989-04-18—Подача