9д У

|;а.

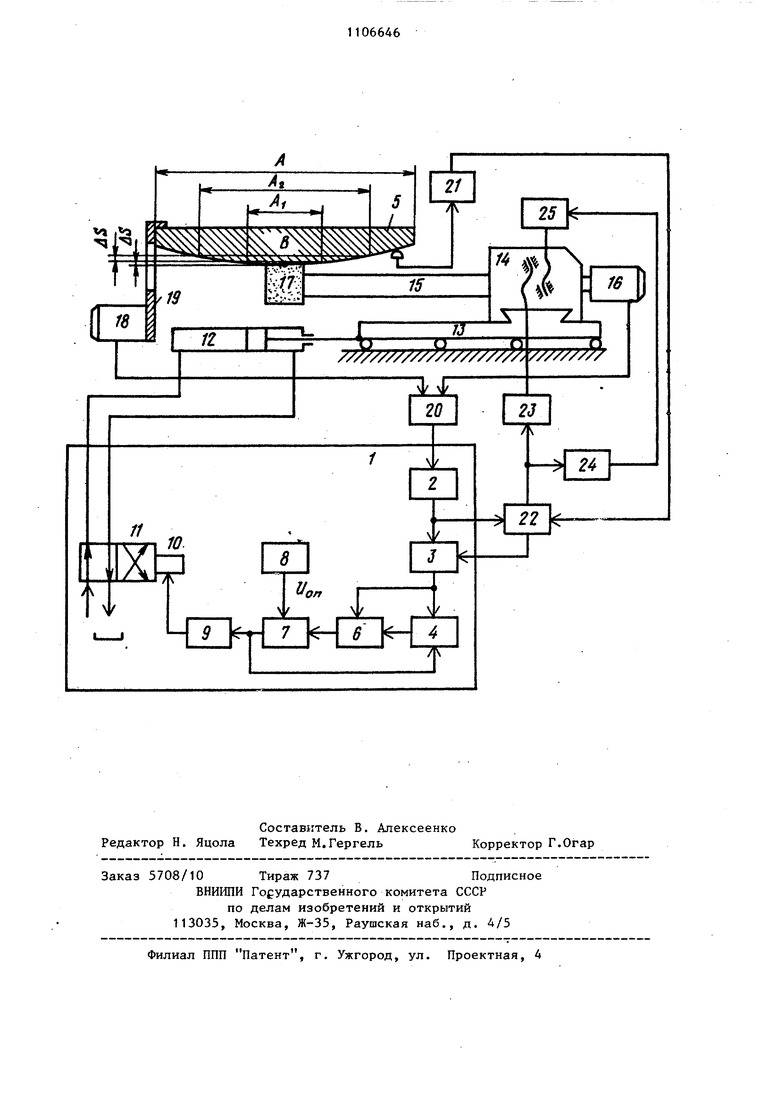

Эд Изобретение относится к станкостроению и может быть использовано для активного контроля точности изде ЛИЙ при обработке их на круглошлифовальных станках. Известно устройство для активного контроля размеров при шлифовании, содержащее два прибора активного кон роля, первый из которых контролирует ступень детали наименьшего диаметра, а второй контролирует ступень наибол шего диаметра. В цепь управления механизмом правки шлифовального круга включены соединенные последовательно нормально открытые контакты реле окончательной команды первого и нормально закрытые контакты реле второг прибора активного контроля lj . Недостаток этого устройства заключается в том, что оно не позволяет осуществлять контроль и функциональное управление исправлением формы образующей круглого изделия, шлифуемого с использованием осцилляции стола станка при шлифовании, например гильз двигателей внутреннего сго рания . Цель изобретения - повътение точности формы изделия и производительности шлифования путем функционального управления длиной хода и реверсо стола в зависимости от величины отклонения формы образующей изделия от заданной формы в различных точках продольного сечения шлифуемой поверх ности изделия. Для достижения указанной цели в устройство, содержащее датчик размер подключенный через программный блок к схеме управления приводом врезной подачи, привод изделия и привод продольного перемещения стола станка, введены последовательно соединенные измеритель сил резания, ключ, схема вьщеления максимума сигнала, вычитатель, реверсирующий компаратор с задатчиком и триггер, подключенный к приводу продольного перемещения стола, причем измеритель сил резания подключен к входу программного блока выход которого соединен с вторым входом ключа, выход которого подключен к второму входу вычитателя, а выход реверсирующего компаратора сое динен с вторым входом схемы выделения максимума сигнала. На чертеже приведена схема устройства . Устройство содержит блок 1 функционального управления длиной хода стола, состоящий из измерителя 2 сил резания, который через ключ 3 подключен к входу схемы 4 определения экстремума-максимума отклонения формы образующей изделия 5 и к первому входу вычитателя 6, второй вход которого подключен к выходу схемы 4 определения максимума образую- щей формы изделия 5, а выход - к пер-/ вому входу реверсирующего компаратора 7, второй вход которого подключен к задатчику 8 точности формы, образующей изделия 5, выход реверсирующего компаратора 7 подключен к входу триггера 9 реверса и к входу сброса памяти схемы 4 определения максимума отклонения формы образующей изделия. Выход триггера 9 реверса подключен к электромагниту 10 гидравлического золотника 11, с помощью которого осуществляется управление двигателем 12 продольного перемещения стола 13 с установленной на нем щлифовальной бабкой 14, снабженной шлифовальным шпинделем 15 с двигателем 16 и шлифовальным кругом 17, с помощью которого шлифуется изделие 5, приводимое во вращение двигателем 18 через привод 19. Блок 1 функционального управления длиной хода стола подключен к двигателю 16 шлифовального шпинделя 15 и к двигателю 18 привода вращения изделия 5 через коммутатор 20, датчик 21 размера и командно-программный блок 22, подключенный к приводу 23 быстрого подвода-отвода шлифовальной бабки 14 и к схеме 24 управления врезной подачей, осуществляемой с помощью привода 25 врезной подачи. Второй вход команднопрограммного блока 22 подключен к выходу схемы измерения сил резания, а его второй выход управляет ключом 3. I Устройство работает следующим образом. В начале цикла (при подводе шлифовального круга 17 к изделию 5) канал функционального управления ходом стола по величине отклонения формы образующей от заданной формы отключен ключом 3. С помощью привода 23 осуществляется быстрьгй подвод шлифовального круга 17 к изделию 5. С помощью измерителя 2 сил резания измеряется величина сил резания во время всего цикла обработки. В качестве парамет15а сил резания может быть использована величина упругой деформа ции системы СПВД, величина мощности нагрузки на двигатель привода шлифовального круга или на двигатель привода изделия и т.п. В рассматриваемо устройстве в качестве параметра, характеризующего силы резания, используется мощность нагрузки на двигатель 18 привода 19 изделия 5 и на двигатель 16 шлифовального круга 17. При касании шлифовальным кругом . 17 изделия 5 сигнал на выходе измерителя 2 сил резания возрастает и команд но-программный блок 22 производит отключение быстрого подвода шлифовального круга, а через схему 24 управления врезной подачей включает рабочую подачу. Когда натяг в системе СПИД достигает заданной величины, сигнал на выходе измерителя 2 сил ре зания вызывает очередное срабатывание командно-программного блока 22, который отключает врезную подачу. Дальнейшее шлифование, осуществляется за счет созданного в системе СПВД натяга. Одновременно командно-, программный блок 22 с помощью ключа 3 включает канал функционального управления ходом стола Сигнал с измерителя 2 сил резания, соответствую щий текущей мощности Р, начинает пос тупать на схему 4 определения максимума, где формируется сигнал Р,ах соответствующий максимуму формы образующей (например, точке В). Одновременно сигнал с измерителя 2 сил резания поступает .на вход вычитйтеля 6, на выходе которого формируется сигнал (P qjj-P). При движении стола в любом направлении, например влево этот сигнал равен нулю до тех пор, пока не пройдена точка максимума образующей (например, точка В), посл чего он начинает расти. При достижении сигналом () величины UQ,, с задатчика 8 точности формы срабат вает реверсирующий компаратор 7, ко рый переключает триггер 9 реверса с ла и производит сброс значения записанного в памяти на предьщущем ходе стола. Триггер 9 реверса с помощью электромагнита 10 производит переключение гидрозолотника 11 и двигатель 12 производит реверс стола 13. Цикл повторяется. С помощью задатчика 8 точности формы можно изменять величину соишифовьшаемого припуска Л S при каждом ходе стола и, следовательно, величину хода стола (А,, AJ и т.д.). При достижении образующей шлифуемого изделия заданной формы (с погрешностью Д S) реверс стола производится в крайних точках изделия 5 и ход стола равен величине А. Контроль величины оставшегося припуска ведется датчиком 21 размера. При достижении заданного размера командно-программньй блок 22 включает привод 23 быстрого отвода - цикл обработки заканчивается. Таким образом, в предлагаемом устройстве нет необходимости измерять величину припуска по всей длине изделия, т.е. создавать датчик, скользящий по поверхности изделия вслед за шлифовальным кругом. В устройстве достаточно измерять размер (диаметр) изделия в одной точке, поскольку датчик размера по диаметру обеспечивает функциональное управление врезной подачей и обеспечивает точность размера по диаметру, а точность формы по образующей и функциональн.ое управление продольной подачей обеспечивается измерителем сил резания с помощью блока управления по величине этих сил. Испытания устройства производятся в условиях шлифования внутренней поверхности гильзы дизельного двигателя (длина обрабатываемой поверхности мм, диаметр обрабатываемой по-v верхности 0 180 мм). Применение устройства обеспечивает точность поверхности 8 мкм на всей длине образующей. Существующая :технология обеспечивает 25 мкм. Производительность возросла в 2 раза. Испытания показали, что устройство может быть использовано как для круглого (внутреннего и наружного), так и. для плоского шлифования .

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптивная система управления шлифованием изделий сложной формы | 1982 |

|

SU1075232A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Система управления шлифованием | 1979 |

|

SU818839A1 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| Система адаптивного управления шлифовальным станком | 1983 |

|

SU1156000A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Устройство для управления шлифовальным станком | 1977 |

|

SU723514A1 |

| Устройство для управления перемещением стола плоскошлифовального станка | 1985 |

|

SU1278809A1 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

| Устройство для управления длиной хода рабочих органов шлифовального станка | 1975 |

|

SU947829A1 |

УСТРОЙСТВО АКТИВНОГО КОНТРОЛЯ ФОРМЫ, содержащее датчик размера, подключенный через программный блок к схеме управления приводом врезной подачи, привод изделия и привод продольного перемещения стола станка, отличающееся тем,что, с целью повышения точности формы и производительности шлифования, .в него введены последовательно соединенные измеритель сил резания, ключ, схема выделения максимума сигнала, вычитатель, реверсирующий компаратор с задатчиком и триггер, подключенный к приводу продольного перемещения стола, причем измеритель сил резания подключен к входу программного блока, выход которого соединен с вторым входом ключа, выход которого подключен к второму входу вычитателя, а выход реверсирующего компаратора сое динен с вторым входом схемы вьщеления максимума сигнала. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ AKTHBHOiO КОНТРОЛЯ РАЗМЕРОВ | 1972 |

|

SU423616A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-08-07—Публикация

1980-07-07—Подача